- •Задание 4/5 Расчитать и спроектировать привод от електродвигателя на вал скребкового транспортера.

- •1. Кинематический расчет привода

- •2. Расчет тихоходной ступени редуктора

- •2.2.1.Шестерня

- •2.2.2. Колесо Сталь 45

- •3. Расчет быстроходной ступени редуктора

- •4. Расчет плоскоременной передачи

- •5. Компоновка

- •6. Расчет прямозубой конической зубчатой передачи

- •6.8 Расчёт зубьев конических колёс на предупреждение излома

- •6.9 Геометрические параметры конической передачи.

- •6.10 Определение сил действующих в зацеплении конических колёс.

- •7. Расчёт червячной передачи

- •Список литературы

2. Расчет тихоходной ступени редуктора

Исходные данные для расчета:

- передаточное отношение ступени UТ= 4

- частота вращения тихоходного вала n3= 25 мин-1

- крутящий момент на тихоходном валу T3= 2429,138 Нм

- срок службы в годах 4

- количество смен 2

- коэффициент перегрузки Тmax/Tпот = 1,7

- характер нагрузки постоянная

2.1. Выбор материалов и термической обработки, и термической обработки для шестерни и колеса.

Выбираем материалы для шестерни и колеса, и назначаем термическую обработку в соответствии с рекомендациями раздела1.2 и данными таблицы 1.1. принимаем:

— для шестерни Ст 40Х

— для колеса сталь Ст 45

Принимаем твердость поверхности зубьев НВ>350

Принимаем термообработку - поверхностное закаливание зебьев токами высокой частоты.

2.2.Механические свойства принятых материалов.

2.2.1.Шестерня

Сталь 40Х

Поверхность закалки HRC=55

Предел контактной выносливости:

σон=17HRC+200=(17·55)+200=1135 (МПа)

Предел выносливости материала в сердцевине(σон):

σо=1.8·НВ, (МПа),

где НВ- твердость материала (таблица 1.3), принимаем НВ=280

σо=1.8·280=504 (МПа)

Определяем предел текучести материала:

σт=700 МПа

2.2.2. Колесо Сталь 45

Твердость поверхности:

HRC= 52

Предел контактной выносливости материала:

σон=17·HRC+200=(17·52)+200=1084 МПа

предел выносливости материала в сердцевине σо=1,8·НВ

НВ=240

σо=1,8·240=432 МПа

предел текучести материала (в сердцевине)

σт=450 МПа

2.3.Определение допустимых напряжений для зубьев шестерни и колеса

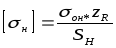

2.3.1Определение допускаемого контактного напряжения для неограниченного числа циклов погружения зуба определим по формуле:

Коэффициент ZR принимаем ZR=0.95 считая, что шероховатость зубьев Rz10 Rz- высота неровностей

Sн=1.2 (для поверхностно упрочненных зубьев)

Для шестерни:

Для колеса:

расчетное

значение контактных напряжений принимаем

как среднеарифметическое от [σн3]

и [σн4]

расчетное

значение контактных напряжений принимаем

как среднеарифметическое от [σн3]

и [σн4]

Допускаемое наибольшее напряжение при проверке рабочих поверхностей зубьев на предотвращение пластической деформации определим:

Определим допускаемые напряжения на изгибе:

YR=0.85-коэффициент зависит от шероховатости поверхности (0,8÷0,85)

Yy=1-коэффициент учитывающий механические упрочнения (1,1÷1,3)

YM=1-при

da≤400

мм и mn≤10

мм.

YM=1-при

da≤400

мм и mn≤10

мм.

Масштабный фактор:

S1=1.75

S2=1-штамповка

S3=1

SF=S1·S2·S3=1.75·1·1=1.75

Для шестерни:

Для колеса:

Поскольку прочность зубчатой пары лимитирует прочность зубьев колеса, в качестве расчетного допускаемого напряжения на изгиб, принимаем значение для материала колеса: [σF]2=209.828 МПа.

Допускаемое наибольшее напряжение изгиба при кратковременной перегрузке определяем в соответствии с разделом 1.3.2 учитывая пластичность материала в сердцевине зубьев.

[σF]max=0.8·σT

[σF]max=0.8·450=360 МПа

2.4.Число циклов нагружений.

Определим базовое число циклов выносливости NOH, исходя из предела выносливости материала σо.

Определим действительное число нагружений исходя из заданных сроков службы:

Nц=n3·60 (кол-во смен)·8·(кол-во лет)·275;

Nц=25·60·1·8·5·275=3.3

Определим коэффициент Кр(показывает возможность работы зацеплений за заданный срок службы)

В силу того, что базовое число циклов нагружений для данного материала больше чем действительное даёт возможность увеличить среднеарифметическое контактное напряжение на величину КР

2.5. Особенности конструкций проектируемой зубчатой передачи.

Тихоходная ступень – цилиндрическая, эвольвентно косозубое зацепление, без смещения (нулевое зацепление), угол зацепления α=20º, для этого зацепления принимаем 9 степень точности.

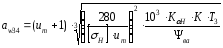

2.6. Расчет зубчатой пары по условию отсутствия поверхностного выкраивания (проектный расчет)

Определим межосевое расстояние аw из расчета зубьев по контактному напряжению для предотвращения усталостного выкрашевания

T3-крутящий момент на выходном валу;Т=2429,138

К-коэффициент нагрузки принимаем равным 1.3;

[σH]-допускаемое контактное напряжение (см.п.2.4 [σH]=942.715 МПа);

U-передаточное число тихоходной ступени U=3,55;

Ψва-коэффициент ширины зуба в соответствии с разделом 1.2 Ψва=0.5;

Кαн-коэффициент

учитывающий неравномерность распределения

нагрузки (Кαн=1.12) Округление возможно только в большую

сторону (по условию прочности). Принимаем

аw=180

мм.

Округление возможно только в большую

сторону (по условию прочности). Принимаем

аw=180

мм.

Выбираем нормальный модуль зацепления.

принимаем

mn=3

мм.

принимаем

mn=3

мм.

Определим угол наклона зубьев β и соответствующий окружной модуль зубьев mt.

Задаёмся углом наклона зуба β=14º(т.к. угол β должен находится в пределах 8-18º).

и соответствующее число зубьев, которое может разместиться по окружности шестерни

Округляем расчетное значение Z2 до ближайшего целого. Принимаем число зубьев шестерни Z3=26.

Тогда число зубьев колеса Z4=U·Z3=26·3,55=92.

При этом фактический окружной модуль зубьев составляет

и соответствующий угол наклона зубьев β определим из зависимости:

Определим диаметры делительных окружностей зубчатых колес

Проверка

;

;

Ширина колеса

Округляем

(в большую сторону по условию прочности)

.

.

Поскольку при определении межосевого расстояния aw коэффициент нагрузки К был принят ориентировочно, рассчитаем его уточненное значение:

Где

Kβ-коэффициент

концентрации нагрузки; по таблице 1.5.

при отношении и расположении шестерни вблизи опоры

на весьма жёстком валу Кβ=1.13;

и расположении шестерни вблизи опоры

на весьма жёстком валу Кβ=1.13;

Кv-коэффициент динамической нагрузки(таб. 1.6.);

Определяем окружную скорость колёс пары:

Выбираем Кv=1.15

Следовательно К=1,13·1,15=1,2995 м/с

Таким образом при определении межосевого расстояния aw коэффициент нагрузки К был занижен. При расчете с точным значением К получим новое значение awнов34

Новое значение межосевого расстояния соответствует выполнению условия контактной прочности. Следовательно, в передаче, изготовленной по принятым выше размерам (aw34=180 мм) бут несколько превышать допускаемые контактные напряжения [σН]. правила проектирования позволяют превышать допускаемые напряжения до 5%, что обосновывается вероятным характером значений механических свойств материалов и приближенность значений коэффициентов Кβ и Кv.

Определим действующие контактные напряжения:

2.7Проверочные расчеты зубчатой пары.

В результате проектного расчета, выполненного по условию контактной прочности зубчатых колёс, приняты следующие характеристики пары:

-

Межосевое расстояние аw34=180 мм

-

Диаметр делительной окружности шестерни d3=80 мм

-

Диаметр делительной окружности колеса d4=283 мм

-

Модуль зубьев в нормальном сечении mn=3 мм

-

Число зубьев шестерни Z3=26

-

Число

зубьев колеса Z4=92

Число

зубьев колеса Z4=92 -

Угол наклона зубьев β=12,8º

-

Ширина колеса в4=90 мм

Выполним проверку принятых зубчатых колёс на отсутствие других возможных видов разрушений.

Проверка на предотвращение пластических деформации поверхностного слоя зубьев.

В соответствии с формулой и условием прочности

992,37 МПа < 1293.9 МПа

условие прочности поверхности выполняется.

2.7.1.Расчет зубьев на предупреждающий излом.

,

,

Где

=

1/0,95·1,84=0,665

=

1/0,95·1,84=0,665

εα-торцевой коэффициент перекрытия;

Определяем коефициент торцевого перекрытия.

Yβ-коэффициент прочности зубьев наклона контактной линии к основанию зуба при β≤40º

YF4-коэффициент прочности зубьев колёс; определяем по эквивалентному числу зубьев, пользуясь таблицей 1.7.

YF4=3.75 (смещения исходного контура нет);

Условие прочности зубьев на изгиб выполняется.

2.7.2. Проверка прочности зубьев на предотвращение пластической деформации зубьев при кратковременных перегрузках.

Условие прочности выполнено.

Следовательно, для зубчатой пары принятых размеров ни один вид возможного разрушения не должен произойти в течении проектного срока службы.

2.8. Остальные геометрические параметры.

В дополнение к найденным параметрам зацепления определяем диаметры окружностей вершин и впадин зубьев, необходимые для выполнения рабочих чертежей колес.

Диаметры вершин зубьев.

Диаметр впадин

Ширину шестерни принимаем на 10% больше, чем колеса (компенсация возможной неточной сборки).

2.8.Составляющие силы действующие в зацеплении.

Условно считаем, что сила Fn, действующая в зацеплении сосредоточена по середине длины зуба (ширина колеса). Пренебрегаем трением, тогда проекции силы Fn на три взаимно перпендикулярных направлениях соответственно определяется зависимостями (таб. 1.9.)

Окружная

сила

радиальная

сила

радиальная

сила

осевая

сила

осевая

сила