- •Заготовки применяемые для деталей штампов.

- •Применение твердых сплавов

- •Применение пластмасс

- •2.Технология изготовления штампов для холодной листовой штамповки. Технология изготовления основных деталей штампов

- •Блоки с колонным направлением

- •Вырубные и пробивные матрицы и пуансоны сложного контура.

- •Слесарный метод изготовления.

- •Станочный метод изготовления

- •Сокращение ручного труда при изготовлении штампов.

- •Вытяжные, формовочные и гибочные пуансоны и матрицы сложной формы.

- •Обработка пуансоном

- •Обработка матрицы

- •Обработка прижимного кольца

- •Некоторые особенности термической обработки матриц и пуансонов.

- •Сборка и наладка штампов

- •3.Технические условия на приемку штампов листовой штамповки.

- •Форма типового бланка паспорта штампа:

- •4.Штампы из цветных металлов и сплавов. Пуансоны и матрицы из свинцовых и цинковых сплавов.

- •Процесс изготовления матрицы и пуансона состоит:

- •5. Технология изготовления штампов для холодной объемной штамповки.

- •Высадочные штампы.

- •Чеканочные штампы.

- •Применение твердых сплавов для высадочных штампов.

- •6.Технология изготовления штампов для горячей штамповки. Изготовление молотовых штампов.

- •Изготовление цельных молотовых штампов.

- •7. Технология изготовления штампа для гкм.

- •Вставочные матрицы и зажимы.

- •8. Технология изготовления штампов для кривошипных прессов.

- •Виды дефектов штампов для горячей обработке.

- •Влияние патологии изготовления штампов на их качество и долговечность.

- •9. Ремонт и восстановление штампов. Ремонт штампов для объемной штамповки, цельных молотовых штампов.

- •Ремонт с помощью эио.

- •Ремонт штампов для листовой штамповки.

- •Наплавка деталей штампов.

- •Химический состав в % литых твердых сплавов

Высадочные штампы.

Матрицы высадочных, формовочных и чеканочных штампов, изготовленные из инструментальных углеродистых и легированных сталей в холодную допускают глубину выдавливания максимально 10-12 мм, а в горячую 50-70мм.

Холодное выдавливание осуществляется на гидравлических прессах (Vполз.=0,05-0,1 мм/сек), горячее выдавливание лучшее производить при несколько больших скоростях перемещения мастер – штампа на кривошипных и фрикционных прессах. При холодном выдавливании Руд = 2500-3500МПа, при горячем зависит от t0 и может быть в 5-10 раз меньше.

Вставки и матрицы больших размеров штампуют выдавливанием в горячем виде. Поверхность под рабочую плоскость перед нагревом шлифуют и для предотвращения образования окалины пред загрузкой заготовки в печь засыпают порошком древесного угля и покрывают железным листом. Перед штамповкой поверхность очищают щеткой и выдавливают полость за один ход пресса. Рабочую полость засыпают снова порошком древесного угля и помещают в песок для медленного охлаждения. При горячем выдавливании мастер – штамп изготавливают из вольфрамовой стали, устойчивой против нагрева. Во избежании защемления мастер – штампа при остывании его немедленно вынимают из рабочей полости. Для удаления воздуха в мастер -штампе предусмотрены канавки.

Фигуру остывшей матрицы зачищают, а затем калибруют мастер – штампом в холодном состоянии. После этого обрабатывают резанием посадочные и свободные (если нужно), поверхности, закаливают и отпускают. Обработка резанием рабочей полости не требуется, а доводка и полировка сводится к минимуму. Точность рабочей полости обеспечивается в пределах 3-5 класса. Матрицы небольших размеров или их вставки выдавливают в холодном состоянии. Заготовки перед штамповкой помещают в обойму, которая не позволяет металлу заготовки течь в стороны, благодаря чему рабочая полость в заготовке матрицы получается четкая.

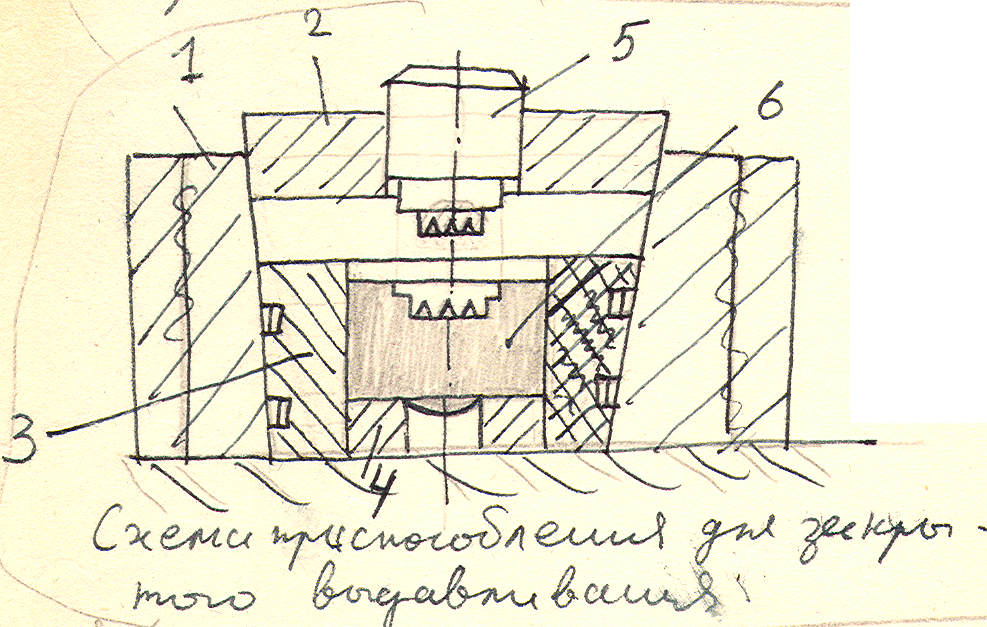

1-обойма наружная цельная; 2-направляющее кольцо; 3-обойма внутренняя из 2-х половинок; 4-опорная плита с отверстием; 5-мастер - штамп; 6-вставки или матрица.

Такая схема выдавливания называется закрытой. При открытом выдавливании, т.е. без обоймы, значительная часть металла перемещается в радиальном направлении, вследствие чего заготовку приходиться брать больших размеров, а затем лишний металл удалять резанием.

Точность рельефа в этом случае будет меньшая. Применяют при изготовлении мелких рабочих полостей при небольшом масштабе производства.

На рабочую поверхность мастер – штампа при холодном выдавливании наносят тонкий слой меди, который является твердой смазкой, облегчает течение металла и предохраняет мастер - штамп от налипания частиц металла заготовки.

Холодное выдавливание с применением обоймы обеспечивает образование рабочей полости в матрице с точностью 3-2 класса. При наличии отверстия в опорной плите металла заготовки может течь не только вверх, но также и вниз, благодаря чему обеспечивается процесс выдавливания и улучшаются условия заполнения формы.

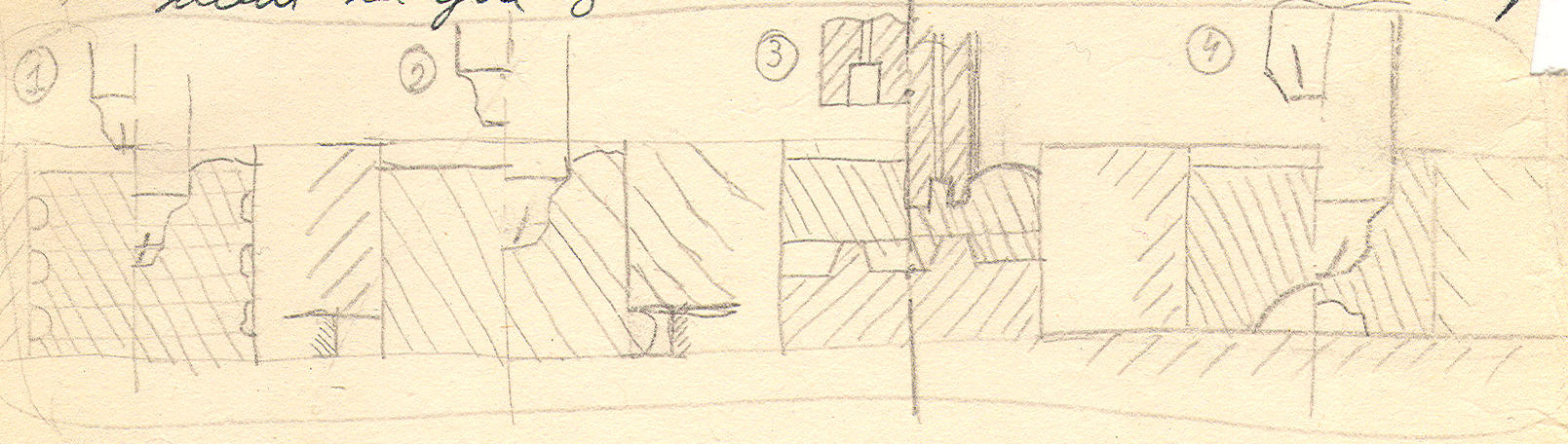

1-проточка канавок по нагруженной поверхности и заготовки; 2-образование зазора между опорной плоскостью обоймы и плитой пресса; 3- применение трапециевидных выступающих частей в опорной плите; 4 –вырубка резанием на дне заготовки облегчающих камер.

Материал для мастер – штампов при холодном выдавливании служит стали: У8А, У12А – простая форма; Х9ХС, ХГ – форма средней сложности; Х12Ф, Х12ТФ – сложная форма. Рабочую полость мастер – штампов изготовляют методом резания с последующей слесарной и термической обработкой, после чего окончательно доводят и тщательно полируют ее. Заготовки для мастер – штампов применяют кованные.

Мастер – штамп при выдавливании испытывает большое давление, площадь сечения его опорной части во избежании пластической деформации и образования трещин должен быть в 1,5-2 раза больше площади сечения его рабочей части.

Кромки нерабочих переходов у мастер – штампов в отступлении от обычных правил должны быть небольшими: 0,2-0,4 мм.

Качество поверхности рабочей полости матрицы или вставки зависит главным образом от качества поверхности мастер – штампа и от подготовки поверхности перед выдавливанием. Поверхность, на которой будет выдавлен рельеф, шлифуют и полируют до зеркального блеска. Механическое полирование сложных фигур неправильных геометрических форм ограничено, для таких полостей следует применять электролитическое полирование.

Если матрица круглая, поверхность заготовки, предназначенная для выдавливания, не должна быть плоской, а должна иметь вид сферы или усеченного конуса, так как при плоском торце выдавить рабочую полость матрицы на полную глубину.