- •Редуктор к двигателю Пояснительная записка

- •Задание

- •Техническое задание

- •1 Особенности конструкции корпуса двигателя

- •2 Расчёт механизма

- •2.1 Кинематический расчёт

- •2.2 Силовой расчет

- •3 Геометрический расчет зубчатых колес

- •3.1 Расчёт быстроходной ступени

- •3.2 Расчёт тихоходной ступени

- •4 Эскизная компоновка механизма

- •4.1 Конструкция валов и осей

- •4.2 Подбор подшипников

- •4.3 Конструирование зубчатых колес

- •4.4 Конструирование корпусных деталей

- •5 Проверочные расчёты

- •5.1 Проверка зубьев на контактную и изгибную выносливость

- •5.2 Проверка валов на усталостную прочность

- •5.3 Проверка подшипников на долговечность

- •5.4 Проверка штифтов на срез

- •6 Посадки в сопряжениях

- •7 Выбор типа и метода смазки

- •8 Последовательность сборки.

5.2 Проверка валов на усталостную прочность

Расчет каждого вала на усталостную прочность проводят по формуле:

,

,

где допускаемое значение коэффициента запаса прочности [S] = 1,5...2,5 (назначают в зависимости от степени ответственности конструкции); Sа и SТ - коэффициенты запаса сопротивления усталости по изгибу и кручению:

,

,

;

;

В этих формулах σ-1 и τ-1 - пределы выносливости; σa и τа - переменные составляющие циклов напряжений, σm и τm -постоянные составляющие; kσ и kτ - эффективные коэффициенты концентрации напряжений; εМ и εП - масштабный фактор и фактор качества поверхности; ψσ и ψτ - коэффициенты чувствительности материала к асимметрии цикла напряжений.

Поскольку напряжения изгиба в валах изменяются по симметричному циклу, а напряжения кручения - по отнулевому, составляющие циклов определяются формулами:

σa = σu = Mu / W ≈ 10 Mu / d3 ; σm = 0;

τa = τm = 0,5Mk / Wp = Mk / 4Wu ≈ 2,5Mk / d3 ,

где

-

значения внутренних моментов в опасном

сечении; d - диаметр вала в опасном

сечении.

-

значения внутренних моментов в опасном

сечении; d - диаметр вала в опасном

сечении.

Пределы выносливости связаны соотношением

σ-1 ≈ (1,7…1,8)τ-1 ≈ (0,4…0,5)σB,

где σB - предел прочности, например, для стали 45 с твердостью 241…285 (термообработка - улучшение)

σB = 850МПа.

Значения kσ и kτ выбирают в зависимости от прочности материала вала и вида концентратора напряжений в опасном сечении. Для шлифованных валов диаметром

d ≤ 10 мм факторы εМ = 1 и εП = 1.

Величины ψσ и ψτ зависят от механических характеристик материала. Для сталей

ψσ = 0,02 + 2 * 10-4*σB, ψτ = 0,5ψσ.

Валы после компоновки механизма проверяют на прочность при действии пусковой нагрузки, предварительно назначив материал. Как и для зубчатых колес, в качестве материала валов выбираем сталь 45.

По кинематической схеме и компоновке механизма составляют расчетную схему каждого вала, рассматривая его как статически определимую балку.

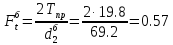

Ftб = 2Tпр /d2б , Frб = Ftб * tgα, FtТ = 2Tпр /d1Т , FrТ = FtТ * tgα,

где d2б, d1T - делительные диаметры колеса и шестерни

,

,

,

,

,

,

;

;

1

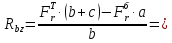

,

,

,

,

,

,

2

3 Эпюры:

Mz

: Mu

= - ,

,

Mu

=

,

,

4 Эпюры My

,

,

,

,

Ми= Ми=

Ми=

Суммарные изгибающие моменты:

I Опасное сечение:

,

,

II Опасное сечение:

,

,

Коэффициенты запаса прочности:

Тогда, общий коэффициент запаса прочности определяется:

=

=

5.3 Проверка подшипников на долговечность

Работоспособность выбранного подшипника оценивают по динамической грузоподъемности Ср, которая не должна превосходить паспортную динамическую грузоподъёмность С, указанную в каталоге. Для наиболее нагруженного шарикоподшипника каждого вала определяют Сp по формуле

,

,

где Р - эквивалентная динамическая радиальная нагрузка, L -расчетная долговечность подшипника в миллионах оборотов.

Для шариковых радиальных подшипников эквивалентная нагрузка в случае установки на валу прямозубых цилиндрических колес и, следовательно, при отсутствии в опоре осевой нагрузки

Р = VFгКσКт,

где V - кинематический коэффициент, равный 1, если в подшипнике вращается внутреннее кольцо, и равный 1,2 при вращении наружного, кольца; Кσ - коэффициент безопасности, при спокойной нагрузке Кσ = 1; Кт - температурный коэффициент, Кт = 1 при t < 125°С; Fг- радиальная нагрузка на подшипник, равная величине реакции более нагруженной опоры вала:.

;

;

;

;

,

,

Расчетная долговечность подшипника:

L = 60n Lh/106,

где n - частота вращения вала, об/мин; Lh - число часов работы подшипника, которое при отсутствии в задании на курсовой проект принимается равным пятикратной долговечности двигателя, указанной в его технических характеристиках.

Если условие Ср ≤ С не выполняется, необходимо увеличить диаметр базовых шеек под подшипники или установить подшипники следующей серии (например, перейти от сверхлегкой к особолёгкой или легкой серии).

Расчёт:

,

,

,

,

=

3,38 ,

=

3,38 ,

Р = VFгКσКт= 1*3.38*1*1 = 3.38

L=60*1017*2000*5/10^6=610.2

Динамическая грузоподъемность не превышает паспортную.