- •Оглавление

- •Предисловие

- •Лабораторная работа № 1 «Создание проекта с помощью программы Project Manager сапр Cadence»

- •1. Теоретическое Введение

- •Характеристики печатных плат

- •1.2. Проектирование печатных плат с помощью сапр cadence

- •2. Создание проекта с помощью программы Project Manager

- •2.1. Основные возможности модуля «Project Manager»

- •2.2. Начало работы

- •2.3. Файлы, создаваемые для нового проекта

- •2.5. Вкладка Part Table

- •2.6. Вкладка Expansion

- •2.7. Настройка представлений проекта

- •3. Практическая часть

- •3.1. Порядок выполнения лабораторной работы

- •3.2. Содержание отчета по лабораторной работе

- •3.3. Задания для самостоятельной работы

- •3.4. Пример выполнения лабораторной работы

- •Вопросы для самоконтроля

- •БиблиограФический список

-

Характеристики печатных плат

Основные определения

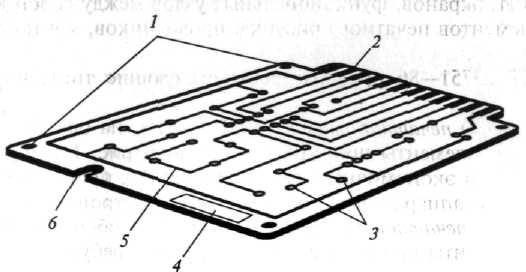

Печатная плата (ПП) — изделие, состоящее из плоского изоляционного основания с отверстиями, пазами, вырезами и системой токопроводящих полосок металла (проводников), которое используют для установки и коммутации электрорадиоизделия (ЭРИ) и функциональных узлов в соответствии с электрической принципиальной схемой (рис. 1).

Рисунок печатной платы — конфигурация проводникового и (или) диэлектрического материала на печатной плате.

Рис. 1. Печатная плата: 1 — крепежные отверстия; 2 — концевые печатные контакты; 3 — монтажное отверстие; 4 — место маркировки ПП; 5 — печатный проводник; 6 — ориентирующий паз

Проводящий рисунок — конфигурация проводящего материала. Проводящий рисунок ПП должен быть четким, с ровными краями, без вздутий, подтравливания, разрывов, отслоений, следов инструмента и остатков технологических материалов. Для улучшения паяемости и повышения коррозионной стойкости на поверхность проводящего рисунка наносят электролитическое, химическое или органическое покрытие, которое должно быть сплошным, без разрывов и отслоений.

Непроводящий рисунок — конфигурация диэлектрического материала (пробельные места ПП). На рис. 1. представлены некоторые элементы конструкции ПП.

Печатный проводник (дорожка) — одна проводящая полоска в проводящем рисунке.

Крепежные отверстия — отверстия для крепления ПП в модулях более высокого конструктивного уровня (панелях, блоках).

Монтажные отверстия — отверстия для установки и пайки ЭРИ. На внутреннюю поверхность металлизированных монтажных отверстий наносят медное покрытие толщиной не менее 25 мкм и покрытие для обеспечения паяемости, которые должны быть сплошными, без пор и включений, пластичными, с мелкокристаллической структурой, быть прочно сцепленными с диэлектриком, иметь определенное сопротивление, выдерживать токовую нагрузку 250 А/мм2 в течение 3 с при нагрузке на контакты 1..1,5 Н и четыре (для многослойных ПП — три) перепайки выводов ЭРИ без изменения внешнего вида и отслоений.

Концевые печатные контакты — ряд печатных контактов, расположенных на краю ПП и предназначенных для сопряжения с соединителем прямого сочленения.

Ориентирующий паз — паз на краю ПП, который используют для ее правильной установки и ориентации в ЭА.

Маркировка ПП — совокупность знаков и символов на ПП, необходимая для ее идентификации и контроля.

Основание ПП — элемент конструкции ПП, на поверхности или в объеме которого выполняется проводящий рисунок. Диэлектрическое основание ПП должно быть однородным по цвету, монолитным по структуре, не иметь посторонних включений, внутренних пузырей, раковин, сколов, расслоений и трещин.

Материал основания ПП — материал (диэлектрик), на котором выполняют рисунок ПП.

Печатный монтаж — способ монтажа, при котором электрическое соединение ЭРИ, экранов, функциональных узлов между собой выполнено с помощью элементов печатного рисунка: проводников, контактных площадок и т. п.

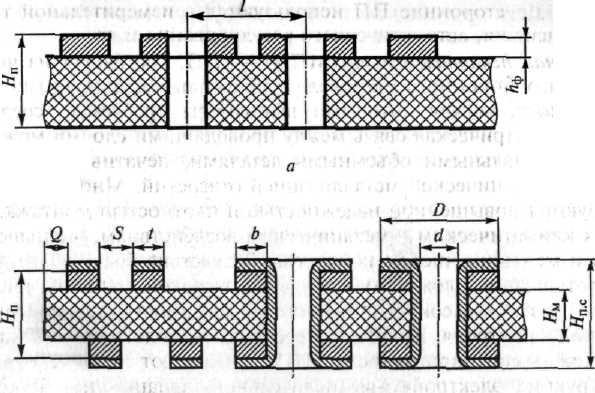

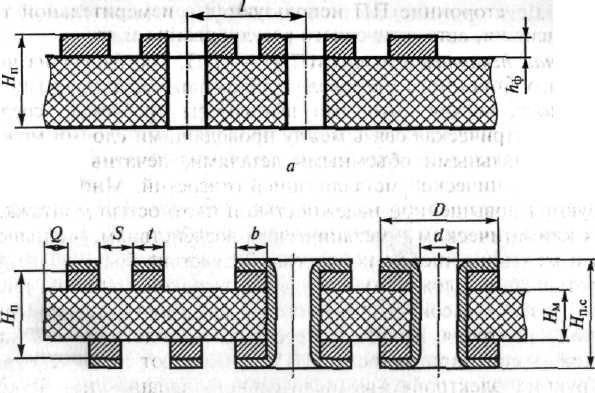

По ГОСТ 23751—86 предусмотрены следующие типы печатных плат (рис. 2).

а

б

в

Рис. 2. Типы печатных плат: а — односторонняя ПП; 6 — двухсторонняя ПП; в — многослойная ПП

Односторонняя печатная плата (ОПП) —- ПП, на одной стороне которой выполнены элементы проводящего рисунка (рис. 2а). Они просты по конструкции и экономичны в изготовлении. Их применяют для монтажа бытовой радиоаппаратуры, блоков питания и устройств техники связи.

Двусторонняя печатная плата (ДПП) — ПП, на обеих сторонах которой выполнены элементы проводящего рисунка и все требуемые соединения, в соответствии с электрической принципиальной схемой (рис. 2б). Электрическая связь между сторонами осуществляется с помощью металлизированных отверстий. Размещать ЭРИ можно как на одной, так и на двух сторонах ПП. Двусторонние ПП используются в измерительной технике, системах управления, автоматического регулирования и др.

Многослойная печатная плата (МПП) — ПП, состоящая из чередующихся слоев изоляционного материала с проводящими рисунками на двух или более слоях, между которыми выполнены требуемые соединения (рис. 2в). Электрическая связь между проводящими слоями может быть выполнена специальными объемными деталями, печатными элементами или химико-гальванической металлизацией отверстий. Многослойные ПП характеризуются повышенной надежностью и плотностью монтажа, устойчивостью к климатическим и механическим воздействиям, уменьшенными размерами и меньшим числом контактов. Вследствие большой трудоемкости их изготовления, сложности получения высокой точности рисунка и совмещения слоев, высокой стоимости и сложности технологического оборудования, контроля на всех операциях технологического процесса (ТП), низкой ремонтопригодности МПП применяют для уже отработанных конструкций электронно-вычислительной, авиационной и космической аппаратуры.

Проводная печатная плата (ППП) — ПП, на диэлектрическом основании которой размещены отдельные элементы печатного рисунка (контактные площадки, шины земли и питания и др.), а электрические соединения вместо печатных проводников выполнены изолированными проводами диаметром 0,1...0,2 мм. Контактные соединения на ПП могут быть получены пайкой, сваркой или химико-гальванической металлизацией. Проводные ПП применяют при макетировании, разработке опытных образцов и в мелкосерийном производстве вместо трудоемких в изготовлении МПП, так как эквивалентны по трассировочной способности 5-, 8- и 11-слойным МПП.

Ширина печатного проводника — поперечный размер печатного проводника в любой его точке, видимый в плане (рис. 2б и 3).

Контактная площадка — часть проводящего рисунка, используемая для соединения токопроводящего рисунка схемы (печатных проводников с металлизацией монтажных отверстий) и для установки и пайки (сварки) ЭРИ (см. рис. 3). Контактные площадки монтажных отверстий должны равномерно смачиваться припоем в течение 3..,5 с и выдерживать не менее трех (для МПП — двух) перепаек без расслоения диэлектрика, отслаивания и вздутий. Не допускаются разрывы контактных площадок, так как при этом уменьшаются токонесущая способность проводников и адгезия к диэлектрику.

Кластер — группа контактных площадок для установки и пайки (сварки), например, микросхем.

Конструкторские требования и характеристики ПП

Конструкторские требования к ПП как к несущей конструкции, на которой смонтированы ЭРИ, определяют:

-

механическую прочность ПП в заданных условиях эксплуатации;

-

сохранение характеристик ПП.

ГОСТ 23751—86 ПП устанавливает пять классов точности выполнения элементов конструкции (проводников, контактных площадок, отверстий и пр.) и предельных отклонений, наименьшие номинальные размеры которых для узкого места представлены в табл. 1.

Таблица 1.

Наименьшие номинальные значения основных параметров для классов точности ПП

|

Условные обозначения элементов печатного монтажа |

Класс точности П П |

||||

|

|

1 |

2 |

3 |

4 |

5 |

|

t, мм |

0,75 |

0,45 |

0,25 |

0,15 |

0,10 |

|

S, мм |

0,75 |

0,45 |

0,25 |

0,15 |

0,10 |

|

b, мм |

0,30 |

0,20 |

0,10 |

0,05 |

0,025 |

|

у = d/H |

0,40 |

0,40 |

0,33 |

0,25 |

0,20 |

|

∆t, мм (без покрытия) |

±0,15 |

±0,10 |

±0,05 |

±0,03 |

0; -0,03 |

|

∆t, мм (с покрытием) |

+0,25; -0,20 |

+0,15; -0,10 |

±0,10 |

±0,05 |

±0,03 |

Примечание. t — наименьшая номинальная ширина проводника; S — наименьшее номинальное расстояние между проводниками; b — минимально допустимая ширина контактной площадки; d — номинальное значение диаметра наименьшего металлизированного отверстия; Н — толщина ПП; ∆t — предельное отклонение ширины печатного проводника, контактной площадки, концевого печатного контакта и др.

Узкое место ПП — участок ПП, на котором элементы печатного проводящего рисунка и расстояния между ними могут быть выполнены только с минимально допустимыми значениями.

Класс точности ПП указывают в конструкторской документации на ПП. Выбор класса точности всегда связан с конкретным производством, так как он обусловлен уровнем технологического оснащения производства.

Расстояние (зазор) между элементами проводящего рисунка (например, между проводниками, см. рис. 3) , расположенными на наружных или в соседних слоях ПП, зависит от допустимого рабочего напряжения, свойств диэлектрика, условий эксплуатации и связано с помехоустойчивостью, искажением сигналов и короткими замыканиями.

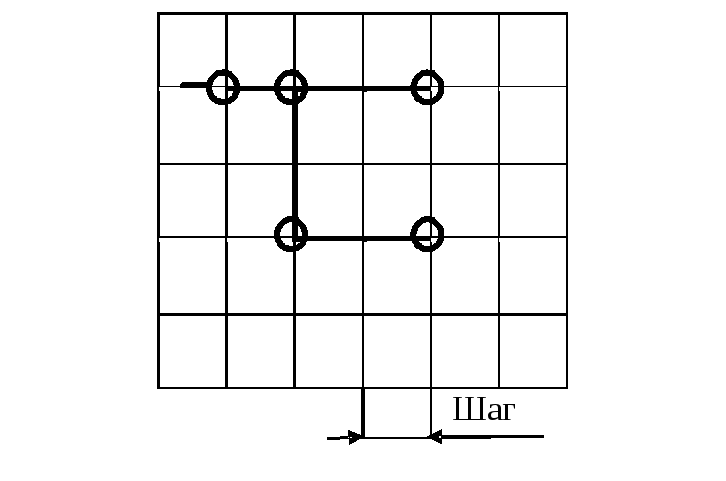

Шаг координатной сетки — расстояние между двумя соседними параллельными линиями координатной сетки (рис. 3).

Рис. 3. Координатная сетка чертежа

Координатная сетка — ортогональная сетка, определяющая места расположения соединений ЭРИ с ПП.

Узел координатной сетки — пересечение линий координатной сетки.

Шаг координатной сетки гарантирует совместимость ПП, изделий электронной техники (ИЭТ), квантовой электроники, электрорадиоэлементов (ЭРЭ), электротехнических изделий, т. е. всех ЭРИ, которые монтируют в узлах координатной сетки на ПП.

Основным шагом координатной сетки до 1 января 1998 г. был шаг 2,5 мм; дополнительными — 1,25; 0,625 мм. С 1 января 1998 г. для размещения соединений на ПП основным шагом координатной сетки является шаг 0,50 мм в обоих направлениях. Если координатная сетка с номинальным шагом 0,50 мм не удовлетворяет требованиям конкретной конструкции, то должна применяться координатная сетка с основным шагом 0,05 мм. Для конкретных конструкций, использующих элементную базу с шагом 0,625 мм, допускается применение шага координатной сетки 0,625 мм. Шаг координатной сетки выбирают в соответствии с шагом большинства ЭРИ, устанавливаемых на ПП. Если есть необходимость применить шаг координатной сетки, который отличается от основных шагов, то он должен быть кратным основным шагам.

Предпочтительными являются следующие шаги координатной сетки:

-

п * 0,05 мм, где п = 5, 10, 15, 20, 25;

-

п * 0,50 мм, где л = 1, 2, 5, 6, 10.

Допустимые шаги координатной сетки — дюймовые шаги, которые применяют в конструкции ПП, использующих ЭРИ с шагом, кратным 2,54 мм:

-

п * 2,54 мм;

-

п * 0,635 мм.

Диаметры монтажных и переходных отверстий, металлизированных и неметаллизированных, должны соответствовать ГОСТ 10317—79, который устанавливает следующий ряд: 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 2,0; 2,1; 2,2; 2,3; 2,4;2,5; 2,6; 2,7; 2,8; 3,0 мм.

Монтажные отверстия — отверстия для установки ЭРИ.

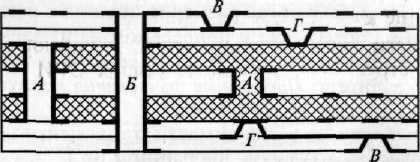

Переходные отверстия — отверстия для электрической связи между слоями или сторонами ПП (см. рис. 4). Различают:

-

сквозные металлизированные отверстия, обеспечивающие электрическую связь между сторонами ПП и внутренними слоями МПП;

-

сквозные металлизированные (скрытые или межслойные переходы) отверстия, обеспечивающие контакт между внутренними слоями;

-

несквозные («слепые» или «глухие») отверстия, создающие контактмежду наружным и одним из внутренних слоев;

-

несквозные (скрытые) микропереходные отверстия, в том числе многоуровневые микропереходы.

Микроотверстия (microvia) или микропереходы — отверстия диаметром менее 0,15 мм и/или плотностью более 1000 переходов/дм2.

Микроотверстия используют для увеличения плотности рисунка проводников и для уменьшения числа слоев МПП, что снижает себестоимость МПП.

Рис 4. МПП с микроотверстиями: А — сквозные скрытые переходные отверстия; Б — сквозное металлизированное отверстие; В — глухой микропереход; Г — скрытый микропереход

Размер и форма контактных площадок в наружных, внутренних сигнальных слоях и в слоях земли и питания может быть различной (круглая, прямоугольная, квадратная и др.). Форма контактных площадок в наружных слоях определяется:

-

формой выводов ЭРИ (круглое или прямоугольное сечение выводов, шариковые выводы, безвыводные компоненты и др.);

-

элементной базой (традиционные или поверхностно-монтируемые компоненты);

-

характером расположения выводов (радиально –перпендикулярно плоскости монтажа, аксиально-параллельно плоскости монтажа);

-

жесткостью выводов;

-

способом соединения выводов ЭРИ с контактными площадками (в отверстия пайкой, внахлест к контактным площадкам пайкой или сваркой);

-

методом изготовления ПП.

Размеры, форма, количество и шаг размещения сквозных и скрытых (внутренних) переходных отверстий влияют на топологию проводников, контактных площадок и межслоиных переходов в наружных и внутренних слоях.

Топология — чертеж, определяющий форму, размеры и взаимное расположение элементов печатного монтажа и отверстий на наружных или внутренних слоях ПП.

Многослойные МПП со «слепыми» и «скрытыми» отверстиями позволяют реализовать гораздо более плотную разводку схемы, но они имеют значительно более высокую стоимость.

Размеры ПП, если они не оговорены в ТЗ, определяют с учетом количества устанавливаемых ЭРИ, установочных площадей ЭРИ, шага установки, зон установки соединителя и пр. Линейные размеры выбираются по ГОСТ 10317—79 (табл. 1.3). Соотношение линейных размеров сторон ПП должно быть 1 : 1; 2 : 1, но не более 3 : 1. Габариты (формат) ПП согласуют с размерами технологического оборудования, используемого для изготовления ПП и сборки модулей 1-го уровня (ячеек): с размерами ванн химической и гальванической металлизации, шириной рабочей зоны установки для нанесения фоторезиста, экспонирования, пайки волной припоя, сверлиль-но-фрезерного станка, а также с размерами поставляемых материалов ПП для уменьшения отхода при раскрое материала и получении заготовок. Таким образом, конструктор должен знать технологические ограничения габаритов ПП каждого конкретного изготовителя.

Стабильность размеров ПП при воздействии температуры и влажности в процессе изготовления зависит от типа диэлектрика (структуры основы и смолы) и фольги. Нестабильность размеров связана с различными ТКЛР и усадкой материала в продольном и поперечном направлениях.

Предельные отклонения на сопрягаемые размеры контура ПП должны быть не .выше 12 квалитета. Предельные отклонения на несопрягаемые размеры контура ПП — не более 14 квалитета.

Толщина ПП выбирается в зависимости от элементной базы и внешних воздействующих факторов (ударов, вибрации и пр.).

Число слоев МПП зависит от количества:

-

проводников;

-

сигнальных проводников;

-

экранных слоев;

-

земли и питания.

Таблица 2.

Линейные размеры ПП

|

Ширина, мм |

Длина, мм |

Ширина, мм |

Длина, мм |

Ширина, мм |

Длина, мм |

Ширина, мм |

Длина, мм |

|

20

|

30 |

60 |

90 |

100 |

120 |

140 |

150 |

|

40 |

100 |

130 |

200 |

||||

|

30 |

40 |

140 |

110 |

150 |

150 |

150 |

|

|

160 |

170 |

170 |

|||||

|

40 |

60 |

75 |

75 |

120 |

120 |

180 |

|

|

45 |

75 |

90 |

140 |

200 |

|||

|

80 |

170 |

150 |

160 |

170 |

|||

|

50 |

60 |

80 |

130 |

160 |

200 |

||

|

80 |

140 |

170 |

170 |

180 |

|||

|

100 |

90 |

90 |

180 |

200 |

|||

|

150 |

120 |

200 |

280 |

||||

|

60 |

60 |

150 |

130 |

200 |

200 |

360 |

|

|

80 |

170 |

Кривизна ПП (цилиндрическое или сферическое искривление основания ПП) может появиться в результате воздействия высокой температуры и влажности. Допустимая величина изгиба ПП на длине 100 мм составляет для ОПП, ДПП и МПП на жестком основании на основе стеклоткани при толщине свыше 1,0...1,5 мм для ОПП — 0,9 мм, ДПП — 0,8 мм, МПП — 0,5 мм; при толщине свыше 1,5...2 мм — 0,8 мм, 0,6 мм, 0,1 мм; при толщине свыше 2 мм — 0,6 мм, 0,5 мм, 0,1 мм, соответственно.

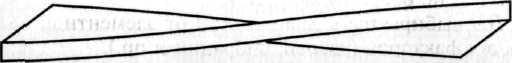

Коробление ПП (спиральное искривление противоположных кромок основания ПП) может привести к разрыву проводников, осложнить процесс изготовления ПП и установки ЭРИ при сборке модуля (рис. 5).

Рис. 5. Скручивание ПП

Величина деформации определяется механической прочностью фоль-гированного диэлектрика, характером напряженного состояния после стравливания фольги, правильностью режимов нагрева и охлаждения. При воздействии на ПП температуры 260...290 "С в течение 10 с не должно образовываться разрывов проводящего рисунка и отслоений его от диэлектрика.

Для уменьшения деформации ПП необходимо добиться максимальной симметричности рисунка и структуры внутренних слоев.

Предельные отклонения размеров и позиционные допуски на расположение элементов конструкции (оснований ПП, проводников, контактных площадок, отверстий) приведены в ГОСТ 23751—86 .

Электрические требования и характеристики ПП

Основными техническими требованиями к ПП как к коммутационному устройству являются: максимальная электропроводность печатных проводников; минимальные токи утечки между проводниками.

Электропроводность печатного проводника зависит:

-

от характеристик проводникового материала (электропроводности, теплопроводности, коррозионной стойкости, способности к пайке, к нанесению покрытий); поэтому наиболее широко для изготовления печатных проводников используют медь;

-

от способа получения покрытий (химическое, вакуумное или гальваническое осаждение):

-

химически осажденные покрытия имеют более высокое удельное сопротивление, которое увеличивается при повышении влажности и при пониженном давлении;

-

покрытия, полученные вакуумной металлизацией, имеют лучшие характеристики по сравнению с химическим покрытием, но зависят от его толщины;

-

гальванические покрытия имеют кристаллическую структуру, благодаря которой они обладают наилучшими характеристиками из всех приведенных выше покрытий;

-

от площади поперечного сечения печатного проводника (рассчитывает конструктор, исходя из электрической принципиальной схемы и удельного сопротивления материала печатного проводника);

-

от режима токовой нагрузки;

-

от внешних воздействий.

От токов утечки между печатными проводниками зависят сопротивление изоляции между ними и взаимные наводки; они определяются материалом диэлектрика и расположением печатных проводников.

Изоляционные характеристики диэлектрика зависят от частотного диапазона работы электрической принципиальной схемы.

Для низкочастотной ЭА наибольшее значение имеют: сопротивление1 изоляции, стабильность поверхностного сопротивления изоляции при воздействии высоких температур и электрического поля, напряжение пробоя, а для высокочастотной ЭА — диэлектрическая проницаемость и диэлектрические потери.

Рассмотрим электрические параметры ПП.

Допустимая токовая нагрузка на элементы проводящего рисунка должна быть для медной фольги — (100...250) * 106 А/м2 (100...250 А/мм2), для гальванической меди — (60...100) 106 А/м2 (60...100 А/мм2). Она выбирается в зависимости от допустимого превышения температуры проводника относительно температуры окружающей среды.

Допустимое рабочее напряжение между элементами проводящего рисунка, расположенными в соседних слоях ПП и ГПК, зависит от расстояния между ними.

Сопротивление печатного проводника зависит от его длины, поперечного сечения, удельного сопротивления, а также температуры, частоты и др. Величина удельного сопротивления печатных проводников зависит от технологии их изготовления и различается в значительной степени при химическом, электрохимическом, вакуумном осаждении и для катаной фольги.

Сопротивление изоляции характеризует величину тока утечки через участок диэлектрика, к которому приложено определенное постоянное напряжение.

Поверхностное сопротивление изоляции, Ом, между параллельными печатными проводниками, расположенными в одной плоскости определяется: удельным поверхностным сопротивлением диэлектрика; расстоянием между проводниками; длиной совместного прохождения проводников.

Объемное сопротивление изоляции между проводниками, расположенными на разных сторонах ПП или слоя зависит;

-

от удельного объемного сопротивления диэлектрика, Ом * м;

-

от толщины слоя диэлектрика;

-

от длины участка проводников, расположенных друг над другом;

-

от средней ширины проводников.

Сопротивление изоляции между двумя электрически не связанными элементами проводящего рисунка в нормальных климатических условиях (Т= (25+1) °С, относительная влажность (65+15) %, атмосферное давление 96...104 кПа) должно быть не менее:

• гетинакс — 5000 МОм (при Г=(85±5)°С в течение двух часов —20 МОм);

• стеклотекстолит — 10 000 МОм (при Т= (85+3) °С в течение двух часов - 300 МОм);

• лавсан, полиимид — 10 000 МОм (при Т= (100+3) °С в течение двух часов - 200 МОм).

Значительное снижение сопротивления изоляции наблюдается В условиях повышенной влажности и температуры. Уменьшение поверхностного сопротивления имеет место при наличии отпечатков пальцев, загрязнений, остатков реактивов, при воздействии инфракрасного излучения, а также при повышенном влаго поглощен и и материала.

Диэлектрическая проницаемость диэлектрика характеризует его способность поляризоваться под действием приложенного извне электрического напряжения. Величина заряда определяется емкостью данного участка диэлектрика. Величина диэлектрической проницаемости диэлектрика зависит от структуры, температуры, частоты приложенного напряжения, и имеет большое значение при передаче высокочастотных сигналов, так как влияет на уровень потерь и др.

Тангенс угла диэлектрических потерь — отношение величин активного и реактивного токов на векторной диаграмме токов в диэлектрике. Он является характеристикой изоляционного материала

Емкость проводника зависит от ширины, толщины ПП, относительной диэлектрической проницаемости.

Погонная емкость проводников ПП составляет обычно 1...10 пФ/см.

Погонная индуктивность проводников зависит от ширины и длины проводников, толщины ПП, а также магнитной проницаемости материала и обычно составляет примерно 1... 10 нГ/см.

Взаимная емкость параллельно расположенных проводников — емкость конденсатора, образованного двумя печатными проводниками на поверхности ПП, которая определяется величиной емкости между торцами проводников (она зависит от формы проводников, их толщины, длины, расстояния между проводниками и диэлектрической проницаемости воздуха) и периферийных емкостей (они зависят от ширины проводников, диэлектрической проницаемости диэлектрика и защитного покрытия, например, лака).

Емкость конденсатора, образованного двумя печатными проводниками расположенными на разных поверхностях ПП, зависит от диэлектрической проницаемости диэлектрика, толщины слоя изоляции между проводниками и площади пересечения проводников.

Минимальные емкостные взаимодействия между печатными проводниками рассчитывают при конструировании ПП и обеспечивают путем их рационального размещения.

Мощность потерь ПП — мощность, рассеиваемая в диэлектрике под действием напряжения на печатных проводниках, определяемая диэлектрическими потерями изоляционного материала.

Номинальная величина и предельные отклонения волнового сопротивления (характеристического импеданса) линии передачи на высоких частотах зависят от ширины проводников, толщины диэлектрика ПП и его относительной диэлектрической проницаемости. Линии передачи на частоте выше 107 Гц при фронтах импульсов в несколько наносекунд рассматривают как электрически длинные линии связи.

Технологические требования к ПП

Технологические требования к ПП определяют условия сборки ячеек. К ним относятся такие как:

-

паяемость — свойство паяемых материалов вступать в физико-химическое взаимодействие с расплавленным припоем с образованием качественного соединения контактной площадки с выводами ЭРИ. При этом учитываются режимы пайки (температура и время), наличие флюсующей или восстановительной сред и качество подготовки поверхности;

-

прочность сцепления проводников с диэлектриком на поверхности и в отверстиях — одна из основных характеристик процесса металлизации. При химической металлизации диэлектрика она обусловлена сорбционным взаимодействием меди и диэлектрика, которое не обеспечивает высокой и равномерной прочности сцепления. Это имеет место при металлизации в вакууме (кроме катодной и плазменной металлизации, при которых включаются силы электронного взаимодействия). Высокая прочность сцепления проводников с диэлектриком наблюдается при нанесении и вжигании токопроводящих паст на керамическое основание, определяемая их диффузионно-химическим взаимодействием, и при клеевом соединении фольги с диэлектриком. Прочность сцепления зависит также от типа диэлектрика, клея, подготовки поверхности, применяемых химических растворов и определяется усилием отрыва проводника от ПП в пересчете на ширину металлической полоски на поверхности ПП;

-

устойчивость к перепайкам определяется количеством допустимых перепаек, которое должны выдержать контактные площадки с металлизированными отверстиями при ремонте: не менее четырех (МПП — трех) перепаек; без металлизированных отверстий — не менее трех (МПП — двух) перепаек;

-

пригодность к пайке — способность ПП сохранять паяемость в течение длительного времени (6...12 месяцев);

-

ремонтопригодность и др.