- •Конспект лекцій

- •8.000014 «Управління інноваційною діяльністю»

- •1. Інновації і логістика товарів.

- •1.1. Теорія і класифікація інновацій. Інноваційний процес

- •1.2. Чинники інтеграції інноваційної діяльності і принципів логістики

- •1.3. Логістичне забезпечення інвестиційного потенціалу підприємства

- •Логістика

- •Інвестиції

- •Логістизація інвестиційного потенціалу

- •2. Логістична підтримка продуктових інновацій Досвід зарубіжних країн у застосуванні логістики товарів до інноваційної діяльності.

- •1. Стратегія економічного упакування і транспортування;

- •3. Стратегія модульності

- •3. Стратегія “відтермінованої диференціації” товарів

- •2.2. Логістичний товар і логістична послуга як об'єкт управління

- •1.3. Проектування основних параметрів логістичного продукту

- •2.4. Інноваційний товар і логістичне обслуговування

- •2.5. Елементи логістичного обслуговування

- •3. Логістична підтримка технологічних інновацій.

- •3.1. Інноваційна діяльність у проектуванні логістичних технологій

- •3.2. Упакування і транспортна придатність

- •Типорозміри плоских піддонів зарубіжних країн

- •Витрати утримання запасів в дорозі;

- •Витрати вичерпання запасів.

- •4. Логістична підтримка організаційно-економічних інновацій

- •4.1. Інноваційні концепції управління

- •1. Концепція «ощадного управління» (lm)

- •2. Концепція комплексного управління якістю (tqm)

- •4. Концепція менеджменту змін

- •5. Концепція бенчмаркінгу

- •6. Концепція управління бізнес-часом (твм)

- •7. Концепція ефективного обслуговування клієнта (есr)

- •8. Комп'ютерно інтегроване виробництво (сім)

- •4.2. Аутсорсинг логістичних процесів

- •4.3. Логістична трансформація транспортних організацій

- •4.2. Логістика власного відділу доставки

- •5. Логістичний ланцюг поставок як інноваційна діяльність.

- •5.2. Логістичний аудит в оптимізації ланцюга поставок

- •Етапи і завдання логістичного аудиту

- •5.3. Логістичний контролінг ланцюга поставок .

- •Показники оцінювання центрів витрат

- •Типові показники оцінювання доходу центру доходів

- •Показники оцінювання ефективності господарювання центру доходу

- •Нефінансові показники оцінки центру доходу

- •Список використаних джерел

- •Анкета опитування функціональних працівників щодо впровадження концепції ланцюга поставок в систему менеджменту

- •Навчальне видання конспект лекцій

- •8.000014 «Управління інноваційною діяльністю»

Типорозміри плоских піддонів зарубіжних країн

|

№п\п |

Країна |

Розміри піддонів |

|

|

Росія |

840 х 1240; 1240х 1640 |

|

|

Країни Європи |

800 х 1200; 1000 х 1200 |

|

|

США |

1016 х 1219; 1219 х 1219 |

|

|

Канада |

800 х 1200 |

|

|

Японія |

800 х 1200; 1100 х 1100 |

|

|

Австралія |

1168 х 1168 |

Палетизація – це сукупність маніпуляцій, які пов’язані зі створенням вантажних одиниць (розташування товарів на палітрі і закріплення), встановленням на платформах транспортних засобів, на складі споживача, а також маніпуляціями всередині і назовні підприємства.

Поза системою палітр велике значення у перевезеннях, складуванні і захисті вантажів відіграє контейнеризація.

Контейнеризація – це спосіб перевезення вантажів на транспорті із застосуванням контейнерів. Контейнери зменшують ймовірність механічних ушкоджень вантажів (перевезення “будинок – будинок”) і захищають від безпосереднього впливу оточення. Залишається натомість відкритою проблема захисту вантажу всередині контейнера від впливу мікрооточення, яке називаємо криптокліматом.

Відповідний захист вантажів під час транспортування і складування вимагає знання цих загроз. Тому у багатьох країнах з розвинутими контейнерними перевезеннями в останні роки звертають особливу увагу на дослідження кліматичного захисту вантажів.

Формування умов криптоклімату у контейнері залежить від багатьох чинників, а саме від середовища, у якому він знаходиться, виду і способу завантаження (наповнення), виду і конструкції контейнера, тобто від:

-

вологості оточення і величини її коливань;

-

температури оточення, величини і частоти її коливань;

-

ступеня освітленості контейнера сонцем;

-

величини теплопровідності матеріалу, з якого зроблений контейнер;

-

способу завантаження контейнера;

-

виду вантажу, яким заповнено контейнер;

-

ступенем завантаження контейнера (ступенем використання його місткості);

-

початкової вологості вантажу, який завантажено до контейнера;

-

кліматичних умов (стосуються вологості і температури) під час проведення вантажних робіт.

Отже, найбільш серйозною загрозою для вантажів серед кліматичних загроз є умови вологості, конденсація водяної пари, дія води, яка стікає зі стінок контейнера. У контейнерах з термічною ізоляцією існує дуже мала конденсація водяної пари. Трохи більшу небезпеку створюють контейнери зі сталевою конструкцією і обшивкою зі склейки, ще більшу – алюмінієві і найбільшу – сталеві контейнери. Утворення конденсаційної води і відносна вологість вище 70% у замкнутому контейнері створюють серйозну загрозу з боку біотичних чинників (підсилення діяльності бактерій, плісняви, комах). Ця загроза найчастіше проявляється у зоні тропічного клімату, де температура у контейнерах тримається в межах 25 – 35С.

Щоб мати змогу використати головну перевагу застосування контейнерів у транспортуванні – можливість справного виконання вантажних робіт без безпосереднього маніпулювання вантажем – необхідним є забезпечення пунктів перевантаження відповідним устаткуванням. Залежно від місця застосування, а також функції, яку виконує устаткування для перевантаження контейнерів, можна поділити його на такі групи:

-

устаткування для перевантаження у напрямку “корабель – берег”;

-

устаткування для перевантаження у напрямку “берег – склад” або “рампа для вивантаження – склад”;

-

устаткування, яке обслуговує складську площу;

-

допоміжне устаткування.

Розвиток контейнеризації у світі прямує до застосування у широкому діапазоні великих контейнерів, формування контейнерних поїздів, а також впровадження контейнерної транспортної системи (КТС). Проведені у багатьох країнах дослідження вказують, що завдяки застосуванню великих вантажних одиниць досягається зниження витрат транспортування.

Пакетизація є одним зі способів формування вантажних одиниць і маніпулювання ними на транспорті і на складі. Полягає вона в об’єднанні окремих одиниць вантажу у єдине ціле без використання палітри, контейнера або ємкості.

Пакет є вантажною одиницею:

-

яка складає щонайменше дві одиниці того самого вантажу, об’єднані шляхом застосування засобів, які з’єднують вантаж так, що це забезпечує тривалу єдність форми і маси, а також одночасно захищає вантаж від пошкодження під час транспортування;

-

яка пристосована для механізованого перевантаження;

-

з масою, яка, наскільки можливо, пристосована до вантажопідйомності перевантажувальних пристроїв;

-

з розмірами, які пристосовані до габаритів машин і залізничних платформ .

Спільною рисою пакету є сталість конструкційної форми від моменту формування через перевантаження і перевезення аж до розформування. Майже кожен вид вантажу вимагає розробки спеціального способу його пакетизації. Привабливість пакетизації полягає у тому, що вона не пов’язана з суттєвими витратами на її формування і дає значні користі при перевантаженнях.

Існують і специфічні підходи до формування вантажних одиниць. Так, перевезення одягу у вантажних одиницях в Голландії дали можливість великої економії картону, пакувального паперу, шнура й інших матеріалів, які необхідні для пакування, а також доставки вантажу у незім’ятому стані. Фірма Van Gend and Loos застосувала вішаки, які дають можливість повісити 20 суконь, 7 дамських плащів, 8 чоловічих плащів і т.д. Вішаки обладнані колесами, що дає можливість переміщення цілої вантажної одиниці з рампи до автомобілів або до вагону. Сконструйований таким чином комплект є вантажною одиницею, одиницею постачання, а також тарифною одиницею. Для перевезення цих одиниць були застосовані спеціальні фургони, які дають можливість перевезення одягу в два або три рівні .

Отже, застосування вантажних одиниць у логістичній системі дає значні користі, які можуть бути досягнуті:

-

на складах постачальників і споживачів завдяки кращому використанню складської поверхні і простору і механізації вантажних, а також маніпуляційних робіт як всередині складу, так і при завантаженні на засоби зовнішнього транспорту;

-

у перевізників завдяки скороченню часу навантаження і розвантаження, а значить, збільшенню продуктивності парку і зменшенню власних питомих транспортних витрат;

-

у всіх учасників транспортного циклу через підвищення якості наданої послуги, а тим самим зменшення втрат, шкоди і збитків, які виникають під час перевезення і складування.

Оптимізація систем переміщення товарів безпосередньо пов'язана з їх транспортною податливістю, яку формують дві складові: податливість до перевезення та вантажна податливість як витривалість вантажу до умов і наслідків перевезення та нагромадження. Недостатність такої витривалості компенсують додатковими логістичними операціями, наприклад, управлінням, зберіганням тощо, а це додаткові логістичні витрати.

Поняття і сутність складської податливості запасів

В процесі переміщення товари тимчасово зберігаються на складі, умови зберігання яких визначаються складською податливістю, теж створеною в процесі розробки, виробництва. Приймаючи за основу вразливість вантажів на умови й час складування, можна виділити вантажі:

-

неподатливі до складування, ті вантажі, період складування яких не перевищує 24 годин;

-

середньо податливі (період складування яких не перевищує 1 місяця);

-

податливі (стійкі вантажі) - період складування понад 1 місяць.

Складську податливість слід визначати,

по-перше, як ступінь витривалості вантажу до умов і часу складування;

по-друге, як ступінь використання вантажомісткості або місткості складу;

по-третє, ступінь ефективності складування.

Рівень складської податливості товарів перебуває у співзалежності з різними складовими логістичних коштів. Очевидно, що складську придатність можна підвищити шляхом додаткових витрат пакування чи / та додаткових складських витрат (температура, вологість тощо). Водночас підвищена складська придатність може бути забезпечена покращанням виробу (конструкції, фізичних, хімічних властивостей), однак це призводить до зростання собівартості виробництва, а значить, і витрат запасів, витрат закупівлі, транспортних витрат тощо.

З точки зору логістичного аналізу витрат запасів за основу приймається таке :

-

витрати створення запасів;

-

витрати утримання запасів;

-

витрати формування запасів (складання замовлення);

-

витрати вичерпування запасів.

Зупинимося на тих складових логістичних коштів, які мають безпосередній стосунок до складської податливості.

Витрати утримання запасів становлять основну частину логістичних витрат підприємства. Вони охоплюють такі складові :

-

капітальні витрати;

-

витрати складування та обслуговування запасів;

-

витрати ризику.

Витрати вичерпування запасів визначають втрату користі, яку терпить підприємство внаслідок браку запасів у відповідній кількості, місці й часі. Недостатність запасів у виробничому підприємстві може спричинити порушення в ритмі його праці, а тим самим виникнення додаткових витрат, простою, додаткових замовлень, вищих витрат транспортування, втрати репутації фірми, отже, може призвести до втрати потенційної можливості продажу в майбутньому.

Основними транспортними засобами в сучасних складах є:

-

пересувні візки;

-

підйомники;

-

транспортери;

-

автоматизоване обладнання.

Пересувні візки служать для переміщення вантажів під час виконання вантажних, а також складських робіт. Розрізняють пересувні візки без двигуна і з двигуном (електричним, внутрішнього згоряння), візки-домкрати і т.п. Візки-домкрати характеризуються можливістю здійснення просторових маніпуляцій як по горизонталі, так і по вертикалі (навіть до 5 м висоти). Вони є найбільш розповсюдженим технічним засобом у складських і маніпуляційних операціях, а також у внутрішньому транспорті підприємств. Істотною рисою візків-домкратів є можливість обладнання їх певними робочими органами, докладно пристосованими до виду вантажу, який піднімається чи опускається. Це дає можливість здійснити ряд організаційних вдосконалень у складських роботах.

Підйомники служать для переміщення вантажів шляхом їх підйому і перенесення, а протилежний рух відбувається в результаті дії гравітації. Підйомники діляться на прості і складні. Складні підйомники поряд з механізмами підйому вантажу можуть мати механізми повороту, зміни витягу, а також руху. Діляться вони на: підйомники (лебідки, тягачі і витяжки), мостові крани, підйомні крани.

Мостові крани залежно від виду підпорок і розміщення колій, по яких рухається кран, діляться на помостові, напівповоротні і поворотні. Залежно від конструкції і устаткування візка вони діляться на: гакові (з двигуновим захватом) вилоподібні, захватні, магнітні (з електромагнітним захватом). Типові мостові крани з електричним двигуном мають підйомну силу від 3 до 50 т.

Підйомні крани застосовуються головним чином у відкритих складах, в пунктах перевантаження сухопутного і морського транспорту. Вони можуть бути стаціонарні і пересувні. Підйомна сила цих пристроїв становить від кількох десятків кілограмів до кількох десятків тонн.

Транспортери є устаткуванням для переміщення і перевантаження товарів з різною технічною податливістю на перевезення. Розрізняють такі види транспортерів: стрічкові, циліндрові, ланцюгові, черв'ячні і т.п. Транспортери можуть мати характер стаціонарних або пересувних пристроїв.

Спеціальною групою обладнання з автоматичними циклами праці є маніпулятори і промислові роботи. Вони мають застосування у складських, а також транспортних процесах. Застосування автоматизованих складських і маніпуляційних систем є заходом не тільки технічним, але також організаційним і економічним. Таке обладнання змінює умови організації процесів переміщення запасів, а також складування. Усім капіталомістким заходам повинен передувати розрахунок економічної ефективності з урахуванням екології, а отже, розрахунок повинен мати форму економічно-екологічного.

Серед обладнання для складування можна розрізнити:

-

у відкритих складах: бруси, скоби, підставки, стояки і т.п.;

-

у закритих складах: стелажі різної конструкції, а також підставки, стояки. Підставки використовуються тоді, коли вантаж не може або не повинен торкатися основи або підлоги складу. Стелажі займають чільне місце в обладнанні складів пристроями для складування. Вони можуть бути нерухомими, перетічними (прохідними), круговими і пересувними. Пересувні стелажі мають ту перевагу, що їх робочий рух може бути організований паралельно до площини завантаження або під прямим кутом до неї. Поза тим ці стелажі мають корисне відношення складської поверхні до використаної, оскільки можуть бути зсунуті разом під час складування. Пересувні стелажі застосовують також для довготривалого зберігання матеріалів. Конструкція стелажу пристосована до різних обмежень, форми приміщень, форми матеріалу, а також способу укладання його на полицях.

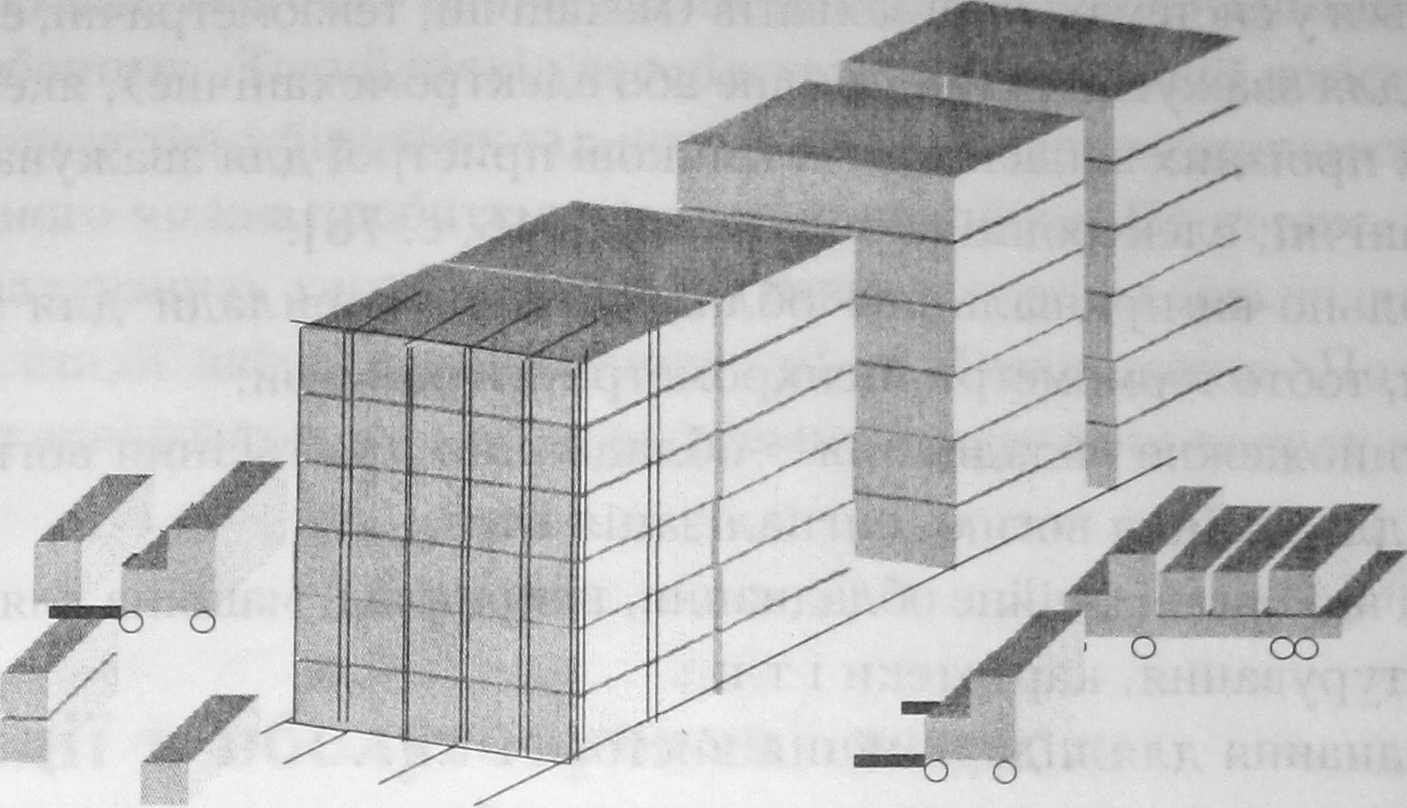

Рис. 3.4. Процес складування, виконаний у версії пересувних стелажів

Допоміжні пристрої виконують у складі багато додаткових функцій. До допоміжних пристроїв належать:

-

обладнання, яке полегшує завантаження транспортних засобів: рампи, вирівнюючі мости, вантажні мости, рухомі (пересувні) рампи і т.п.;

-

допоміжні пристрої для складування і маніпуляцій, наприклад, піддони, ємності, контейнери, пристрої для закріплення вантажів і т.п.;

-

контрольно-вимірювальні пристрої: для визначення кількості і якості складських запасів (пристрої для зважування - ваги, які визначають точну масу; показникові пристрої, дозатори - визначають приблизну масу або об'єм).

У складах використовують такі види ваг: настольні, помостові, гиреві з додатковим пересувним елементом, пересувні візково-автомобільні ваги, автомобільно-вагонні ваги, автоматичні пристрої для зважування.

Сучасні технології зважування в морському і сухопутному транспорті вимагають поєднання процесу перевантаження з процесом зважування. Для цього застосовують автоматичні пристрої для зважування, які встановлюють на обладнанні для перевантаження. Розрізняють три групи пристроїв для зважування, які обладнані автоматичними і напівавтоматичними системами з реєстратором тарування, зважування і величини завантаження: обладнання для зважування, яке встановлюється у системах линв захватів (механічні, тензометричні, електромагнітні); обладнання для зважування (механічне або електромеханічне), яке встановлюється на дозуючих проїзних запасниках; стрічкові пристрої для зважування (механічні, електромеханічні, електронні або ізотопні).

Менеджер з логістики повинен розглядати багато чинників, щоб вибрати відповідне обладнання. Він має розглянути взаємозалежність між витратами робочої сили, витратами устаткування, витратами простору і продуктивності устаткування. Тільки якнайповніший аналіз усіх чинників може дати менеджеру з логістики відповідь на питання, яке саме обладнання для складування, транспортне і допоміжне обладнання - при певній організації праці - слід встановити на складі, щоб він виконував свої функції:

• утримання запасів;

• обслуговування запасів у складах (консолідація, деконсолідація).

Новинкою у сфері забезпечення складів обладнанням для складування є прохідні гравітаційні стелажі і прохідні стелажі з двигуном (елементом руху).

Прохідні гравітаційні стелажі складаються з опорної конструкції, на якій розміщені циліндричні транспортери-колії. Колії мають 2-7% нахилу у напрямку руху вантажів. Величина нахилу залежить від устаткування колії стелажів, а також маси посилок.

Прохідні стелажі з двигуном, встановлені у щільний (зблокований) спосіб, не вимагають комунікаційних доріг, які є необхідними при іншому обладнанні складів. При механічному обслуговуванні стелажів додатково встановлюються роликові транспортери, постійні підйомники, крани, інші пристрої.

Усі названі чинники, починаючи від складських будівель і закінчуючи технічним обладнанням складів, створюють умови інтеграції процесів переміщення матеріалів і їх складування, а також дають можливість інтеграції цих процесів з процесами виробництва. Такий підхід дає підставу для інтеграції логістичних систем всередині підприємства і більш складних систем назовні підприємства.

Із викладеного можна зробити два головні висновки. По-перше, кожен товар, що підлягає складуванню, характеризується певною складською податливістю, яка сформована на стадії виготовлення продукції та її пакування. По-друге, певна складська податливість товару визначає рівень складських витрат на утримання запасів.

Інновації в обслуговуванні запасів

З економічної точки зору дискретне переміщення матеріалів відповідними партіями з відповідною частотою є вигідним, оскільки консолідація вантажів вплине на зниження витрат транспортування. Це випливає із вирішення конфлікту цілей (конфлікту витрат) і знайшло своє відображення, наприклад, в категорії "оптимальної партії поставок". Підприємство, отже, повинно діяти згідно з принципами розробленої стратегії. Стратегії повинні створювати рамки для управління функціями підприємства, наприклад, дослідженнями і розвитком, виробництвом, маркетингом, так, щоб вони були узгоджені з глобальною стратегією. Функціональні стратегії повинні гарантувати інтеграцію і координацію певної функції з іншими функціями. До групи функціональних стратегій відносять логістичні стратегії. Для потреб стратегічних дій можна ставити такі цілі :

-

оптимізація рівня запасів;

-

мінімізація часу переміщення матеріалів і виробів;

-

гарантування високого рівня обслуговування клієнтів;

-

забезпечення найнижчого (у логістичному каналі) рівня витрат.

Запаси в різних ланках виступають у формі сировини, напівпродуктів або готових виробів і становлять одну з головних позицій оборотного майна підприємства. Вони дозволяють:

-

вдосконалити обслуговування клієнтів;

-

отримати ефект від масштабу поставок;

-

отримати захист від змін цін;

-

отримати захист від непевності у поставках і непередбачених подій;

Так, зростання користі масштабу виробництва вимагає нагромадження запасів у виробничому підприємстві. Запаси впливають на стабільність виробництва, продуктивність праці, часті переналадки виробничих ліній, зниження витрат. Оскільки попит змінюється в часі, запаси, отже, становлять буфер між попитом, який змінюється, і пропозицією продуктів. Викликом для логістики є мінімізація коштів у запасах при одночасному прийнятті до уваги постулатів ефективності виробництва і логістики.

З точки зору відмінностей методів управління запасами в процесі виробництва і дистрибуції важливим є відокремлення виробничих запасів (сировина на складі, незавершене виробництво на складі, готові вироби) і невиробничих (торговельних), які призначені для висилання.

Керуючись вибраною логістичною стратегією, беручи до уваги наявну складську податливість товарів, доходимо до оптимізації складського господарства.

Ефективна організація праці на складах довготермінового складування залежить від:

-

розміщення товарів і розміру складу;

-

складської податливості запасів;

-

виду та інтенсивності руху;

-

рівня механізації та автоматизації складських процесів;

-

технічного обладнання складу;

-

кваліфікації персоналу;

-

співпраці структурних підрозділів підприємства і т.п.

Одним із актуальних чинників впливу на ефективність складського господарства є організація розміщення товарів у складі, оскільки саме ця сфера ефективна з точки зору впровадження організаційних і технологічних інновацій. Оптимальне розміщення товарів у складі є важливою дією у цілісній структурі складських процесів. Кожний товар або товарна група повинні мати постійне місце складування, або ж товари можуть бути розміщені на засаді вільних місць. Товари групуються згідно з відповідними для них умовами складування - одні у приміщеннях без підігріву, інші - в холодильниках тощо, а отже, у такий спосіб, щоб загальмувати процеси старіння і зниження якості товарів.

Головною дією, яка пов’язана з раціональним складуванням запасів, є забезпечення їм відповідних кліматичних умов, тобто утримання температури згідно з вимогами норм, відносної вологості повітря, а також провітрювання складських приміщень. Щоденною складською процедурою є контроль температури і відносної вологості повітря (за допомогою термометрів, психрометрів і гігрометрів), а також регулювання температури і відносної вологості повітря за допомогою вентиляції, охолодження, опалення, провітрювання.

Отже, виникає потреба в класифікації запасів. В табл. 3.5 подано класифікацію запасів за такими ознаками:

Таблиця 3.5

Класифікація запасів

|

Ознаки класифікації |

|||

|

Фазовий поділ |

Функціональний поділ |

Концентраційний поділ |

Поділ за рівнем передбачуваності |

|

1. Запаси в постачанні:

2. Запаси у виробництві:

3. Запаси в дистрибуції:

|

1. Поточний (циклічний) запас:

2. Запас в процесі:

3. Гарантійний запас:

4. Сезонний запас:

5. Запас агресивного просування на ринок. 6. Спекулятивний запас:

7. Мертвий запас:

|

1. Група А – висока концентрація вартості:

2. Група В – середня концентрація вартості:

3. Група С – низька концентрація вартості:

|

1. Група Х – висока точність прогнозу попиту. 2. Група Y – середня точність прогнозу попиту. 3. Група Z – низька точність прогнозу попиту.

|

Витрати запасів охоплюють всі види витрат, пов’язані із цільовим формуванням і утриманням матеріального потоку в запасах в місцях стаціонарного складування. Згідно стандартної технології формування і утримання запасів витрати запасів включають такі складові: