- •Основы металлургического производства

- •1.2. Производство чугуна

- •1.2.1.Подготовка руды к плавке

- •1.2.2.Конструкция доменной печи

- •Исходные материалы для получения чугуна

- •1.2.3. Доменный процесс получения чугуна

- •1.2.4. Продукты доменного производства

- •1.1.5. Технико-экономические показатели работы доменной печи

1.2.1.Подготовка руды к плавке

Подготовка руды к плавке имеет большое значение, так как от этого зависит поступление сырья определенной крупности, равномерного химического состава. Подготовка руды к плавке способствует ускорению плавки, снижает расход кокса, повышает эффективность работы доменной печи и включает в себя:

дробление и измельчение кусков руды (оптимальные размеры 30...80 мм);

обогащение (гравитационное обогащение, магнитная сепарация, флотация, магнетизирующий обжиг);

окускование железорудного сырья (агломерация и получение окатышей).

Окускование железорудного сырья

Агломерация - это спекание мелкой и порошкообразной руды 40...50 %, мелкого кокса 4...6 %, измельченной извести 15...20 %, возврата мелкого агломерата 20…30 %.Хорошо измельченная шихта увлажняется (10 %). Спекание шихты производится на агломерационной машине при Тсп = 1400...1500 С. Подготовленную шихту направляют на спекание, осуществляемое на колосниковой решетке. Схема процесса представлена на рис. 1.1.

Под колосниковой решеткой создают разрежение около 7...10 кПа, в результате с поверхности в слой засасывается наружный воздух. Чтобы процесс начался, специальным зажигательным устройством нагревают до 1200...1300 С и топливо воспламеняется. Горение поддерживается в результате просачивания атмосферного воздуха под действием разрежения. При достижении зоной горения “постели”, процесс спекания заканчивается. Он обычно продолжается 10...20 мин. В зоне горения температура достигает 1500 С. Продукты сгорания отдают свое тепло нижним слоям и уходят с температурой около 60 С ...150 С. При агломерации образуются легкоплавкие соеди-нения, например - фаялит 2FeO SiO2 ( tпл = 1205 C), ферриты CaO 2Fe2O3 (t = 1230 С) и др. При этом они связывают более тугоплавкие и крупные компоненты руды. Агломерат обладает достаточной прочностью, высокой пористостью, хорошей восстанавливаемостью. При агломерации значительно выгорает сера и частично удаляется мышьяк, но фосфор не удаляется. Производительность агломерационных машин достигает 2...2,5 тыс. т агломерата в сутки.

К

эксгаустеру

Рис.1.1. Схема агломерационного процесса: 1 колосниковая решетка; 2 – высота постели 30...35 мм, состоит из возврата крупностью 10...25 мм); 3 – шихта (250…350 мм)

Производство окатышей: суть этого способа заключается в перемешивании рудной мелочи и пыли с небольшим количеством дешевого тонкоизмельченного связующего, обычно глины и известняка. После увлажнения (8…10 %) эту смесь помещают в смеситель типа пустотелого барабана. Рудная шихта, вращаясь в барабане, пересыпается с места на место, слипается, образуя круглые окатыши размером 25…30 мм. Затем окатыши сушат или обжигают, чтобы сделать достаточно прочными для применения в доменных печах. Обжиг в восстановительной атмосфере позволяет частично восстановить окислы железа и повысить тем самым производительность доменных печей.

1.2.2.Конструкция доменной печи

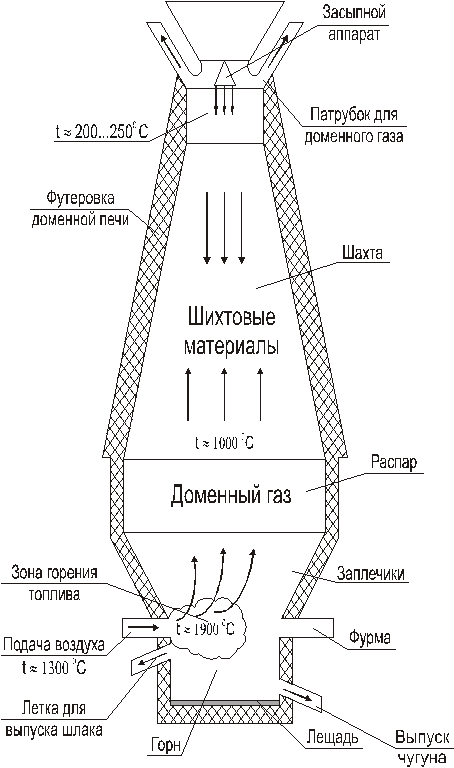

Доменная печь - это печь шахтного типа, работающая по принципу противотока. Схема конструкции доменной печи приведена на рис. 1.3.

Колошник

Рис.1.3. Схема доменной печи

Внутреннее очертание вертикального разреза доменной печи называют профилем печи (рис.1.3.), в котором различают колошник, шахту, распар, заплечики, горн. При конструировании диаметр и высоту этих элементов выбирают на основании анализа данных фактических печей.

Проф. А.Н. Рамм для определения этих параметров предложил исходить из полезного объема доменной печи, т.е. объема рабочего пространства печи от чугунной летки до уровня засыпи на колошнике. Полезная высота Hп в современных печах составляет 29 …32 м.

Доменная печь - цельносварная конструкция, изготовленная из листовой стали толщиной 20...50 мм, футерованная изнутри огнеупорными материалами (шамотом, высокоглиноземистым кирпичом, углеродными блоками). Стенки печи выкладываются из шамота. Нижняя часть горна и ее основание выкладываются из углеродистых блоков, а стенки печи из шамота и высокоглиноземистого кирпича. Кроме того, предусмотрены циркуляционные устройства для охлаждения водой стенок печи и лещади. Воздух для горения топлива вдувается через 14...36 фурм в верхнюю часть горна. Значительный эффект дало применение высокотемпературного дутья t = 1300 С, обогащенного кислородом. Кроме того, в фурмы подается природный газ.