- •Содержание

- •Введение

- •1.Расчет сил зажима и зажимных устройств.

- •1.1. Клиновой зажим.

- •1.2. Рычажный зажим.

- •1.3. Винтовой зажим.

- •1.4.Выбор и расчет приводов технологического оборудования.

- •2.1. Пневматические приводы.

- •2.1.1.Пневматические поршневые приводы.

- •2.1.2. Диафрагменные пневмоприводы (пневмокамеры).

- •2.1.3.Вспомогательная аппаратура пневматических приводов.

- •2.2. Гидравлические приводы.

- •2.2.1.Невращающиеся гидроцилиндры.

- •3. Расчет съемника.

- •4.Расчет передачи винт-гайка.

- •5.Проектирование стенда для балансировки валов.

5.Проектирование стенда для балансировки валов.

Из схемы действия сил и момента следует, что балансировку нужно производить с обеих концов вала, поочередно фиксируя один из концов жестким центром. Эти условия можно выполнить на станке, расчетная схема которого представлена на рисунке

Условия баланса

По приведенной схеме стенда и условию проектирования принимаются следующие исходные данные:

Q - масса электродвигателя с головкой и подвижной рамой, кг;

q - масса карданного вала, кг;

C - центробежная сила, Н;

R1 и R2 - реакции опор (для расчета на прочность), Н;

-

размеры

определяются конструктивно, м;

-

размеры

определяются конструктивно, м;

r - радиус трубы вала (принимаем конструктивно из чертежа), м;

D - диаметр карданного вала, м.

Исходные

данные: Допустимый

дисбаланс

=50

г*см; максимально-возможный дисбаланс

ремонтируемого вала

=50

г*см; максимально-возможный дисбаланс

ремонтируемого вала

=5

=5 масса подвижных

элементов станка определятся после

эскизной проработки конструктивных

элементов станка Q = З0кг = З00Н; диаметр

карданного вала D

= 85 мм = 0,085 м;

частота вращения вала при n

= 1000 об/мин.

масса подвижных

элементов станка определятся после

эскизной проработки конструктивных

элементов станка Q = З0кг = З00Н; диаметр

карданного вала D

= 85 мм = 0,085 м;

частота вращения вала при n

= 1000 об/мин.

Решение.

1. Угловая скорость вращения вала при балансировке

2. Определяем центробежные силы по формуле

где m - неуравновешенная масса, кг;

r - расстояние от оси вращения до центра масс, r = 0,05 м;

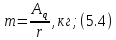

Неуравновешенную массу определяем из условия допустимого дисбаланса.

Во

время ремонта карданных валов дисбаланс

может быть больше допустимого. Тогда,

согласно принятому условию

=5

=5 неуравновешенную

массу определяем

неуравновешенную

массу определяем

Определим два крайних значения центробежной силы по формуле

Определяем

силы Р,

действующие

на пружину во время балансировки вала

с максимальной неуравновешенностью

(т.е. когда

).

).

3. Расчет пружины.

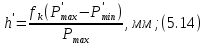

Пружину рассчитываем таким образом, чтобы во время балансировки колебания вала были в обусловленных пределах:

- при максимальном дисбалансе амплитуда колебаний h должна быть не

менее

5...15 мм;

- при балансировке вала с допустимым дисбалансом, амплитуда должна быть такой, чтобы ее можно было замерить индикатором (1 ...3 мм).

Предварительно принимаем амплитуду колебаний h = 10 мм.

Определяем

необходимое количество витков пружины

i.

Если

перемещение одного витка пружины

обозначим

,

то

,

то

откуда

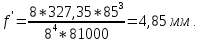

Из курса деталей машин перемещение одного витка пружины определяется по формуле

где

Р -

нагрузка на пружину, Н;

- диаметр пружины, мм; d

- диаметр

проволоки пружины, мм; G

- модуль

упругости второго рода, (G = 8,1-10 МПа).

- диаметр пружины, мм; d

- диаметр

проволоки пружины, мм; G

- модуль

упругости второго рода, (G = 8,1-10 МПа).

Принимаем

конструктивно

=

85 мм и d=

8

мм, тогда перемещение одного витка

=

85 мм и d=

8

мм, тогда перемещение одного витка

Длину пружины в свободном состоянии H определяем по формуле

где шаг пружины

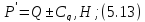

Следующим этапом расчета определим амплитуду колебания при балансировке вала дисбаланс которого находится в допустимых пределах.

Определим

силы ,

действующие

на пружину при балансировке,

,

действующие

на пружину при балансировке,

где Q = 300 H -подвижная масса станка;

Тогда

Определим

амплитуду колебаний вала

при балансировке вала с допустимым

дисбалансом (

при балансировке вала с допустимым

дисбалансом ( =50

г*см).

=50

г*см).

Из

рассмотрения схемы работы пружины можно

составить уравнение определени амплитуды

колебаний вала

При балансировке вала с допустимым дисбалансом амплитуда будет около 2 мм. Желательно ее уменьшить до 0,5... 1,0 мм. Для этого нужно увеличить жесткость пружин и повторить расчет.

4. Определяем вес пластинок для уравновешивания валов.

Зависимость амплитуд колебаний h от веса неуравновешенной массы т выражаем уравнением прямой линии проходящей через начало координат.

По результатам расчетов строится график т=f(h).

По амплитуде h можно определить т - массу пластинки, которую следует приваривать на противоположную сторону балансируемого конца вала.

5. Оценка результатов предварительных расчетов.

а)

Следует

оценить, удовлетворяют ли полученные

значения параметров с конструктивной

точки зрения и возможно ли технологически

изготовить станок по этим параметрам.

б) После компоновки станка, выполнения сборочного чертежа, определения веса всех элементов и составления реальной схемы станка решить, следует ли провести повторные расчеты. Если возникнет в этом необходимость, все расчеты выполнить заново.

в) Определить размеры (массу) пластинок, которые будем приваривать для устранения дисбаланса.

г) Провести испытания и тарировку т = f(h) по заранее известному дисбалансу.

6. Определяем мощность электродвигателя.

Мощность,

затрачиваемая на преодоление сил

сопротивления от трения в подшипниках

( )

и

на сопротивление разгона вращающихся

масс (

)

и

на сопротивление разгона вращающихся

масс ( ),

определяется

по формуле

),

определяется

по формуле

где

-

момент

сил сопротивления разгону, Нм.

-

момент

сил сопротивления разгону, Нм.

где

-

суммарный

момент инерции всех вращающихся масс,

приведенный к оси вращения вала, кгс

-

суммарный

момент инерции всех вращающихся масс,

приведенный к оси вращения вала, кгс ;

;

-

угловая скорость карданного вала,

-

угловая скорость карданного вала,

-

время разгона

вала задается, исходя из возможностей

временной перегрузки электродвигателя,

сек.

-

время разгона

вала задается, исходя из возможностей

временной перегрузки электродвигателя,

сек.

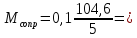

Для

нашего примера суммарный момент инерции

вращающихся масс

=0,1

=0,1

кгс ,

время разгона

,

время разгона

=

5 с до угловой скорости

=

5 с до угловой скорости

= 104,6

= 104,6 .

.

Тогда

2,09.

2,09.

При выборе времени разгона необходимо учитывать характеристику электродвигателя. Чем меньше времени, тем больше требуется мощности.