Реферат.Выпаривание

.doc

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Казанский государственный технологический университет»

Кафедра «процессы и аппараты химической технологии»

Реферат

на тему

«Выпаривание»

1. Основные понятия и способы выпаривания.

При кипении растворов нелетучих веществ (например, растворов солей, щелочей, органических веществ с очень низким давлением паров при температуре кипения и т. п.) в пары переходит практически только растворитель. По мере его испарения и удаления в виде паров концентрация раствора повышается. Процесс концентрирования растворов, заключающийся в частичном удалении растворителя путем его испарения при кипении, называется выпариванием.

Испарение при температурах ниже температуры кипения данного раствора происходит с его поверхности, в то время как при кипении растворитель испаряется во всем объеме кипящего раствора, что значительно интенсифицирует процесс удаления растворителя из раствора.

Обычно из раствора удаляют лишь часть растворителя, так как в применяемых для выпаривания аппаратах вещество должно оставаться в текучем состоянии. В ряде случаев при выпаривании растворов твердых веществ достигается насыщение раствора. При дальнейшем удалении растворителя из такого раствора происходит кристаллизация, т.е. выделение из него твердого вещества.

Процесс выпаривания широко применяется для повышения концентрации разбавленных растворов, выделения из них растворенных веществ путем кристаллизации, а иногда - для выделения растворителя (например, при получении питьевой или технической воды в выпарных опреснительных установках).

Д

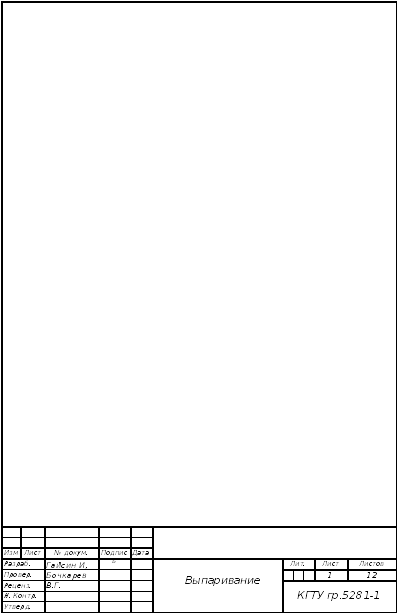

Рис. 1. Схема

однокорпусной выпарной установки:

1-сепаратор,

2-греющая камера; 3—циркуляционная

труба; 4-барометрический

конденсатор, 5—барометрическая

труба; 6 -

вакуум-насос

Таким образом, выпаривание является типичным процессом переноса теплоты от более нагретого теплоносителя - греющего пара - к кипящему раствору. Основные отличия процесса выпаривания, вследствие которых выпаривание в ряду тепловых процессов выделяют в самостоятельный раздел, заключается в особенностях его аппаратурного оформления и методе расчета выпарных установок.

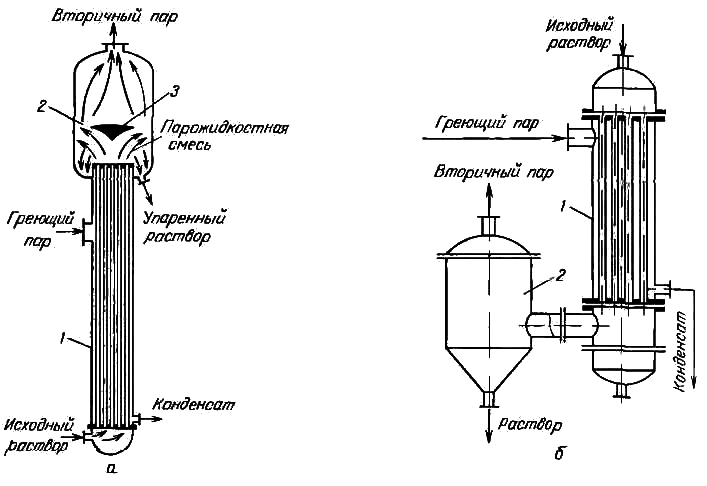

В отличие от обычных теплообменников выпарные аппараты состоят из двух основных узлов (рис. 1): греющей камеры, или кипятильника, 2 (как правило, в виде пучка труб) и сепаратора 1, предназначенного для улавливания капель раствора из пара, образующегося при кипении раствора. Для более полного улавливания в сепараторе устанавливают различные по конструкции брызгоуловители.

Поверхность кипятильных труб, так же как и при расчетах теплообменников, определяют по уравнению (11.73):

![]()

Однако

для процесса выпаривания расчет входящих

в это уравнение

величин существенно усложняется.

Например, при определении

полезной разности температур

![]() часто

затруднительно определить температуру

tК

кипения

раствора, которая зависит от концентрации

раствора, давления над ним, высоты

кипятильных труб;

не всегда просто определить и температуру

Т греющего пара, поскольку

его давление обычно не задается.

часто

затруднительно определить температуру

tК

кипения

раствора, которая зависит от концентрации

раствора, давления над ним, высоты

кипятильных труб;

не всегда просто определить и температуру

Т греющего пара, поскольку

его давление обычно не задается.

Для снижения скорости отложения загрязнений (накипи) на стенках труб в выпарных аппаратах создают условия для интенсивной циркуляции раствора (при этом скорость движения раствора в трубах составляет 1-3 м/с). Естественно, циркуляцию раствора также следует учитывать при расчете выпарных аппаратов.

Из схемы одной из конструкций выпарного аппарата с внутренней цикруляционной трубой, представленной на рис. 14-1, видно, что исходный разбавленный раствор поступает в нижнюю часть сепаратора 1 и затем попадает в кипятильные трубы. Первичный пар направляют в межтрубное пространство греющей камеры, где он конденсируется, отдавая теплоту конденсации через стенки кипятильных труб к кипящему раствору.

Выпарной аппарат указанного типа работает по принципу направленной естественной циркуляции, которая вызывается различием плотностей кипящего раствора в циркуляционной трубе 3 и в кипятильных трубах греющей камеры 2. Разность плотностей обусловливается различием удельного теплового потока, приходящегося на единицу объема раствора: в кипятильных трубах он выше, чем в циркуляционной трубе. Поэтому интенсивность кипения, а следовательно, и парообразование в них тоже выше; образующаяся здесь парожидкостная смесь имеет меньшую плотность, чем в циркуляционной трубе. Это приводит к направленной циркуляции кипящего раствора, который по циркуляционной трубе опускается вниз, а по кипятильным трубам поднимается вверх. Парожидкостная смесь попадает затем в сепаратор, в котором пар отделяется от раствора, и его выводят из аппарата. Упаренный раствор выходит из штуцера в днище аппарата. Таким образом, в аппаратах с естественной циркуляцией раствора создается организованный циркуляционный контур по схеме: кипятильные (подъемные) трубы -» паровое пространство -» циркуляционная (опускная) труба -» подъемные трубы, и т.д.

Выпаривание проводят при атмосферном давлении, под вакуумом или под давлением, большим атмосферного. Отметим, что образующийся при выпаривании растворов пар, называют вторичным, или соковым.

Выпаривание под вакуумом имеет ряд преимуществ по сравнению с атмосферной выпаркой: снижается температура кипения раствора, что дает возможность использовать этот способ для выпаривания растворов термически нестойких веществ; повышается полезная разность температур, что ведет к снижению требуемой поверхности теплопередачи выпарного аппарата; несколько снижаются потери теплоты в окружающую среду (так как снижается температура стенки аппарата); появляется возможность использования теплоносителя низкого потенциала. К недостаткам выпаривания под вакуумом относятся удорожание установки (так как требуется дополнительное оборудование-конденсатор, вакуум-насос и др.), а также несколько больший расход греющего пара на 1 кг выпариваемой жидкости (вследствие снижения давления над раствором происходит увеличение теплоты испарения растворителя).

При выпаривании под повышенным давлением (выше атмосферного) вторичный пар может быть использован в качестве греющего агента для различных технологических нужд.

В случае, если в выпарной установке имеется один выпарной аппарат (см. рис. 14-1), такую установку называют однокорпусной. Если же в установке имеются два или более последовательно соединенных корпусов, то такую установку называют многокорпусной. В этом случае вторичный пар одного корпуса используют для нагревания в других выпарных аппаратах той же установки, что приводит к существенной экономии свежего греющего пара. Вторичный пар, отбираемый из выпарной установки для других нужд, называют экстра-паром. В многокорпусной выпарной установке свежий пар подают только в первый корпус. Из первого корпуса образовавшийся вторичный пар поступает во второй корпус этой же установки в качестве греющего, в свою очередь вторичный пар второго корпуса поступает в третий корпус в качестве греющего, и т.д.

При больших производительностях (от нескольких кубических метров выпариваемого раствора в час и выше), что характерно для промышленности, выпаривание проводят по непрерывному принципу. В аппаратах непрерывного действия обычно создают условия для интенсивной циркуляции раствора, т.е. в таких аппаратах гидродинамическая структура потоков близка к модели идеального смешения. Поэтому концентрация раствора в таких аппаратах ближе к конечной, что приводит к ухудшению условий теплопередачи (так, с повышением концентрации раствора увеличивается его вязкость и, следовательно, снижается коэффициент теплоотдачи от стенки к раствору).

Периодическое выпаривание проводят при малых производительностях и необходимости упаривания раствора до существенно высоких концентраций.

2. Классификация и конструкции выпарных аппаратов

Наибольшее распространение в химической и смежных отраслях промышленности получили высокопроизводительные выпарные аппараты непрерывного действия, особенно трубчатые выпарные аппараты различных типов. Нагревательные камеры таких аппаратов могут быть непосредственно соосно соединены с сепараторами в единое устройство. Возможно и устройство, состоящее из двух самостоятельных элементов: нагревательной камеры и сепаратора.

Выпарные аппараты классифицируются по различным признакам. Наиболее существенной является классификация по принципу организации циркуляции кипящего раствора в аппарате. Различают выпарные аппараты с естественной и принудительной циркуляцией раствора, пленочные и барботажные (с погружными горелками) аппараты.

Хорошая циркуляция раствора в аппарате способствует интенсификации теплообмена, в первую очередь со стороны кипящей жидкости. Как известно, увеличение скорости движения жидкости приводит к уменьшению толщины теплового пограничного слоя, снижению его термического сопротивления и повышению коэффициента теплоотдачи. Кроме того, циркуляция раствора предотвращает быстрое отложение на стенках кипятильных труб твердой фазы (накипи). Появляется возможность осуществлять выпаривание кристаллизующихся и высоковязких растворов.

В

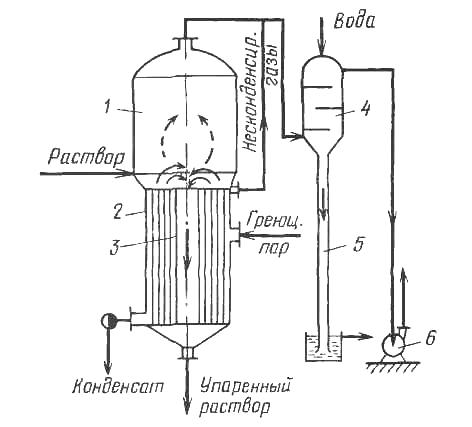

Рис. 2. Выпарной

аппарат с вынесенной циркуляционной

трубой:

1-нагревателъвая

камера; 2-кипятильные трубки; 3-сепаратор;

4-брызгоотбойник, 5- циркуляционная

труба

Рис. 3. Выпарной

аппарат с вынесенной зоной кипения:

1-нагревательная

камера; 2-сепаратор;

3-брызгоотбойник; 4-труба вскипания;

5-циркуляционная

труба

На рис. 2 показан выпарной аппарат с вынесенной циркуляционной трубой 5. В этом аппарате циркуляционная труба не обогревается, следовательно раствор в ней не кипит и парожидко-стная смесь не образуется. Разность плотностей парожидкостной j смеси в кипятильных трубах 2 и раствора в циркуляционной трубе I больше, чем в аппаратах с центральной циркуляционной трубой, ' поэтому кратность циркуляции и коэффициенты теплопередачи I несколько выше. Повышение скорости движения парожидкостной смеси в кипятильных трубах уменьшает возможность отложения I солей, которые могут выделяться при концентрировании растворов. Существенного снижения отложения солей можно достичь при использовании аппаратов с вынесенной зоной кипения (рис. 3). В таких аппаратах вследствие увеличенного гидростатического давления столба жидкости кипения в трубах нагревательной камеры 1 не происходит, упариваемый раствор только перегревается. При выходе перегретого раствора из этих труб в трубу вскипания 4 он попадает в зону пониженного гидростатического давления, где и происходит интенсивное его закипание. Таким образом предотвращается возможность отложения накипи на теплообменной поверхности труб и, следовательно, увеличиваются коэффициент теплопередачи и время эксплуатации аппарата между профилактическими ремонтами.

В

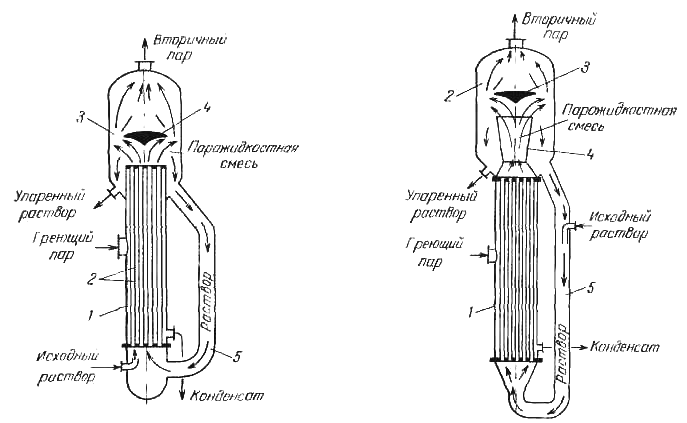

Рис.

4. Выпарной аппарат с принудительной

циркуляцией и вынесенными нагревательной

камерой (а)

и

циркуляционной трубой (б):

1—нагревательные

камеры; 2-сепараторы;

3-брызгоуловитель; 4-циркуляционные

трубы; 5-насосы

В ряде случаев выпарные аппараты с принудительной циркуляцией выполняют с вынесенной нагревательной камерой (см. рис. 4, а). В этом случае появляется возможность производить замену нагревательной камеры при ее загрязнении, а иногда к одному сепаратору подсоединять две или три нагревательные камеры. Роль зоны вскипания выполняет труба, соединяющая нагревательную камеру и сепаратор. Достоинством выпарного аппарата с соосными греющей камерой и сепаратором (см. рис. 4,6) является меньшая производственная площадь, необходимая для его размещения.

К общим недостаткам выпарных аппаратов с принудительной циркуляцией следует отнести повышенный расход энергии, связанный с необходимостью работы циркуляционного насоса.

Все рассмотренные выше конструкции аппаратов по структуре движения в них жидкости близки к моделям идеального перемешивания, поэтому при сравнительно большом объеме циркулирующего раствора последний находится при повышенных температурах достаточно длительное время (а отдельные частицы жидкости - бесконечно долго). Это существенно затрудняет выпаривание нетермостойких растворов. Для таких растворов можно использовать пленочные выпарные аппараты.

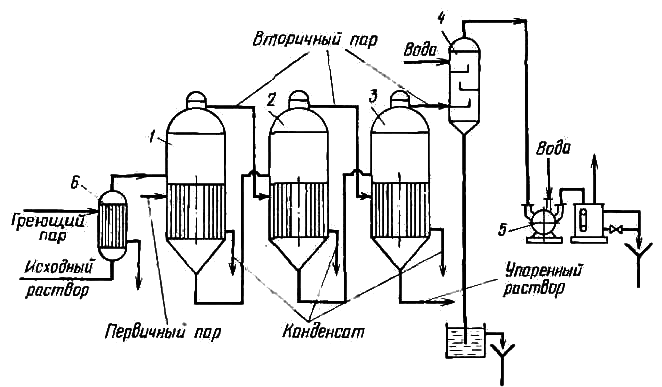

Пленочные выпарные аппараты. Их относят к группе аппаратов, работающих без циркуляции; процесс выпаривания осуществляется за один проход жидкости по кипятильным трубам, причем раствор движется в них в виде восходящей или нисходящей пленки жидкости. Как правило, эти аппараты работают при прямоточном движении раствора и образующегося вторичного пара, который занимает центральную часть труб. В связи с этим здесь отсутствует гидростатический столб парожидкостной смеси и, следовательно, гидростатическая депрессия. Для обеспечения заданных пределов изменения концентраций упариваемых растворов кипятильные трубы делают длинными (6-10 м).

В

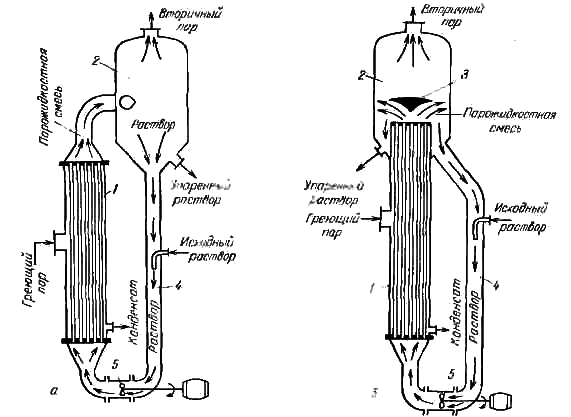

Рис.

5. Выпарные пленочные аппараты с

восходящей (а)

и

нисходящей (б)

пленкой жидкости:

1-нагревательные

камеры; 2

сепараторы;

3-брызгоотбойник

В выпарном аппарате с нисходящей пленкой жидкости (рис. 5,6) исходный раствор подают в верхнюю часть нагревательной камеры 1, где обычно расположен распределитель жидкости, из которого последняя по трубам стекает вниз. Образующийся вторичный пар также движется в нижнюю часть нагревательной камеры, откуда вместе с жидкостью попадает в сепаратор 2 для отделения от раствора.

Для снижения температуры кипения раствора процесс, как правило, проводят под вакуумом. В этих аппаратах удается упаривать также растворы, склонные к интенсивному пенообразованию. Вместе с этим пленочным аппаратам свойствен ряд недостатков. Они очень чувствительны к изменениям нагрузок по жидкости, в особенности при малых расходах растворов. Существует определенный минимальный расход раствора, ниже которого не удается достигнуть полного смачивания поверхности теплопередачи. Это может приводить к местным перегревам трубок, выделению твердых осадков, резкому снижению интенсивности теплопередачи. В таких аппаратах не рекомендуется выпаривать кристаллизующиеся раст воры. Для них также требуются большие производственные площади.

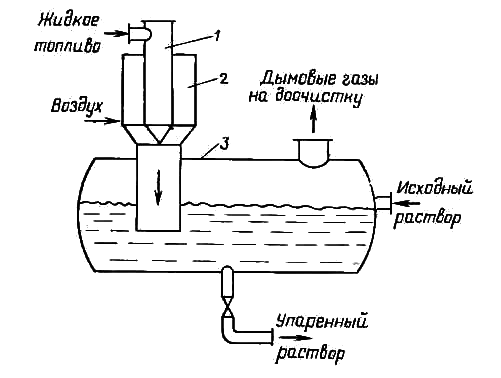

Всем трубчатым выпарным аппаратам свойствен существенный недостаток: в них затруднительно, а часто и практически невозможно выпаривать агрессивные растворы. Для таких растворов применяют аппараты, в которых отсутствуют теплопередающие поверхности, а процесс теплообмена осуществляют пугем непосредственного соприкосновения теплоносителя (нагретых или топочных газов) с упариваемым раствором.

Б

Рис.

6

Барботажный выпарной аппарат с погружной

горелкой: 1-форсунка,

2

погружная

горелка, 3

корпус

выпарного аппарата

Интенсивное испарение раствора обеспечивается насыщением газовых пузырьков водяным паром.

Большим достоинством барботажных выпарных аппаратов является возможность изготавливать их из обычной углеродистой стали, однако их приходится футеровать самыми разнообразными антикоррозионными материалами: керамикой, графитом, резиной, пластмассами и др.

3. Многокорпусные установки. Схема расчета.

М

Рис. 7.

Многокорпусная прямоточная выпарная

установка:

1-3 корпуса;

4 -барометрический

конденсатор; 5-вакуум-насос; 6-подогреватель

исходного раствора

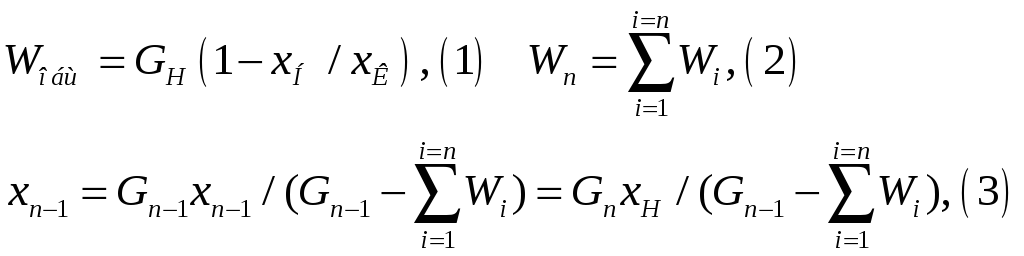

В зависимости от взаимного направления движения раствора и греющего пара из корпуса в корпус различают прямоточные и противоточные выпарные установки, а также установки с параллельной или со смешанной подачей раствора в аппараты. Наибольшее распространение в промышленных условиях получили прямоточные выпарные установки (рис. 7), в которых греющий пар и выпариваемый раствор направляют в первый корпус 1, затем частично упаренный раствор самотеком перетекает во второй корпус 2, и т. д.; вторичный пар первого корпуса направляют в качестве греющего пара во второй корпус, и т.д.

Прямоточная выпарная установка по сравнению с другими обладает некоторыми преимуществами: поскольку перетекание раствора из корпуса в корпус благодаря разности давлений идет самотеком, отпадает необходимость в установке насосов для перекачивания кипящих растворов. Температуры кипения раствора и давления вторичных паров в каждом последующем корпусе ниже, чем в предыдущем, поэтому раствор в корпуса (кроме 1-го) поступает перегретым. Теплота, которая выделяется при охлаждении раствора до температуры кипения в последующем корпусе, идет на дополнительное испарение растворителя из этого же раствора. Это явление получило название самоиспарения.

Недостатками прямоточной схемы выпарной установки являются понижение температуры кипения и повышение концентрации раствора от первого корпуса к последнему. Это приводит к повышению вязкости раствора и, следовательно, к снижению интенсивности теплоотдачи при кипении, уменьшению коэффициента теплопередачи и, как следствие, к увеличению общей поверхности теплопередачи. Однако, несмотря на увеличение потребной поверхности I теплопередачи, достоинства прямоточной схемы имеют превалирующее значение, что определяет их широкое распространение.

Материальный и тепловые балансы многокорпусных установок. Уравнения материальных и тепловых балансов для многокорпусных установок представляют собой системы уравнений, записанных для каждого корпуса в отдельности. Уравнения материального баланса позволяют определить общее количество испаренной воды в установке и концентрацию растворенного компонента по корпусам при условии, что задан закон распределения испаренной воды по корпусам:

где GH, Gn-1 – расходы соответственно исходного и поступающего в n-й корпус растворов, кг/с; Wобщ, Wi – общее количество испаренной воды в установке и i-м корпусе, кг/с; хн, хк, хn-1 – концентрации растворов соответственно исходного, упаренного и в (n — 1)-м корпусе, кг упаренного раствора на 1 кг исходного раствора.

Концентрацию

упаренного раствора хх

определяют

по выражению

![]()

Уравнение теплового баланса для и-го корпуса без учета отбора экстра-пара:

![]()

где Wn-1, Wn расходы соответственно греющего и вторичного паров в n-м корпусе, кг/с; Gn-1, Gn-расходы соответственно исходного и упаренного раствора в и-м корпусе, кг/с; Hn-1, Hn.в.п. -энтальпии соответственно греющего и вторичного паров в n-м корпусе, Дж/кг; Hp(n-1), Hn.в.п., H Г(n-1)- энтальпии соответственно исходного, упаренного растворов и конденсата греющего пара в n-м корпусе, Дж/кг; QnП -потери теплоты в окружающую среду в n-м корпусе.

С помощью уравнений тепловых балансов для всех корпусов (5) и уравнения баланса по испаренной жидкости (2) определяют расход греющего пара в первом корпусе, расходы упаренной воды в каждом корпусе и их тепловые нагрузки.

Одной из задач расчета многокорпусных выпарных установок является определение потребной поверхности теплопередачи корпусов, для чего необходимо знание полезной разности температур каждого корпуса.

Полезная

разность температур в многокорпусной

установке и ее распределение

по корпусам. Суммарную

полезную разность температур

![]() многокорпусной

установки находят из уравнения:

многокорпусной

установки находят из уравнения:

![]()

где

![]() -общая разность температур многокорпусной

установки, равная разности между

температурой греющего пара в первом

корпусе ТГ

и

температурой вторичного пара,

поступающего из последнего корпуса в

барометрический конденсатор tб.к.:

-общая разность температур многокорпусной

установки, равная разности между

температурой греющего пара в первом

корпусе ТГ

и

температурой вторичного пара,

поступающего из последнего корпуса в

барометрический конденсатор tб.к.:

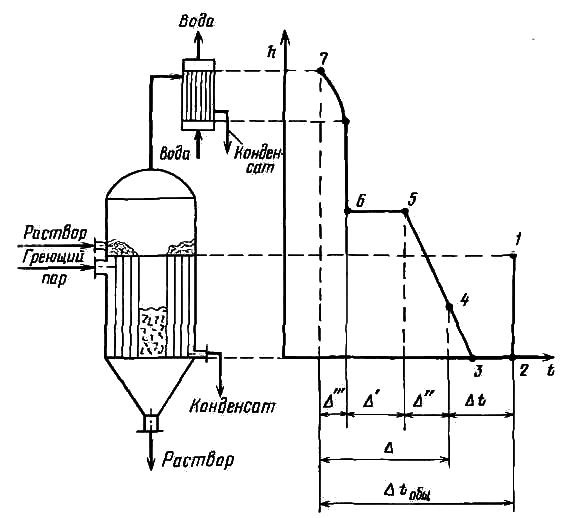

Рис. 8. Схема

аппарата и температурный график выпарной

установки:

1—2-

конденсация

греющего пара (без учета охлаждения

конденсата); 3 5 изменение температуры

кипения под действием гидростатического

столба жидкости; 4 -температура кипения

раствора;

5-6 концентрационная температурная

депрессия; 6-7-гидродинамическая

температурная депрессия![]()

В

выражении (6) величина

![]() характеризует

суммарные температурные потери

во всех корпусах установки:

характеризует

суммарные температурные потери

во всех корпусах установки:

Кроме указанных выше концентрационной Δ' и гидростатической Δ" депрессий в многокорпусной установке возникает еще одна температурная потеря - гидродинамическая температурная депрессия Δ'". Она вызывается потерей давления вторичных паров при переходе из одного аппарата в другой на преодоление местных сопротивлений и трения. Как правило, вторичные пары - насыщенные, поэтому потеря давления паром влечет за собой уменьшение его температуры. По разности давлений (температур) паров на выходе из предыдущего аппарата и на входе в последующий аппарат определяют гидродинамическую депрессию Δ"'. В инженерных расчетах потерянное давление не рассчитывают, а без большой ошибки принимают гидродинамическую депрессию для каждого аппарата 1,0—1,5 °С.

На рис. 8 представлены схема и температурный график выпарной установки с учетом всех видов депрессий, разность между температурами греющего пара (точка 2) и кипения раствора (точка 4) является полезной разностью температур.

Для

определения полезной разности температур

в каждом корпусе

общую полезную разность

![]() распределяют между выпарными аппаратами

различными способами. Наиболее

распространены два способа распределения

между корпусами.

распределяют между выпарными аппаратами

различными способами. Наиболее

распространены два способа распределения

между корпусами.

Первый способ основан на принципе равенства поверхностей теплопередачи в каждом корпусе. По этому способу в установке возможно применение аппаратов с одинаковыми конструктивными характеристиками; при этом обеспечивается взаимозаменяемость аппаратов, упрощается и удешевляется их эксплуатация. Второй способ основан на принципе нахождения минимальной суммарной поверхности теплообмена корпусов установки и применяется для экономии дефицитного и дорогостоящего материала, из которого изготовляются выпарные аппараты.