- •2.Определения важнейших печатно-технических терминов.

- •3. Единицы измерения, используемые при выпуске издания.

- •4. Основные виды издательской продукции

- •7. По сроку службы издания:

- •8. По категории читателей:

- •6. Современные виды и способы печати

- •7. Основы полиграфического воспроизведения оригиналов

- •8.Основы технологии изготовления фотоформ.

- •9.Основные сведения о печатных формах.

- •10. Основы копировального процесса в изготовлении печатных форм (определение копировального процесса, этапы изготовления печатных форм).

- •11. Виды копировальных слоев (определение копировального слоя, виды, требования к качеству).

- •12. Изготовление форм плоской офсетной печати (особенности процесса, аналоговая и цифровая технологии изготовления печатных форм плоской офсетной печати).

- •13.Изготовление форм высокой печати (особенности процесса, цинкография, этапы изготовления фотополимерных печатных форм).

- •14. Изготовление форм глубокой печати (способы изготовления - пигментный, беспигментный, автотипный, гравирование; особенности процессов).

- •15. Основы печатного процесса ( классификация, обобщенная технологическая схема, изменения в схеме плоской офсетной печати, давление печати, закрепление краски, показатели качества).

- •16.Общие сведения о печатных машинах (классификация печатных машин, укрупненная схема печатной машины, конструктивные особенности печатных машин разных способов печати).

- •17.Общие сведения о брошюровочно-переплетном производстве (виды изданий, конструктивные особенности изданий в обложке, переплетной крышке).

- •Конструктивные особенности изданий в мягкой обложке.

- •Конструкция издания в переплетной крышке.

- •19. Изготовление изданий в обложке (типы обложек, укрупненная схема изготовления изданий в обложке).

- •21.Отделка полиграфической продукции (назначение, классификация).

- •22.Требования к основным полиграфическим материалам (материалы для допечатных, печатных и послепечатных процессов).

-

-

14. Изготовление форм глубокой печати (способы изготовления - пигментный, беспигментный, автотипный, гравирование; особенности процессов).

-

Пигментный способ основан на применении пигментной бумаги, которую предварительно очуствляют солями хромовой кислоты. Пигмент, содержащийся в бумаге, позволяет следить за равномерностью распределения солей хромовой кислоты в желатиновой основе.

-

Стадии процесса:

-

1. экспонирование пигментной бумаги через раствор;

-

2. экспонирование через тоновый диопозитив;

-

3. прикатка пигментной бумаги к формному цилиндру (вода подается по обраованию цилиндра, желатиновый слой начинает разбухать, а участки прожелированного слоя прилегают к металлической пов-ти, участки непрожелированного слоя вымываются водой, происходит отделение от основы);

-

4. травление ( осушение р-ром хлорного железа);

-

5. очистка пов-ти ФЦ от остатков копировального слоя;

-

6. полировка пов-ти ФЦ (хромирование).

-

Автотипный способ более простой, однако передача градации осуществляется не за счет глубины печ. эл-ов, а за счет площади.

-

Стадии процесса:

-

1. нанесение копировального слоя на пов-то ФЦ ( в центрифугах);

-

2. экспонирование через растровый диопозитив;

-

3. травление.

-

Гравирование педусматривает считывание изображения оптической сис-мой с оригинала. Подается на алмазный резец, и в зав-ти от тональности алмазный резец будет глубже врезаться в пов-ть цилиндра.

-

15. Основы печатного процесса ( классификация, обобщенная технологическая схема, изменения в схеме плоской офсетной печати, давление печати, закрепление краски, показатели качества).

-

В основе лежат физико-хим. взаимодействия м/у печатной краской и запечатываемым материалом.

-

Печатные процессы классифицируют:

-

По методу печати:

-

а. контактный ( взаимодействие идет м/у формой и запечатываемым материалом, пример - высокая и глубокая печать);

-

б. бесконтактный;

-

в. продавливание ( краска переносится сквозь печатную форму, пример - все цифровые способы печати и плоская офсетная). Пример продавливания - трафаретная и ризография.

-

По принципу:

-

а. прямая;

-

б. косвенная (исп. промежуточные валики и цилиндры).

-

Существует схема печатного процесса, которая является основой.

-

Подача бумаги Подача краски

-

Взаимод. печ. формы, краски и бумаги под давлением

-

Расщипление красочного слоя при снятии давления

-

Вывод отпечатанных оттисков

-

Изменения в ПОП.

-

Подача увл. р-ра Подача краски

-

Взаимод. ПФ, увл. р-ра и краски м/у собой

-

Переход краски и увл. р-ра на офсетное полотно под давлением

-

Расщипление красочного слоя при снятии давления Подача бумаги

-

Взаимод. краски, увл. р-ра и бумаги под давлением

-

Расщипление красочного слоя при снятии давления

-

Вывод отпечатанных оттисков

-

Для получения оттиска обязательным является создание давления. В классических способах самое большое давление в высокой печати. Высокое давление приводит к видоизм. печатных эл-ов.

-

Поскольку св-ва пов-ти разные, происходят разные механизмы закрепления краски - противоотмарывающие порошки, кот. свзяывают краску на пов-ти, дополнительная секция сушки, закрпеление краски в частотных полях.

-

16.Общие сведения о печатных машинах (классификация печатных машин, укрупненная схема печатной машины, конструктивные особенности печатных машин разных способов печати).

-

Классификация печатных машин

-

Все печатные машины делят по следующим признакам:

-

по виду бумаги: рулонные и листовые;

-

по красочности: однокрасочные (схема печати 1+0), обычные двухкрасочные (схема печати 2+0) и дуплексные (с переворотом, схема печати 1+1), много красочные (печатающие в 4 и более краски);

-

по виду печати: высокой печати, глубокой печати, плоской печати.

-

по способу печати: прямые и офсетные;

-

по геометрии формной и давящей поверхности: тигельные, плоскопечатные, ротационные.

-

-

тигельные

-

-

Основной недостаток тигельных машин — малая площадь запечатываемого листа. В этих машинах необходимо обеспечить равномерное давление по всей формной поверхности, что вызывает большие энергозатраты, поэтому такие машины больше чем на формат 40×50 см не производились.

-

-

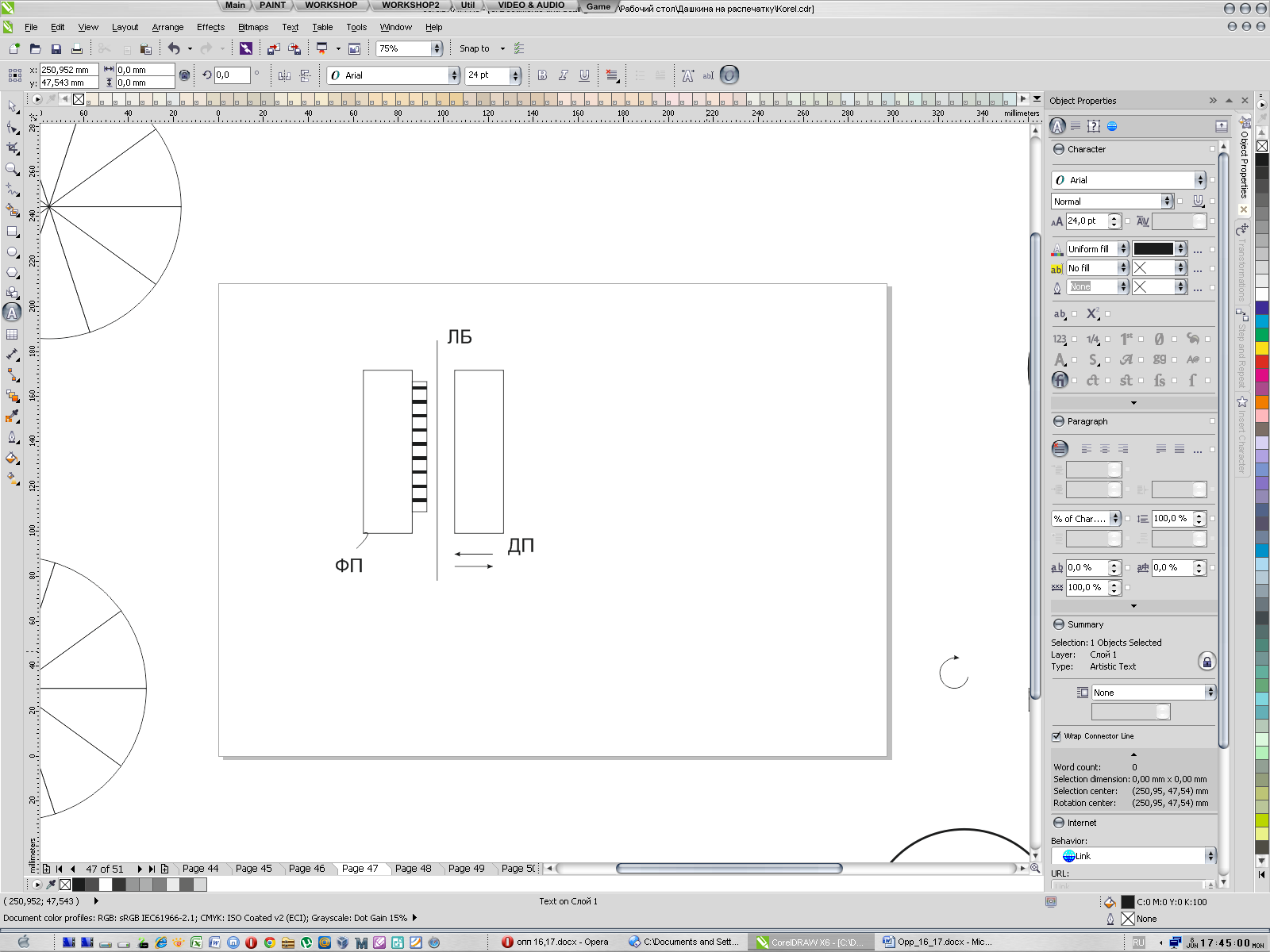

ПЛОСКОПЕЧАТНЫЕ

-

Формная поверхность — плоская, а давящая — в форме цилиндра. Такие машины низкопроизводительны, их производительность выше, чем тигельных, но не достаточно. Нашли наибольшее применение в технологии пробной печати благодаря сокращенному циклу настроек. Технология пробной печати используется для контроля качества цветоделения, растрирования, т. е. для допечатных процессов.

-

-

РОТАЦИОННЫЕ

-

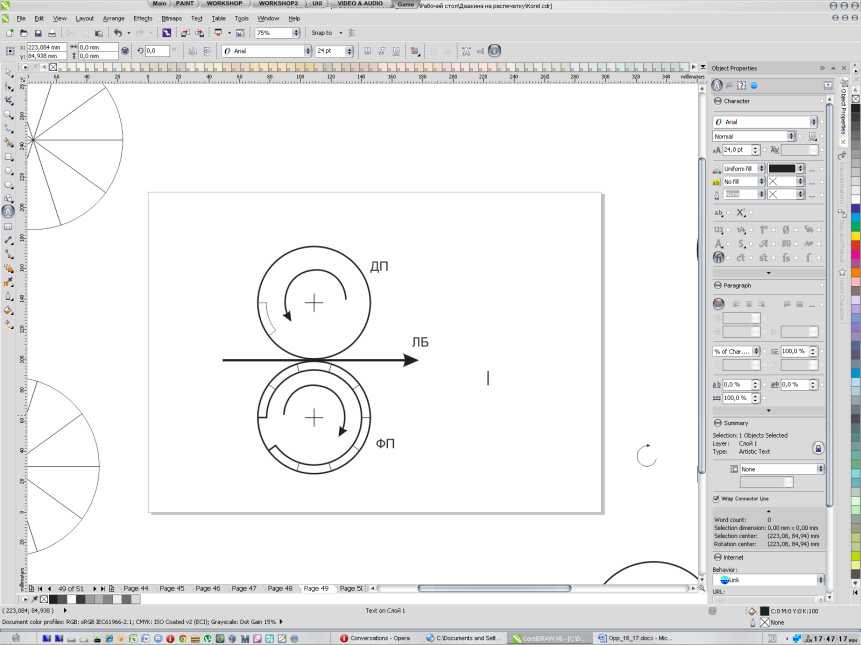

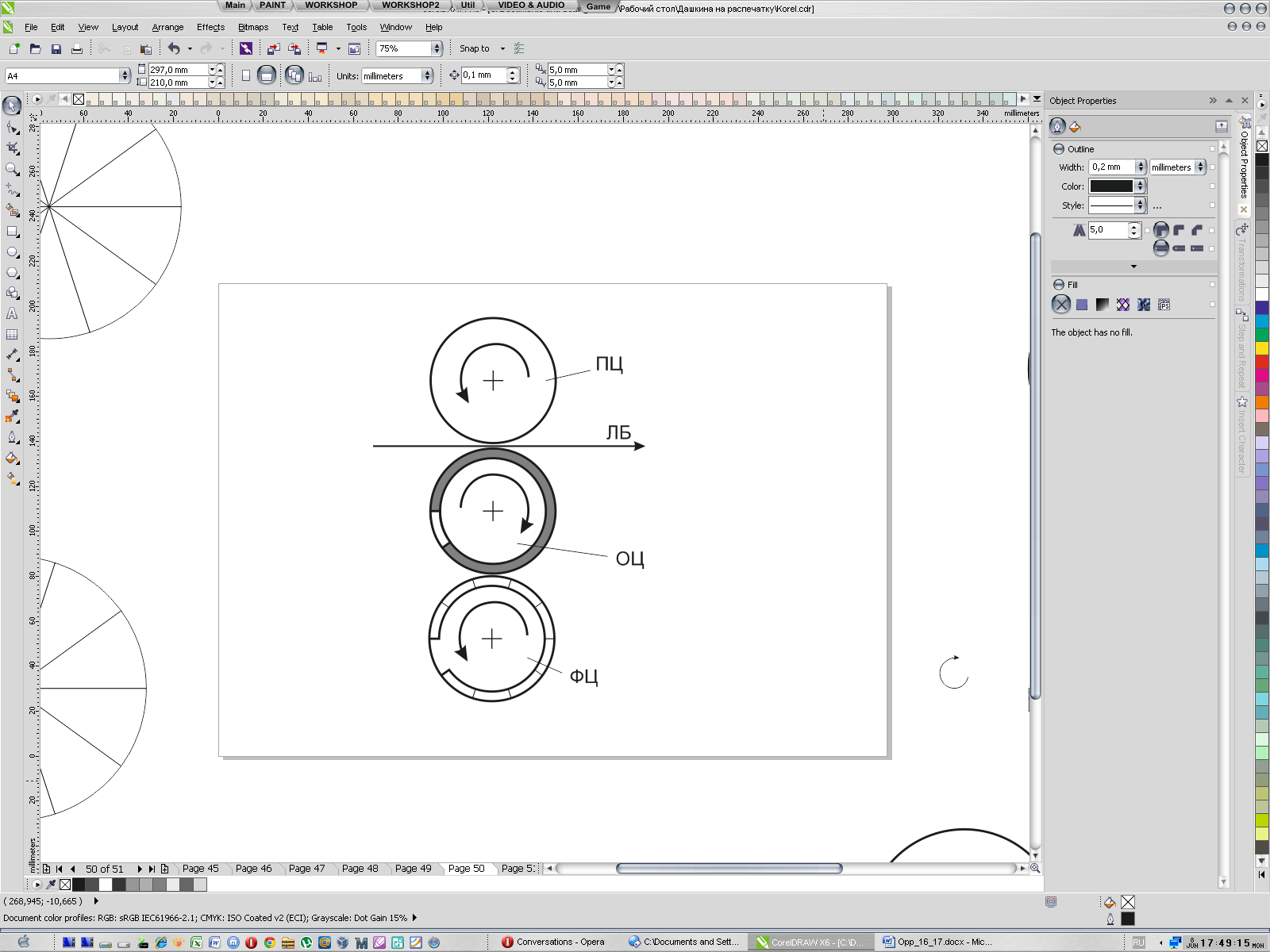

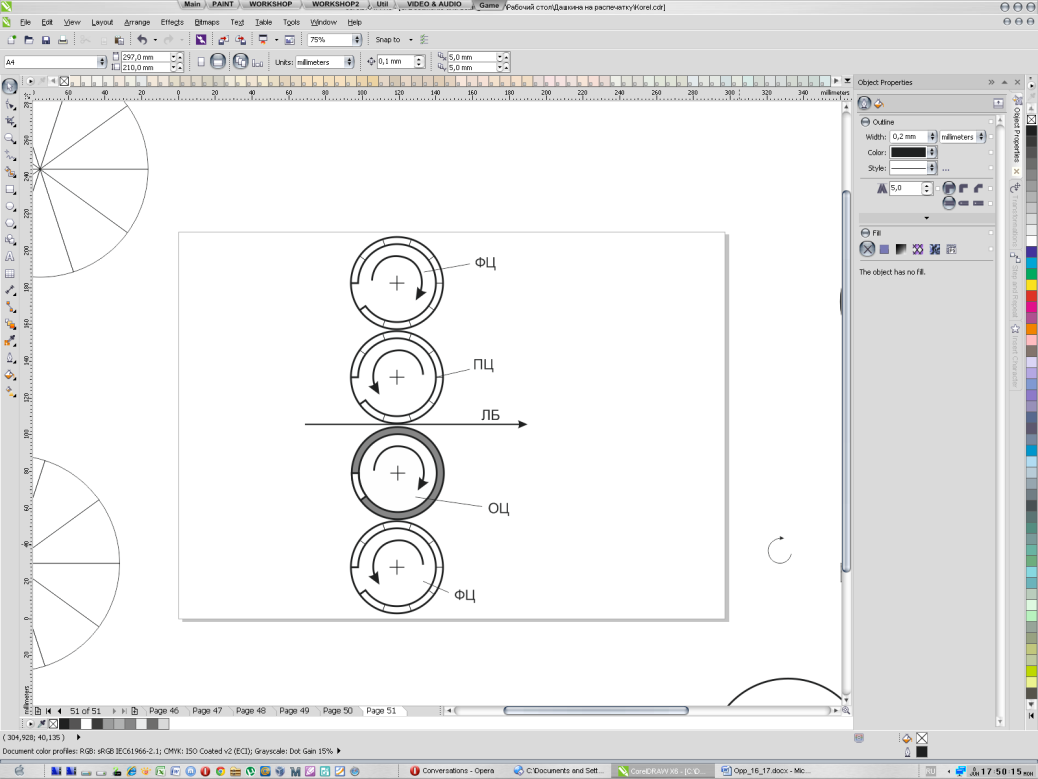

Ротационная система позволила автоматизировать печатный процесс. Это высокопроизводительное оборудование, максимальная скорость печати достигает 120 оттисков в минуту. Ротационные печатные аппараты по количеству цилиндров и их положению разделяют на:

-

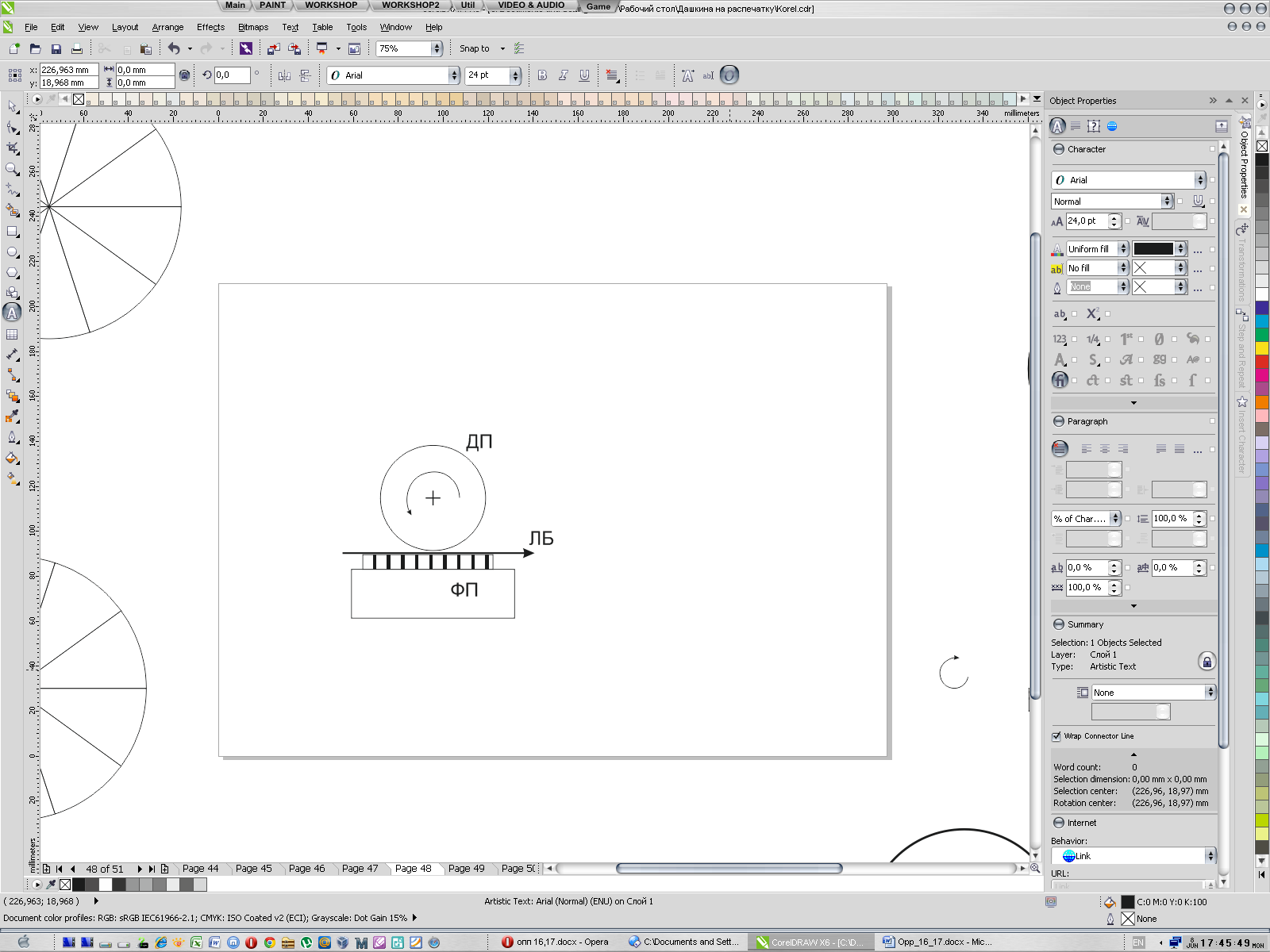

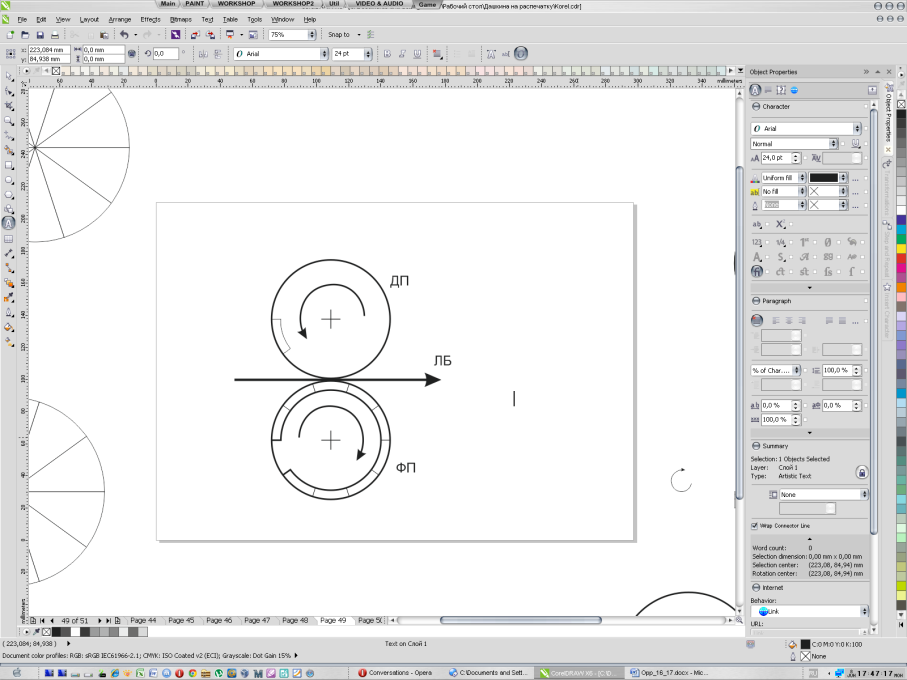

двухцилиндровые— применяются при высокой и глубокой печати;

-

трехцилиндровые.

-

четырехцилиндровые.

-

в четырехцилиндровых системах печатный цилиндр отсутствует. вместо него роль прижима играют два офсетных цилиндра. четырехцилиндровые системы позволяют запечатывать лист бумаги сразу с двух сторон. используются в рулонных машинах.

-

планетарные. бывают пяти- и девятицилиндровые.

-

-

печать производится сразу двумя красками. часто такие системы используют в трафаретной и тампопечати. В девятицилиндровых печать производится сразу четырьмя красками.

-

сателлитная.

-

печать производится двумя красками. формирование изображения происходит на офсетном цилиндре. смешанные две краски с офсетного цилиндра передаются на лист бумаги. такая система используется в орловской печати при изготовлении ценных бумаг.

-

-

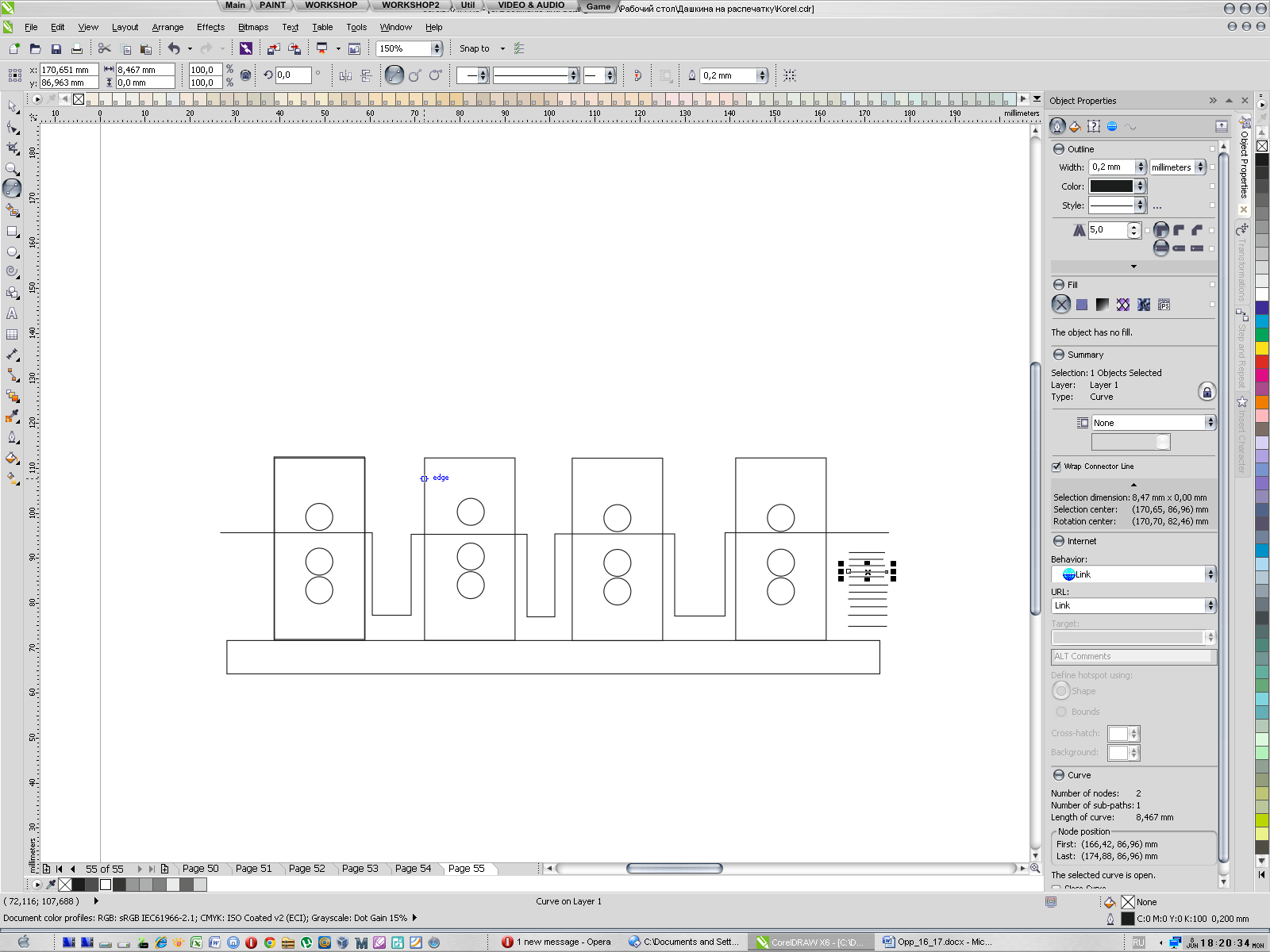

6. По построению:

-

секционное построение (4+0)

-

,

,

-

башенного типа— 4+4,

-

-

ярусного типа— 4+4.

-

-

Машины башенного и ярусного типа применяются для печати газет, секционное построение используется для изготовления книжно-журнальной продукции.

-

7. По степени автоматизации: ручные, полуавтоматические, автоматизированные, автоматические поточные линии. В ручных все процессы выполняются вручную, в полуавтоматических зарядка бумаги, форм, офсетных полотен, подача краски производится вручную, сам процесс печати автоматизирован. Автоматизированные — автоматизирована зарядка форм, осуществляется контроль за подачей краски и увлажняющего раствора по специальным программам с использованием датчиков. На выходе оттиск контролируется печатником на специальном столе по специальной программе. Автоматические поточные линии предусматривают не только печать тиража, но и изготовление книг и брошюр, как правило, в мягкой обложке.

-

8. По объемам производства: малые, средние, большие. Малые — скорость печати до 5000 оттисков в час, средние — от 5 до 10 тысяч оттисков в час, большие — свыше 10 тысяч оттисков в час.

-

9. По формату: малоформатные (как правило, 30×50 см), среднеформатные (ширина до 70 см), большого формата (ширина свыше 70 см), двойниковые (когда печать производится сразу с двух ручьев).

-

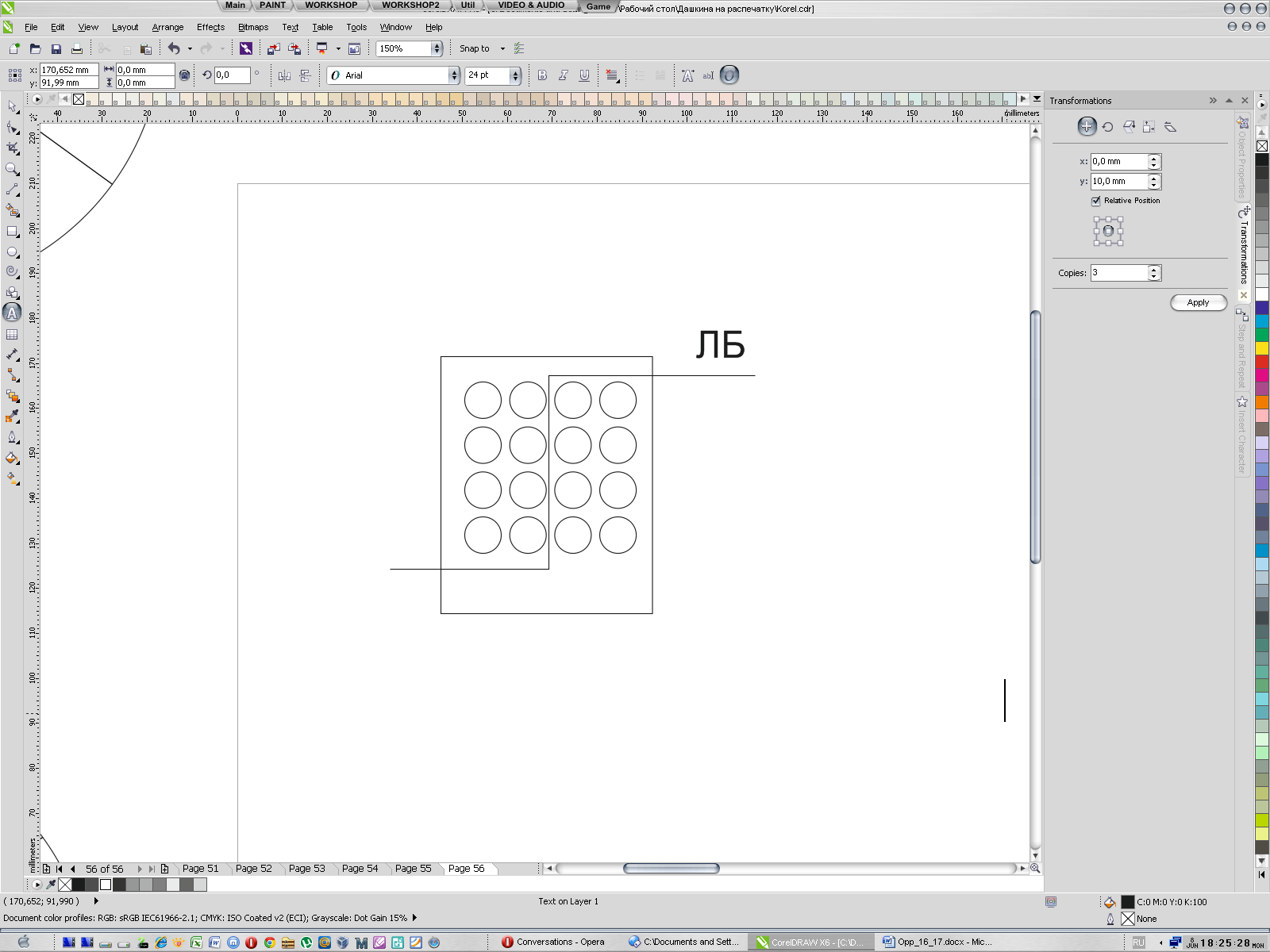

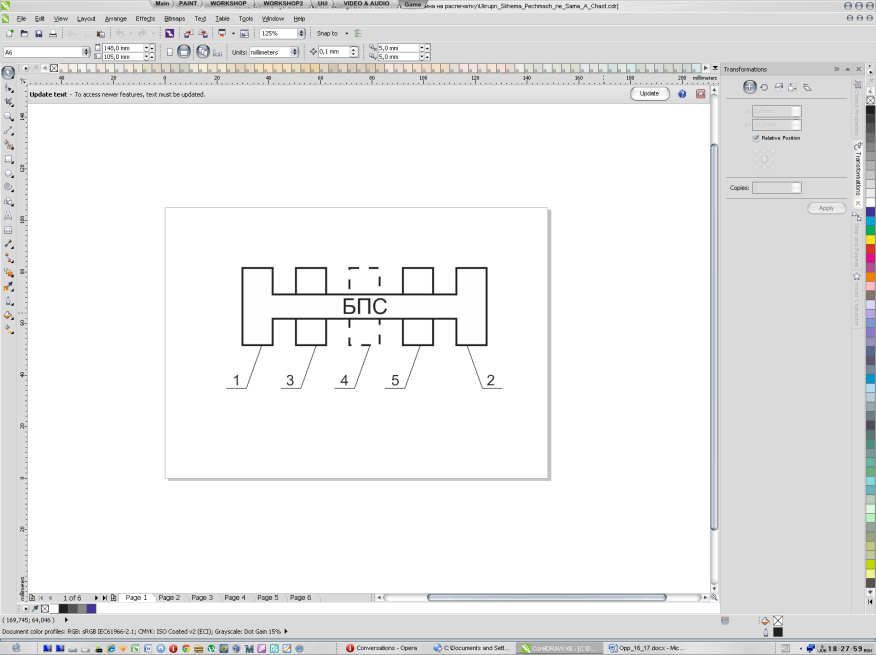

УКРУПНЕННАЯ СХЕМА ПЕЧАТНОЙ МАШИНЫ

-

В общем виде любую печатную машину можно представить следующим образом:

-

БПС — бумагопроводящая система. Предназначена для транспортировки бумажного полотна (в листах либо рулонах) к секции печатания в зону контакта и для дальнейшего вывода отпечатанного оттиска.

-

1 — бумагоподающее устройство. В случае листовой печати это устройство оснащается системой самонаклада, которая позволяет отделить бумажный лист от стопы и передать на ленточный транспортер бумагопроводящей системы. Для рулонной печати устройство оснащено многолучевыми системами зарядки рулона, а также системами натяжения ленты в бумагопроводящей системе.

-

2 — приемное устройство. В листовых машинах лист из зоны контакта передается цепным транспортером бумагопроводящей системы в зону сталкивания отпечатанных оттисков. Формируется стапель — выровненная стопа бумаги. Для рулонных машин при печати книжно-журнальной продукции система приемки оснащена фальц-аппаратом, на выходе из которого получаются тетради, которые прессующим устройством закрепляет сгибы и формирует обвязочные пачки, которые удобно в дальнейшем транспортировать на последующие операции. При печати этикеточной и упаковочной продукции приемное устройство оснащается системой намотки рулона, т.е. печать идет из рулона в рулон. Намотка рулона осуществляется на гильзу (картонный цилиндр, который служит основой для рулона).

-

3 — красочный аппарат. Непосредственно подсоединен к печатному аппарату 5. Для машин плоской офсетной и высокой печати красочный аппарат оснащен системой валиков и цилиндров (более чем 12 единиц), предназначенных для раската вязкой краски до рабочей толщины красочного слоя, что составляет приблизительно 5 мкм. В красочном аппарате присутствуют две системы дозирования краски: 1) общая подача, которая обеспечивается изменением угла поворота дукторного цилиндра по отношению к красочному ножу в красочном ящике; 2) местная подача краски, которая регулируется винтами, расположенными по всему периметру красочного ножа. Регулировка осуществляется изменением кривизны красочного ножа по отношению к дукторному цилиндру.

-

В красочных аппаратах глубокой и флексопечати дозированная подача краски осуществляется ракелем. Краска располагается в емкости, и угол наклона ракеля по отношению к приемному цилиндру позволяет регулировать общую подачу краски. В качестве приемного цилиндра в глубокой печати выступает формный, а во флексопечати — анилоксовый, который так же, как и формный цилиндр в глубокой печати, разделен на ячейки, захватывающие определенное количество краски из кюветы. Такая конструкция красочного аппарата обусловлена вязкостью краски. В глубокой и флексопечати вязкость низкая и краска захватывается специальными ячейками. В высокой и плоской печати вязкость краски высока, что требует дополнительного ее раската для изменения структуры, толщины, липкости и распределения красящего вещества равномерно по всей зоне печати.

-

4 — увлажняющий аппарат. Присутствует только в машинах плоской печати. В силу особенностей печатной формы плоской печати для разделения на печатающие и пробельные элементы необходимо предварительное увлажнение печатной формы. В увлажняющем аппарате как правило присутствует система регенерации увлажняющего раствора (его фильтрация и обновление содержания, повышениее концентрации целевых добавок). Подача увлажняющего раствора осуществляется в специальную емкость, из которой на дукторный цилиндр дозированно подается некоторое количество увлажняющего раствора, передаточный валик снимает тонкую пленку увлажняющего раствора с дукторного цилиндра и передает на влагораспределительный цилиндр. С влагораспределительного цилиндра пленка увлажняющего раствора равномерно впитывается в тканевую основу передаточного валика, а с нее он попадает на формный цилиндр (печатную форму). В машинах плоской офсетной печати первичным является увлажнение печатной формы, затем осуществляется накат краски.

-

5 — печатный аппарат. Как правило включает формный и печатный цилиндры, в машинах плоской офсетной печати также присутствует офсетный цилиндр. Формный цилиндр покрыт печатной формой, оснащен устройствами крепления печатной формы, а также ее позиционирования в продольном и поперечном направлении. Процесс изменения положения печатной формы относительно бумажного листа называется приводкой. В высокой печати существует также приправка, т.е. регулировка высоты печатающих элементов. Печатный цилиндр предназначен для создания давления печатания, вторая функция — транспортирующая, т.е. он входит в состав бумагопроводящей системы, обеспечивает продвижение бумажного полотна в зону приемки. Офсетный цилиндр покрыт специальным офсетным полотном (декелем), которое в зависимости от сюжета изображения выбирают либо твердым (для штриховых работ), либо полужестким, либо мягким (для передачи плавных тоновых переходов).

-

Перед печатью производится настройка печатной машины, которая включает регулировку всех систем, а также подготовку расходных материалов. В частности, бумагу акклиматизируют для выравнивания влажности в массе. В краску и увлажняющий раствор добавляют специальные вещества, управляющие их свойствами. Добавление тех или иных веществ обусловлено соблюдением баланса «краска-вода» для предотвращения образования эмульгирующей смеси.

-

Процесс подготовки печатной машины к печати тиража может занимать от 0,5 до 3,5 часов. При этом печать тиража может произойти в 20 минут.