- •Курсовая работа

- •Тема: Разработка технологии изготовления отливки « Крышка корпуса» методом литья по выплавляемым моделям.

- •1 Литературный обзор 6

- •4.5 Формовочные материалы и их подготовка 26

- •Введение

- •Литературный обзор

- •2 Разработка технологии отливки «Крышка корпуса»

- •2.1 Анализ технологичности

- •2.2 Расчет массы отливки

- •2.3 Определение размеров отливки с учетом линейной усадки

- •2.4 Определение размеров литниковой системы

- •3 Разработка конструкции пресс-формы

- •3.1 Требования к пресс-формам

- •3.2 Расчет элементов пресс-формы

- •3.4 Выбор модельного состава, расчет его количества на программу

- •3.4.1 Требования к модельным составам и его приготовление

- •3.4.2 Характеристика модельного состава

- •3.4.3 Расчет количества модельных материалов на задание

- •3.5 Требования к изготовлению моделей

- •3.6 Изготовление моделей

- •4 Разработка технологии изготовления оболочковой формы

- •4.1 Подбор исходных формовочных материалов

- •4.2 Приготовление огнеупорной оболочки на жидком стекле

- •4.3 Изготовление керамических оболочковых форм

- •4.4 Конструкция оболочковой формы

- •4.8 Формовка, прокалка и контроль качества оболочек

- •4.9 Заливка форм, выбивка, очистка и контроль качества отливок

- •4.10 Возможные дефекты отливок

- •Заключение

- •Перечень ссылок

2 Разработка технологии отливки «Крышка корпуса»

2.1 Анализ технологичности

В данной курсовой работе дана деталь «Крышка корпуса» По чертежу представленному на рисунке 2.1 необходимо разработать технологию изготовления отливки методом литья по выплавляемым моделям, с учетом требований к точности литья и условий производства.

Рисунок 2.1 – Деталь «Крышка корпуса»

Деталь «Крышка корпуса» технологична для изготовления ее по выплавляемым моделям по следующим признакам:

1. Т.к. масса детали меньше максимально допустимой (8,6кг<300кг );

2. Т.к. габариты детали не превышают 1м.;

3. Т.к. разнотолщинность не превышает 1:4;

4. Т.к. получаемая отливка изготавливается из бронзы ОЦС-5-5-5,следовательно повышенная точность отливки, что приводит к понижению припусков на механическую обработку.

Не технологичной деталь является лишь в том, что для получения полостей детали необходима установка стержней.

В целом деталь корпус можно считать технологичной.

Исходные данные: материал –ОЦС-5-5-5, масса 8,6 кг, серийность 50000 шт.

2.2 Расчет массы отливки

Припуском на механическую обработку называют слой металла на отливке подлежащий удалению путем механической обработки для получения поверхности и размеров, заданных чертежом.

Иод тонкостью изготовления отливок понимается степень отклонения их геометрических размеров и массы от номинальных значений. Припуски на механическую; обработку отливок из бронзы, а также допускаемые отклонения от номинальных ; размеров устанавливают по ГОСТ 26645-85. Этим же стандартом опредфлены классы точности размеров и масс для различных способов литья, В отливке «Крышка корпуса» предусматриваем механическую обработку. Величина допусков и припусков на механическую обработку рассчитаны на ЭВМ, результаты представлены в приложении А.

Масса отливки определяется по следующей формуле

МОТЛ = МД-+М н.е. +М пр.м.о.

где Мд - масса детали, указанная на чертеже, Мд =8,6 кг;

Мн.э- масса непроливных элементов, Мн э = 0 кг;

Мпр. м.о. - масса припусков на механическую обработку, кг.

Масса припусков на механическую обработку определяется но следующей формуле:

![]()

где Vnp - объем припуска на механическую обработку, м3;

ртв-плотность

твердой бронзы ,

![]() =

8760 кг/м Мпр=0,47 кг.

=

8760 кг/м Мпр=0,47 кг.

Мотл=8,6+0,47=9,07 кг.

2.3 Определение размеров отливки с учетом линейной усадки

Принимаем линейную усадку, так как деталь изготавливается из бронзы марки ОЦС-5-5-5 равную 1,6%. Пересчитываем габаритные размеры с учетом линейной усадки по формуле:

Н=Н![]() (1

(1![]() у/100)

(2.1)

у/100)

(2.1)

H![]() =20(1+

=20(1+![]() )

=21,016;

)

=21,016;

H2=260

(1+

H2=260

(1+![]() )

=261,016;

)

=261,016;

H3=125(1+![]() )

=126,016;

)

=126,016;

H4=38(1-![]() )

=39,016;

)

=39,016;

H5=108(1-![]() )

=109,016;

)

=109,016;

H6=120

(1+![]() )

=121,016;

)

=121,016;

H7=90(1+![]() )

=91,016.

)

=91,016.

2.4 Определение размеров литниковой системы

Определим размеры литниковой системы. Так как деталь имеет массу 6,8 кг, то выбираем II вид литниковой системы, который предназначен для изготовления мелких отливок средней сложности.

Для II типа литниковая система представляет собой сочетание стояка, питателя. Для определения размеров необходимо определить массу жидкого металла исходя из выхода годного 55…60%

Рассчитаем массу жидкого металла для заполнения формы по формуле:

Qж

=

![]() х100%;

(2.2)

х100%;

(2.2)

где Qотл – масса отливки; Qотл = 9,07 кг;

ТВГ – теоретический выход годного, %; ТВГ = 57%;

n – число моделей в форме, n = 4 шт.

Qж

=

![]() х100

= 15,9 кг;

х100

= 15,9 кг;

Масса литниковой системы находится по формуле:

Q![]() =

Qж-n

Qотл,

(2.3)

=

Qж-n

Qотл,

(2.3)

где Qж- масса жидкого металла на форму, кг.

Q![]() =

15,9-19,07 = 6,8 кг

=

15,9-19,07 = 6,8 кг

Определим сумму площадей питателей по формуле:

![]() ;

(2.4)

;

(2.4)

где

![]() - коэффициент затрат литниковой системы

- коэффициент затрат литниковой системы

![]() =0,33;

=0,33;

![]() -

оптимальное время заполнения формы, с;

-

оптимальное время заполнения формы, с;

![]() плотность

металла, кг/м

плотность

металла, кг/м![]() ;

;

Н![]() -

средний гидростатический напор, м; Н

-

средний гидростатический напор, м; Н![]() =

0,046 м.

=

0,046 м.

Время заполнения формы жидким металлом найдем по формуле:

![]() ,

(2.5)

,

(2.5)

где S –коэффициент; S = 1,3;

![]() – преобладающая

толщина стенки,мм

– преобладающая

толщина стенки,мм

![]() =

20 мм.

=

20 мм.

![]() с

с

![]()

Средний гидростатический напор обозначается по формуле:

Нср

= Нст![]() ;

(2.6)

;

(2.6)

где Нст – высота стояка от уровня лейки до первого литника;

h - высота части отливки от литника до высшей точки, м;

h![]() -

общая высота отливки, м

-

общая высота отливки, м

Нср = 220 мм;

Рассчитаем площадь одного питателя по формуле:

Fn

=![]() ;

(2.7)

;

(2.7)

n – количество питателей, n =1шт

![]() м.

м.

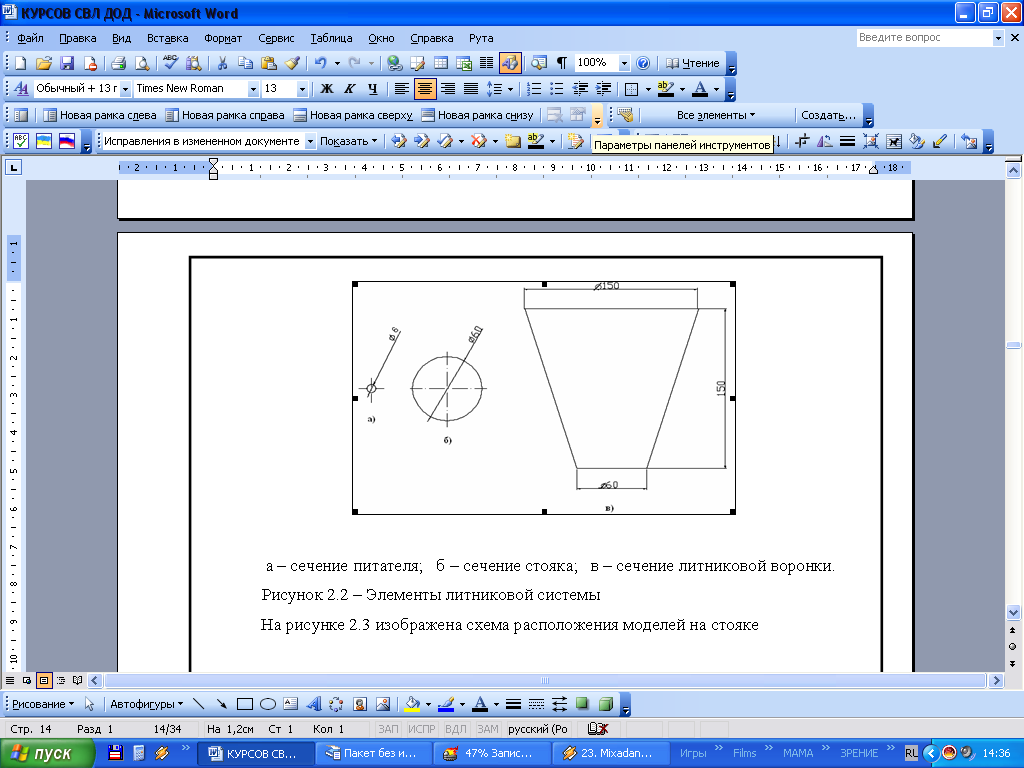

Для данной отливки выбираем третий тип литниковой системы, она применяется для изготовления тел вращения , заливка метталла производится через стояккоторый одновременно является приболью.На рисунке 2.2 представленно сечение данной прибыли.

Рисунок 2.2-Сечение прибыли