- •1. Характеристика шума.

- •2. Восприятие шума человеком и его нормирование.

- •4. Методы борьбы с шумом

- •5. Вопросы для самоподготовки к сдаче экзамена (зачета).

- •6.Методические указания к самостоятельному тестированию по ключевым вопросам темы

- •7. Билеты для самотестирования по ключевым вопросам подразделов темы

- •9. Литература.

4. Методы борьбы с шумом

Для снижения шума применяют следующие методы: уменьшение шума в источнике; изменение направленности излучения; рациональная планировка предприятий и цехов; акустическая обработка помещений; уменьшение шума на пути его распространения.

Уменьшение шума в источнике. Борьба с шумом посредством уменьшения его в источнике (уменьшение LP) является наиболее рациональной.

Шум возникает вследствие упругих колебаний как машины в целом, так и отдельных ее деталей. Причины возникновения этих колебаний — механические, аэродинамические, гидродинамические и электрические явления, определяемые конструкцией и характером работы машины, а также неточностями, допущенными при ее изготовлении, и, наконец, условиями эксплуатации. В связи с этим различают шумы механического, аэродинамического, гидродинамического и электромагнитного происхождения.

Механические шумы. Факторы, вызывающие шумы механического происхождения, следующие: инерционные возмущающие силы, возникающие из-за движения деталей механизма с переменными ускорениями; соударение деталей в сочленениях вследствие неизбежных зазоров; трение в сочленениях деталей механизмов; ударные процессы (ковка, штамповка) и т. д.

Основными источниками шума, происхождение которого не связано непосредственно с технологическими операциями, выполняемыми машиной, являются, прежде всего, подшипники качения и зубчатые передачи, а также неуравновешенные вращающиеся части машины.

Частоты колебаний, а следовательно, и шума, создаваемого неуравновешенностью, кратны n/60 (n — частота вращения, об/мин).

Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Например, внедрение автоматической сварки вместо ручной устраняет образование брызг на металле, что позволяет исключить шумную операцию по зачистке сварного шва. Применение фрезерных тракторов для обработки кромок металла под сварку вместо пневмозубил делает этот процесс значительно менее шумным.

Нередко повышенный уровень шума является следствием неисправности или износа механизмов, в этом случае своевременный ремонт позволяет снизить шум.

Необходимо отметить, что проведение многих мероприятий по борьбе с вибрациями дает одновременно и снижение шума. Для уменьшения механического шума необходимо:

заменять ударные процессы и механизмы безударными. Например, применять оборудование с гидроприводом вместо оборудования с кривошипными и эксцентриковыми приводами;

штамповку — прессованием, клепку — сваркой, обрубку— резкой и т. д.;

заменять возвратно-поступательное движение деталей равномерным вращательным движением;

применять вместо прямозубых шестерен косозубые и шевронные, а также повышать класс точности обработки и уменьшать шероховатость поверхности шестерен (так, ликвидация погрешностей в зацеплении шестерей дает снижение шума на 5—10 дБ); замена прямозубых шестерен шевронными — 5 дБ;

по возможности заменять зубчатые и цепные передачи клиноременными и зубчато-ременными, например, зубчатую передачу на клиноременную, что снижает шум

на 10—14 дБ;

заменять, когда это возможно, подшипники качения на подшипники скольжения; это снижает шум на 10— 15 дБ;

по возможности заменять металлические детали деталями из пластмасс и других незвучных материалов либо перемежать соударяемые и трущиеся металлические детали с деталями из незвучных материалов, например, применять текстолитовые или капроновые шестерни в паре со стальными; так, замена одной из стальных шестерен (в паре) на капроновую снижает шум на 10—12 дБ;

использовать пластмассы при изготовлении деталей корпусов, что дает хорошие результаты; например, замена стальных крышек редуктора пластмассовыми приводит к снижению шума на 2—6 дБ на средних частотах и на 7—15 дБ на высоких, особенно неприятных для слухового восприятия;

при выборе металла для изготовления деталей необходимо учитывать, что внутреннее трение в различных металлах неодинаково, а следовательно, различна звучность; например, обычная углеродистая сталь, легированная сталь являются более звучными, чем чугун; большим трением обладают после закалки сплавы из марганца с 15—20% меди и магниевые сплавы; детали из них при ударах звучат глухо и ослаблено; хромирование стальных деталей, например турбинных лопаток, уменьшает их звучность; при увеличении температуры металлов на 100—150° С они становятся менее звучными;

более широко применять принудительное смазывание трущихся поверхностей в сочленениях; применять балансировку вращающихся элементов машин;

использовать прокладочные материалы и упругие вставки в соединениях, чтобы исключить или уменьшить передачи колебаний от одной детали или части агрегата к другой так, при правке металлических листов наковальню нужно устанавливать на прокладку из демпфирующего материала.

Установка мягких прокладок в местах падения деталей с конвейера или сбрасывания со станков, прокатных станов может существенно ослабить шум.

У прутковых автоматов и револьверных станков источником шума являются трубы, в которых вращается прутковый материал. Для снижения этого шума применяют различные конструкции малошумных труб; двустенные трубы, между которыми проложена резина, трубы с наружной поверхностью, обернутой резиной, и т. п.

Для уменьшения шума, возникающего при работе галтовочных барабанов, дробилок, шаровых мельниц и других устройств, наружные стенки барабана облицовывают листовой резиной, асбестовым картоном или другими подобными демпфирующими материалами; устанавливают резиновые прокладки между корпусом и бронефутеровкой барабана и звукоизолирующие оболочки на расстоянии от корпуса барабана.

Аэродинамические шумы. Аэродинамические процессы играют большую роль в современной технике. Как правило, всякое течение газа или жидкости сопровождается шумом, поэтому с повышенным аэродинамическим шумом приходится встречаться часто. Эти шумы являются главной составляющей шума вентиляторов, воздуходувок, компрессоров, газовых турбин, выпусков пара и воздуха в атмосферу, двигателей внутреннего сгорания и т. п.

Ко всем источникам аэродинамического шума относятся: вихревые процессы в потоке рабочей среды; колебания среды, вызываемые вращением лопастных колес; пульсация давления рабочей среды; колебания среды, вызываемые неоднородностью потока, поступающего на лопатки колес. Борьбу с шумом от неоднородности потока ведут по пути улучшения аэродинамических характеристик машин. Аэродинамический шум в источнике газотрубных установок может быть снижен увеличением зазора между лопаточными венцами; подбором оптимального соотношения чисел направляющих и рабочих лопаток; улучшением аэродинамических характеристик проточной части компрессоров и турбин и т. п.

Шум механического происхождения (вибрация системы роторов, подшипников, элементов редукторов и т. д.), являющийся превалирующим в машинном отделении, может быть ослаблен за счет проведения мероприятий, рассмотренных выше для механических шумов.

Гидродинамические шумы. Эти шумы возникают вследствие стационарных и нестационарных процессов в жидкостях (кавитации, турбулентности потока, гидравлических ударов). В насосах источником шума является кавитация жидкости, возникающая у поверхности лопастей при высоких окружных скоростях и недостаточном давлении на всасывании.

Меры борьбы с кавитационным шумом — это улучшение гидродинамических характеристик насосов и выбор оптимальных режимов их работы. Для борьбы с шумом, возникающим при гидравлических ударах, необходимо правильно проектировать и эксплуатировать гидросистемы, в частности, закрытие трубопроводов должно происходить постепенно, а не резко.

Электромагнитные шумы. Шумы электромагнитного происхождения возникают в электрических машинах и оборудовании. Причиной этих шумов является главным образом взаимодействие ферромагнитных масс под влиянием переменных во времени и пространстве магнитных полей, а также пондеромоторные силы, вызываемые взаимодействием магнитных полей, создаваемых токами. Снижение электромагнитного шума осуществляется путем конструктивных изменений в электрических машинах, например, путем изготовления скошенных пазов якоря ротора. В трансформаторах необходимо применять более плотную прессовку пакетов, использовать демпфирующие материалы.

При работе электрических машин возникает также аэродинамический шум (в результате вращения ротора в газовой среде и движения воздушных потоков внутри машины) и механический шум, обусловленный вибрацией машины из-за неуравновешенности ротора, а также от подшипников и щеточного контакта. Хорошая притирка щеток может уменьшить шум на 8—10 дБ.

Изменение направленности излучения шума. В ряде случаев величина показателя направленности G достигает 10—15 дБ, что необходимо учитывать при проектировании установок с направленным излучением, соответствующим образом ориентируя эти установки по отношению к рабочим местам. Например, труба для сброса сжатого воздуха, отверстие воздухозаборной шахты вентиляционной или компрессорной установки должны располагаться так, чтобы максимум излучаемого шума был направлен в противоположную сторону от рабочего места или жилого дома.

Рациональная планировка предприятий и цехов. Шум на рабочем месте может быть уменьшен увеличением площади S, что достигается увеличением расстояния от источника шума до расчетной точки.

При планировке предприятия наиболее шумные цехи должны быть сконцентрированы в одном-двух местах. Расстояние между шумными цехами и тихими помещениями (заводоуправление, конструкторское бюро и т. п.) должно обеспечивать необходимое снижение шума. Если предприятие расположено в черте города, то шумные цехи должны находиться в глубине предприятия, по возможности дальше от жилых домов (рис. 5).

Внутри здания тихие помещения необходимо располагать вдали от шумных так, чтобы их разделяло несколько других помещений или ограждение с хорошей звукоизоляцией (рис. 6).

Рис. 5. Планировка завода.

Рис. 6. Планировка цеха

Акустическая обработка помещений. Интенсивность шума в помещениях зависит не только от прямого, но и от отраженного звука. Поэтому если нет возможности уменьшить прямой звук, то для снижения шума нужно уменьшить энергию отраженных волн. Это можно достичь, увеличив эквивалентную площадь звукопоглощения помещения путем размещения на его внутренних поверхностях звукопоглощающих облицовок, а также установки в помещении штучных звукопоглощателей. Это мероприятие называется акустической обработкой помещения.

Свойствами поглощения звука обладают все строительные материалы. Однако звукопоглощающими материалами и конструкциями принято называть лишь те, у которых коэффициент звукопоглощения, а на средних частотах больше 0,2. У таких материалов, как кирпич, бетон, величина а мала (0,01—0,05).

Процесс поглощения звука происходит за счет перехода энергии колеблющихся частиц воздуха в теплоту вследствие потерь на трение в порах материала. Поэтому для эффективного звукопоглощения материал должен обладать пористой структурой, причем поры должны быть открыты со стороны падения звука, и соединяться между собой (незамкнутые поры), чтобы не препятствовать проникновению звуковой волны в толщу материала.

Наиболее часто в качестве звукопоглощающей облицовки применяют конструкции в виде слоя однородного пористого материала определенной толщины, укрепленного непосредственно на поверхности ограждения либо с отнесением от него на некоторое расстояние (рис. 7, а).

Рис. 7 Акустическая обработка помещений:

Звукопоглощающие свойства пористого материала зависят от толщины слоя, частоты звука, наличия воздушного промежутка между слоем и отражающей стенкой, на которой он установлен.

Выбор конструкции звукопоглощающей облицовки зависит от частотных характеристик шума в помещении и звукопоглощающих свойств конструкции, при этом максимуму в спектре шума должен соответствовать максимум коэффициента звукопоглощения на этих же частотах. Кроме того, необходимо учитывать условия работы облицовок (наличие вибраций, влаги, пыли и т. д.)

Величину снижения шума в помещении (в зоне отраженного звука) ' путем применения звукопоглощающей облицовки определяют по формуле

![]()

где В1 и B2 — постоянные помещения до и после про ведения акустической обработки.

Величину В определяют по СНиП П-12-77 в зависимости от вида помещения.

На эффективность звукопоглощающих облицовок влияет не только величина ∆L, но и высота расположения их над источниками шума, а также конфигурация помещения. Облицовки более эффективны при относительно небольшой высоте помещения (до 4—6 м). Это объясняется тем, что в низких помещениях большой площади потолок и пол являются основными отражающими поверхностями, а применение облицовок, как отмечалось выше, основано на уменьшении отраженного звука. В таких помещениях закрыть пол поглощающим материалом обычно не представляется возможным, поэтому облицовывают только потолки; стены здесь почти не играют роли в отражении звука, и их не облицовывают.

Наоборот, в высоких и вытянутых помещениях, где высота больше ширины, облицовка стен дает больший эффект. В помещениях кубической формы облицовывают как стены, так и потолок.

Звукоизолирующие ограждения. Шум из помещения с источником шума проникает через звукоизолирующие ограждения в тихое помещение тремя путями (рис. 8):

Рис. 8

1) через ограждение, которое под действием переменного давления падающей на него волны излучает шум в тихое помещение;

2) непосредственно по воздуху через различного рода щели и отверстия;

3) посредством вибраций, возбуждаемых в строительных конструкциях механическим путем (вибрации машин, удары, хождение и т. п.).

Наиболее эффективное снижение шума можно достичь путем установки звукоизолирующих преград в виде стен, перегородок, кожухов, кабин, выгородок и т. д. Сущность звукоизоляции ограждения состоит в том, что падающая на него звуковая энергия отражается в гораздо большей мере, чем проникает за ограждение.

Звукоизолирующие свойства ограждения, установленного на пути распространения звука, характеризуются коэффициентом звукопроницаемости, представляющим собой отношение звуковой мощности, прошедшей через ограждение, к падающей на него звуковой мощности:

![]()

Звукоизоляция ограждения выражается величиной R=101 lg/t.

Звукопоглощающие материалы и конструкции предназначены для поглощения звука как в помещениях с источником, так и в соседних помещениях: Поглощение звука обусловлено переходом колебательной энергии в теплоту вследствие потерь на трение в звукопоглотителе. Потери на трение наиболее значительны в пористых материалах, которые по этой причине и используют в звукопоглощающих конструкциях. Для звукоизолирующих же конструкций требуются плотные, твердые и массивные материалы.

Д

Рис. 9. Звукоизолирующий кожух

Звукоизолирующие кожухи, экраны, кабины. Звукоизолирующими кожухами закрывают наиболее шумные машины и механизмы, локализуя, таким образом, источник шума. Кожухи изготовляют обычно из дерева, металла или пластмассы. Внутреннюю поверхность стенок кожуха обязательно облицовывают звукопоглощающим материалом (рис. 9,а). С наружной стороны на кожух иногда наносят слой вибродеммфирующего материала. Кожух должен плотно закрывать источник шума.

Для защиты работающих от непосредственного (прямого) воздействия шума используют экраны, устанавливаемые между источником шума и рабочим местом (рис. 10,а).

Для повышения эффективности экраны часто делают сложной формы (рис. 10,б,в) их облицовывают звукопоглощающим материалом.

Глушители шума. Они применяются в основном для уменьшения шума различных аэродинамических установок и устройств.

Рис.10. Экранирование

источников шума:

а – схема экрана;

б- расположение

экрана в вычислительных центрах;

в- экранирование

источников механического шума;

1- шумное оборудование;

2- экран со

звукопоглощающей облицовкой;

3 – рабочее место;

4- дисковая пила.

В практике борьбы с шумом используют глушители различных конструкций, выбор которых зависит от конкретных условий каждой установки, спектра шума и требуемого глушения.

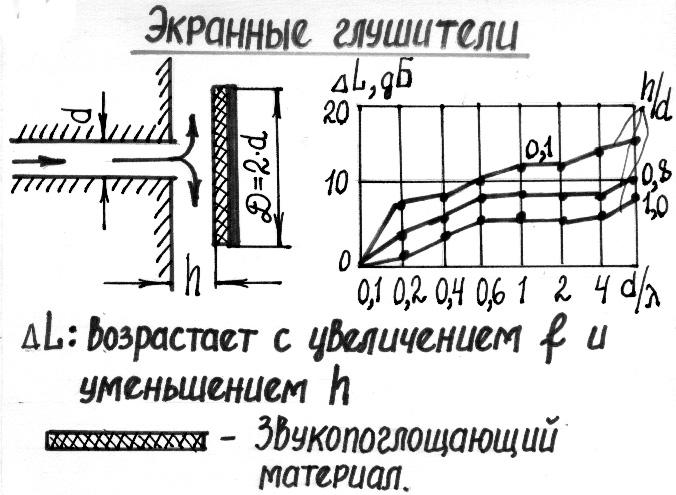

Глушители принято разделять на абсорбционные, реактивные, экранные и комбинированные (рис. 11, 12, 13). Принадлежность тому или иному классу определяют по принципу работы: абсорбционные глушители, содержащие звукопоглощающий материал, поглощают поступившую в них звуковую энергию, а реактивные отражают ее обратно к источнику. В комбинированных глушителях происходит как поглощение, так и отражение звука.

Защита от действия ультразвука через воздух может быть обеспечена:

- использованием в оборудовании более высоких рабочих частот, для которых допустимые уровни звукового давления выше:

изготовлением оборудования, излучающего ультразвук, в звукоизолирующем исполнении (типа кожухов); такие кожухи изготовляют из листовой стали или дюралюминия (толщиной 1 мм) с отклейкой резиной или рубероидом, а также из гетинакса (толщиной 5 мм); эластичные кожухи могут быть изготовлены из трех слоев резины общей толщиной 3—5 мм; применение кожухов, например, в установках для очистки деталей дает снижение уровня ультразвука на 20—30 дБ в слышимом диапазоне частот и 60—80 дБ в ультразвуковом; устройством экранов, в том числе прозрачных, между оборудованием и работающим;

размещением ультразвуковых установок в специальных помещениях, выгородках или кабинах, если перечисленными выше мероприятиями невозможно получить необходимый эффект.

Защита от действия ультразвука при контактном облучении состоит в полном исключении непосредственного соприкосновения работающих с инструментом, жидкостью и изделиями, поскольку такое воздействие наиболее вредно.

Загрузку и выгрузку изделий производят при выключенном источнике ультразвука.

Рис. 11. Абсорбционные глушители.

Рис. 12 Реактивные глушители.

Рис. 13. Экранные глушители.

К средствам защиты от шума относят ограждения (рис. 14) и индивидуальные средства (рис. 15).

Ограждения для защиты от шума применяют следующих видов (рис. 14): кабины, экраны – будки, стол – экран, экран – колпак.

Рис. 14. Ограждения от шума.

К индивидуальным средствам относят (рис. 15): вкладыши, наушники и шлемофоны.

Рис. 15. Индивидуальные средства защиты от шума.

Вкладыши. Это вставленные в слуховой канал мягкие тампоны из ультратонкого волокна, иногда пропитанные смесью воска и парафина, и жесткие вкладыши (эбонитовые, резиновые) в форме конуса. Вкладыши – это самые дешевые и компактные средства защиты от шума, но недостаточно эффективные (снижение шума 5 – 20 дБ) и в ряде случаев неудобные, так как раздражают слуховой канал.

Наушники. В промышленности широко применяют наушники ВЦНИИОТ. Наушники плотно облегают ушную раковину и удерживаются дугообразной пружиной. Наушники наиболее эффективны на высоких частотах, что необходимо учитывать при их использовании.

Шлемы. При воздействии шумов с высокими уровнями (более 120 дБ) вкладыши и наушники не обеспечивают необходимой защиты, так как шум действует непосредственно на мозг человека, через черепную коробку. В этих случаях применяют шлемы.