- •Завдання

- •1 Технічна характеристика пресопрокатної лінії

- •Ділянка підготовки заготівок:

- •2 Сортамент виробництва кільцевих виробів

- •3 Технологічні схеми виробництва кільцевих заготівок

- •4 Характеристика виробничих ділянок і основних агрегатів

- •4.1 Ділянка підготовки заготівок

- •4.1.1 Склад злитків

- •4.1.2 Злиткоразрізні верстати

- •4.1.3 Ділянка ламання злитків

- •4.2 Відділення нагрівання зоготівок

- •4.3 Маніпулятор

- •4.4 Камера гідрозбиву окалини з заготівок

- •4.5 Пресопрокатне відділення.

- •4.5.1 Осадовий прес зусиллям 20мн

- •4.5.2 Ділянка заготовочного преса зусиллям 40/20 мн

- •5 Призначення номінального припуску та поля допуску

- •6 Розрахунок ваги заготівки з пресу 60 мн

- •7 Калібрування пресу 40/20 мн

- •8 Розрахунок заготівок з пресу 20 мн та вихідної

- •Додаток а

- •Додаток б

ЗМІСТ

ЗМІСТ 2

ЗАВДАННЯ 3

1 Технічна характеристика пресопрокатної лінії 4

2 Сортамент виробництва кільцевих виробів 5

3 Технологічні схеми виробництва кільцевих заготівок 5

4 Характеристика виробничих ділянок і основних агрегатів 9

4.1 Ділянка підготовки заготівок 9

4.1.1 Склад злитків 9

4.1.2 Злиткоразрізні верстати 10

4.1.3 Ділянка ламання злитків 10

4.2 Відділення нагрівання зоготівок 11

4.3 Маніпулятор 11

4.4 Камера гідрозбиву окалини з заготівок 12

4.5 Пресопрокатне відділення. 13

4.5.1 Осадовий прес зусиллям 20МН 13

4.5.2 Ділянка заготовочного преса зусиллям 40/20 МН 14

5 Призначення номінального припуску та поля допуску 16

6 Розрахунок ваги заготівки з пресу 60 МН 17

7 Калібрування пресу 40/20 МН 18

8 Розрахунок заготівок з пресу 20 МН та вихідної 19

ДОДАТОК А 20

ДОДАТОК Б 22

Завдання

Визначити послідовність проектування чернового профілю на основі деталі з урахуванням номінального припуску δ, поля допусків на штампуванні та технологічних похилів. Розрахувати з урахуванням 2/3 поля допусків та температурного розширення металу зазначені розміри.

Розробити калібрування інструмента пресопрокатної лінії, що включає: осадовий прес зусиллям 20 МН, заготовочний прес зусиллям 40/20 МН, формувальний прес зусиллям 60 МН, масу та розміри вихідної заготовки.

Вихідна інформація наведена в табл. 1

Таблиця 1 – Вихідна інформація

|

Номінальний припуск, мм |

7 |

|

Щільність металу у холодному стані, кг/м3 |

7850 |

|

Щільність металу у гарячому стані, кг/м3 |

7510 |

|

Угар, % |

3 |

|

Коефіцієнт температурного розширення металу |

1,015 |

1 Технічна характеристика пресопрокатної лінії

Лінія складається з декількох ділянок:

-

Ділянка підготовки заготівок:

- склад злитків;

- злиткоразрізні верстати;

- злитколомателі з ділянкою зважування і вибракування заготівок.

2. Пресопрокатна ділянка:

- кільцева нагрівальна піч;

- пресове устаткування для осідання, формування і прошивання заготівки.

3. Термічна ділянка:

- печі ізотермічної витримки;

- печі для нагрівання під загартування і нормалізацію;

- агрегати для об’ємного загартування;

- печі для відпуску та відпалу виробів.

4. Ділянка для обробки та приймання виробів:

- стенд приймання виробів;

- склад готової продукції;

- устаткування для ремонту.

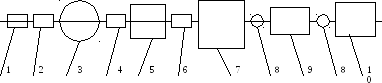

Устаткування кільце прокатного відділення, починаючи від ділянки підготовки заготівок до обробки виробів, зв’язано між собою відповідними передавальними і транспортуючими пристроями і являє собою єдину технологічну лінію, що забезпечує потокове виробництво виробів (рис. 1.1).

Рис. 1.1 – План розташування устаткування

1 – склад злитків; 2 – розрізні верстати і злитколомателі зі зважуванням злитків; 3 – кільцева піч; 4 – гідрозбив; 5 – прес 20 МН; 6 – ваги; 7 – прес 40/20 МН; 8 – контувачі; 9 – прес 8 МН; 10 – прес 60 МН.

2 Сортамент виробництва кільцевих виробів

У кільцепрокатному відділенні передбачається виробництво суцільнокатаних залізничних бандажів, прямокутних і фігурних кілець для машинобудування з вуглецевих і легованих сталей наступних геометричиних параметрів:

- зовнішній діаметр 700 – 3000 мм;

- внутрішній діаметр 400 – 2880 мм;

- висота 50 – 400 мм;

- товщина 25 – 200 мм;

- маса 200 – 1400 кг.

3 Технологічні схеми виробництва кільцевих заготівок

Виробництво залізничних бандажів і кільцевих заготівок здійснюється на пресах і кільцепрокатних станах.

У процесі деформаційного переділу можливі відмінності, що полягають у використанні різних видів термічної обробки.

Метал для виробництва кільцевих виробів з вуглецевих і низьколегованих сталей надходить у кільцепрокатне відділення у виді багатосегментних злитків із прибуткової і без прибуткової частини, у виді круглих конічних злитків без прибуткової частини, а для виробництва виробів з легованих сталей – у виді кратних катаних, кутих чи відцентробежнолітних штанг.

Злитки з вуглецевих сталей власного виробництва з мартенівського цеху попадають на склад ділянки підготовки заготівок на залізничних платформах.

Злитки, катані, відцентробежнлитні штанги, що поставляються збоку, складууються на складі металу, відкіля поплавочно на залізничних чи платформах автотранспортом транспортуються в кільцепрокатне відділення.

Розвантаження злитків, кратних штанг і складування їх у штабелі здійснюється мостовими кранами. Зі складу злитки, кратні штанги мостовими кранами передаються на злиткоразрізні верстати моделі 18А65, на яких виробляється розкрій і надрізання їх на індивідуальні заготівки. Відтяті злитки, кратні штанги укладаються на проміжному складі ламанні злитків і сортування індивідуальних заготівок, де виробляється їхнє ломання. У процесі ламання злитків донна і прибуткова частина відділяються, індивідуальні заготівки контролюються, зважуються, маркіруються і сортуються по плавках, ескізам порізки і ваговим групам. При необхідності тут саме індивідуальні заготовки піддаються ремонту. Підготовлені заготівки комплектуються поплавочно і по ваговим групам на проміжному складі заготівок, відкіля, відповідно, попадають до нагрівальних печей.

Нагрівання заготівок здійснюється в дві стадії: нагрівається до температури 900ºС в першій печі і донагрів до темперератури 1100-1300ºС здійснюється у другій печі. Можливе також нагрівання заготівок до температури 1100-1300ºС в кожній з печей.

Нагріті до заданої температури заготівки поштучно рольгангом подаються на пресопрокатну лінію, де послідовно піддаються гідросбиву окалини, попередньому осіданню, автоматичному зважуванню, формуванню, прошиванню. Надалі, у залежності від складності одержання профілю і габаритних розмірів готового виробу, прошиті заготівки піддаються деформуванню по різних схемах з використанням двох кільцепрокатних станів і формувального преса зусиллям 60 МН:

-

один зі станів;

-

І стан + ІІ стан;

-

прес 60 МН + ІІ стан;

-

І стан + прес 60 МН;

-

І стан + прес 60 МН + ІІ стан;

-

прес 60 МН.

Прокатані чи відформировані кільцеві заготівки поштучно транспортуються до розтяжного преса, де калібруються по внутрішньому діаметрі, потім кожен виріб маркірується на клеймовочній машині. Після нанесення маркирування кільцеві заготівки транпортуються через камеру регламентованого охолодження, де прохолоджуються до заданої температури, але не нижче 300ºС. охолоджені заготівки штабелюються в стопи, що мостовими кранами завантажуються в печі ізотермічної витримки. У цих печах вони нагріваються і витримуються протягом 4-12 годин, після чого стопи мостовими кранами витягуються з печей і в залежності від вимог до готової продукції піддаються: нормалізації, поліпшенню (загартування+відпуск), відпуску, відпалу чи передаються на ділянку обробки виробів.

Після відпалу чи відпуску, стопи мостовими кранами відвантажуються на проміжний склад, де прохолоджуються до температури цеху на повітрі.

Охолоджені на повітрі кільцеві заготівки стопами передаються на стенд приймання і контроль готових виробів відділом технічного контролю, де піддаються візуальному огляду, автоматичному і ручному контролю геометричних розмірів, іспитам на твердість, ультразвуковому контролю і сортуються на гідні, умовно-гідні, остаточний брак.

Умовно-гідні заготівки піддаються ремонту чи виправленню і вдруге піддаються контролю.

Гідні вироби, в залежності від вимог діючих стандартів і ТУ, піддаються іспитам механічних властивостей, контролю макроструктури і стопами транспортуються на склад готової продукції.