75 группа 2 вариант / ТЭС и АЭС / Часть 2 / Виноградов Расчет тепловой схемы

.pdf

3. Давление пара в теплофикационном отборе с учетом по-

терь в паропроводах ( p) pТ = pСП /(1 - p) MПa, где p = 3 10 %. По действительному значению давления в теплофикационном отборе уточняется давление пара в нерегулируемых отборах турбины между промышленным и теплофикационным отборами. Уточнение производится с помощью уравнения Флюгеля:

2 |

2 |

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|||||||

pX |

pТ |

|

D |

|

, pX |

|

D |

|

( pX2 0 pТ20 ) pТ2 . |

|

p2 |

p2 |

D |

D |

|||||||

|

|

|

|

|

|

|||||

X 0 |

Т 0 |

|

0 |

|

|

|

0 |

|

|

Здесь D / D0 – отношение действительного расхода пара через часть среднего давления (ЧСД) к расходу пара по справочным данным (для упрощения принимают D / D0 1);

pТ0 , pТ – давления пара в теплофикационном отборе по справочнику и действительное, МПа.

Давление пара в производственном отборе определяется характером потребителей, подключенных к ТЭЦ, и устанавливается на основе данных о давлении пара у потребителей:

pпотр = 0,196 0,785 МПа – для текстильной, пищевой, кожевенной промышленности;

pпотр = 0,981 1,962 МПа – для химической и нефтеперерабатывающей промышленности;

pпотр = 0,785 1,079 МПа – для машиностроения.

Потеря давления в паропроводах от ТЭЦ до пароприемников составляет (в зависимости от длины паропровода)

pтрассы = 0,147 0,245 МПа, pп = pпотр + pтрассы .

После того как установлены давления в регулируемых и нерегулируемых отборах, предоставляется возможность построить условный процесс расширения пара для турбины в h, s – диаграмме.

При известных из характеристики турбины начальных параметрах (p0, t0) и конечном давлении (pк) для построения условного процесса необходимо, прежде всего, установить:

-потерю давления в органах регулирования, в перепускных трубах и контуре газового промперегрева с отсечными клапанами;

-внутренние относительные КПД ( oi) по отсекам турбины. Потерю давления в указанных элементах турбины согласно [1] можно принимать:

9

-в клапанах свежего пара при полном их открытии – 3 5 %,

-в клапанах перепуска пара из камеры регулируемого отбора при полном их открытии – 3 5 %,

-в перепускных трубах из одного корпуса в следующий – 1 2 %,

-в контуре газового промежуточного перегрева в отсечных кла-

панах – 10 15 %.

При частичном открытии перепускных клапанов потеря в них в зависимости от системы парораспределения и режима работы турбины может достигать 30 40 % и более.

Таким образом, можно принимать: p 0 = (0,97 0,95) p0,

p ПП = (0,9 0,85) pПП , |

|

|

p e1 = (0,97 0,95) pe1, |

где pe1 |

= pп, |

p e2 = (0,3 0,4) pe2, |

где pe2 |

= pт. |

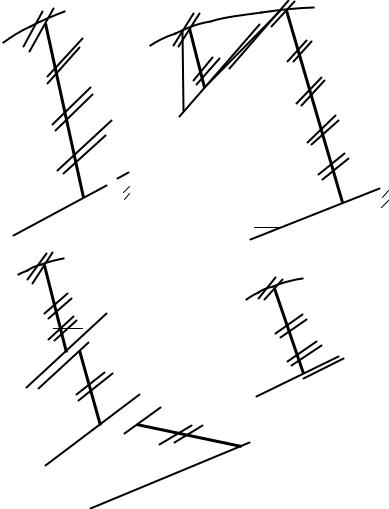

С учетом этих значений потерь давления построены процессы в h, s – диаграмме для чисто конденсационной турбины, для турбины с двумя регулируемыми отборами и для турбины с противодавлением (см. рис.2).

Внутренние относительные КПД по отсекам турбин ( oi) принимаются по справочным или заводским данным.

При принятых значениях oi для ЧВД, ЧНД турбины и известных из построения энтальпиях в конце адиабатического расширения в отсеках турбины действительные энтальпии определяются из соотношений (см. рис. 2,в):

h3 = h0 – (h0 –h3a) ,

oi

h5 = h3 – (h3 –h5a) ,

oi

hk = h5 – (h5 –hka) .

oi

Разность энтальпий в начале и конце расширения пара в турбине (h0 –hk), полученная при построении условного процесса в h, s – диаграмме для теплофикационных турбин, представляет используемый в турбине теплоперепад, то есть

Hi = h0 – hk ,

так как потеря теплоты с выходной скоростью в последней ступени при номинальных расходах пара в регулируемые отборы незначительна.

10

|

|

|

|

|

p0 |

p0 |

|

|

|

|

|

|

|

|

p0 p0 |

|

t0=tпп |

|

|

|

|

|

|

|

|

hп |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

h0 |

|

|

|

|

|

|

|

|

t0 |

|

|

|

|

|

h0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p1 |

|

|

|

|

|

|

|

|

|

|

|

|

pпп=p2 |

|

|

|

|

p3 |

|

p3 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p1 |

|

|

|

|

|

|

|

|

|

|

|

|

p1 |

|

p1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h1 |

|

|

|

|

|

|

|

|

|

|

|

|

h3 |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

h1 |

|

|

|

|

|

|

|

|

|

|

|

|

pпп=p2 |

|

|

|

|

|

|

|

|

|

|

p4 |

p4 |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h4 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p2 |

|

|

|

|

|

h2а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p5 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

a) |

|

|

|

|

|

|

|

|

|

|

|

p3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p5 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p6 p6 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h3 |

|

pк |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h6 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

hв |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

pк |

|

|

|

|

|

|

|

|

|

|

|

|

hв |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

hк |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

hк |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

hк |

|

|

|

|

|

|

|

|

|

|

|

|

hк |

|

|

|||||||||||||||||

|

|

|

|

|

p0 t0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

h0 |

p0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p0 p0 |

|

|

t0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

p1 p1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h1 |

pe1=pп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p1 |

p1 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

в) |

|

|

|

|

|

|

|

|

|

|

h2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г) |

|

|

|

|

|

|

|

t1 |

p2 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p2 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t2 |

||||||||||||

|

h3а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

pк |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

pк |

|

|

|

|

|

|

|

|

|

|

hк=h3 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h4 |

|

|

pe2=pт |

|

|

|

|

|

|

|

hк |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

pe2' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

h5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h5 |

|

|

|

|

|

h6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

pк |

|

|

|

|

|

|

|

|

|

|

hк |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

hк |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2. Условные процессы расширения пара в турбинах в h, s – диаграммах: а – конденсационная турбина (К);

б – конденсационная турбина в цикле с промперегревом пара (К);

в– конденсационная турбина с двумя регулируемыми отборами (ПТ); г – турбина с противодавлением (К)

11

Для конденсационных турбин потерю теплоты с выходной скоростью последней ступени при определении используемого теплоперепада необходимо учитывать, и поэтому - для цикла без промежуточного перегрева (рис. 2,а)

Hi = h0 - h*k - hв = h0 - hk ,

- для цикла с промежуточным перегревом (рис. 2,б)

Hi = h0 - h2 + hПП - h*k - hв = h0 – hk + hПП ,

где hПП = hПП - h2 .

После построения процесса расширения пара в турбине в h, s

– диаграмме наносятся изобары нерегулируемых отборов на регенеративные подогреватели – p1, p2,…, pп – и устанавливаются энтальпии пара в этих отборах – h1, h2,…, hп .

1.3. Баланс пара и воды

При расчетах тепловых схем в курсовых и дипломных проектах допустимо принять упрощенный метод учета потерь пара и конденсата в цикле станции, протечек пара через концевые уплотнения и расход, поступающий на эжекторные установки.

Потери пара и конденсата в цикле составляют 2 % от расхода пара на турбину, то есть

Dут = 0,02 D,

а расход пара на концевые уплотнения и эжекторы – 1 %, то есть

DКУ + DЭЖ = 0,01 D,

где D – расход пара на турбину (через ее стопорный клапан) при расчетном режиме, кг/с.

Можно считать также, что теплота пара, проходящего через концевые уплотнения и штоки, в элементах тепловой схемы не используется. Принимая условно, что утечки сосредоточены в месте наивысшего уровня рабочего тела, расход пара из котла можно выразить как (кг/с)

DК = (2 + 0,02 + 0,01) D = 1,03 D,

Расход питательной воды на котел (кг/с)

Dп.в = Dк + Dпр ,

где Dпр –расход котловой воды, идущей в непрерывную продувку,

кг/с.

Dпр = 0,01 pпр Dк ,

pпр – процент (размер) непрерывной продувки котла.

12

Размер непрерывной продувки парогенераторов определяется величиной потерь пара и конденсата в цикле станции и у тепловых потребителей, качеством (составом примесей) добавочной воды, возвращаемого и турбинного конденсата, требованиями к качеству насыщенного пара и совершенством сепарационных устройств котлоагрегата.

В курсовом и дипломном проектах размер продувки принимается в соответствии с данными [10]:

а) при восполнении потерь дистиллятом испарителей (паропреобразователей) или обессоленной водой – не более 0,5 и не менее

0,3 %;

б) при восполнении потерь химически очищенной водой – не более 3 % и не менее 0,5 %;

в) при высокой минерализованности исходной воды, большом невозврате конденсата от потребителей – до 5 %.

Расход добавочной воды, направляемой из станционной химводоочистки в цикл станции,

Dдоб = Dут + (1 - K) Dпр + Dв.р .

Здесь Dв.р – расход воды, выходящей из расширителя непрерывной продувки.

Dв.р = (1 - ) Dпр ,

– доля пара, выделяющегося из продувочной воды в расширителе непрерывной продувки,

0,98 ctк.в ct р ,

hп. р ctв. р

где сtк.в – энтальпия котловой воды, определяемая по давлению в барабане, кДж/кг;

сtв.р – энтальпия воды в расширителе, кДж/кг. Определяется по давлению в деаэраторе, куда он подключен с учетом потери давления в сепарационном устройстве расширителя и соединенных паропроводов в размере 10 %;

hп.р – энтальпия влажного насыщенного пара, выходящего из расширителя. Если принять его влажность равной 3 %, то

hп.р = сtв.р + 0,97 r ;

K – коэффициент возврата конденсата с производства.

13

В этом случае, если значение K не обусловлено заданием,

при расчетах рекомендуется принимать: |

|

для машиностроительных заводов |

– 0,50 0,80 |

для автомобильных заводов |

– 0,60 0,70 |

для металлургических заводов |

– 0,10 0,50 |

для алюминиевых заводов |

– 0,60 0,85 |

для текстильных фабрик |

– 0,70 0,80 |

для бумажных фабрик |

– 0,30 0,60 |

для заводов синтетического каучука |

– 0,30 0,60 |

для заводов химической промышленности |

– 0,40 0,60 |

для заводов искусственного бензина |

– 0,45 0,55 |

для нефтеперерабатывающих заводов |

– 0,10 0,50 |

для деревообрабатывающих заводов |

– 0,80 0,90 |

для пищевых комбинатов |

– 0,60 0,80 |

для бань, прачечных, кухонь |

– 0,80 0,90 |

Большие значения K относятся к новым предприятиям с современным оборудованием, меньшие – к предприятиям со старым оборудованием.

При закрытой системе горячего водоснабжения восполнение утечек системы теплоснабжения можно осуществлять химически очищенной водой, поступающей из станционных атмосферных или вакуумных деаэраторов. Но, как правило, на ТЭЦ существуют раздельные схемы подготовки добавочной воды для восполнения потерь в цикле и в теплосети. При закрытой системе расход воды на подпитку теплосети принимается раным 1 % от расхода сетевой воды, то есть

Dподп.ТС = 0,01 W ,

где W = Qм / (ct1 – ct2), Qм – максимальная тепловая нагрузка на станционную бойлерную при расчетной температуре наружного воздуха, МВт;

t1, t2 – температуры прямой и обратной воды в системе.

Расход воды, поступающей в химводоочистку, в среднем на 20 30 % больше, чем ее производительность. Это обусловлено необходимостью использования части воды на собственные нужды станции.

14

1.4. Параметры теплоносителей по элементам тепловой схемы

Перед расчетом элементов тепловой схемы необходимо установить температуры и энтальпии питательной воды и пара на различных участках тепловой схемы.

Регенеративные подогреватели

При расчете рекомендуется принимать:

-потери давления в паропроводах, идущих от турбины до подогревателей, p = 4 10 %,

-падение давления греющего пара во встроенных пароохладителях

pоп = 1,3 2,0 %,

-недоохлаждение пара в охладителях пара относительно темпера-

туры насыщения ton = 10 20 °С,

-недогрев воды в основной поверхности ПВД и ПНД t = 3 5 °С,

-недоохлаждение конденсата греющего пара в охладителях кон-

денсата (охладителях дренажа) toк = 5 10 °С,

-гидравлическое сопротивление регенеративных подогревателей:

ПВД 0,49 МПа; ПНД 0,49 МПа.

Питательная установка

Увеличение энтальпии питательной воды в питательном насосе (ПН) можно рассчитать следующим образом (кДж/кг):

hПН = (pнагн - pвс) vнас 103 / нас ,

pнагн – давление нагнетания питательного насоса, МПа , при параметрах цикла:

p0 |

= 8,83 МПа |

pнагн = 13,73 |

МПа |

p0 |

= 12,75 МПа |

pнагн = 18,15 |

МПа |

p0 |

= 23,54 МПа |

pнагн = 32,37 |

МПа, |

pвс – давление во всасывающем патрубке питательного насоса, МПа. При давлении в деаэраторе pД = 0,589 МПа, высоте его уста-

новки 20 м и нормативной величине сопротивления тракта всасы-

вания pвс = 0,0098 МПа

pвс = 0,589 + 20/102 - 0,0098 = 0,775 МПа;

vнас – удельный объем воды в насосе, м3/кг. В данном случае он должен быть определен при средней температуре воды в насосе (tн = 160°С) и среднем давлении (p0 = 12,75 МПа).

15

pср |

18,5 0,775 |

9,462 мПа; |

|

||

н |

2 |

|

|

|

нас = 0,78 – среднее значение КПД серийных питательных насосов.

Для питательной установки, состоящей из последовательно установленных бустерного и главного насосов, повышение энтальпии в насосах hбуст и hгл должно быть подсчитано отдельно.

Повышение энтальпии воды в конденсатных (КН) и других насосах тепловой схемы можно не учитывать.

Эжекторные (ЭП) и сальниковые (СП) подогреватели. Деаэраторы.

При расчете тепловых схем конденсационных турбин или расчете тепловых схем турбин типа ПТ и Т на конденсационный режим подогревы можно принимать: в эжекторном подогревателе

tэж = 3 °С, в сальниковом – tсальн. = 4 °С.

При расчете тепловых схем турбин типа ПТ и Т на номинальный режим при пропуске пара в конденсатор, близкого к ми-

нимальному, можно принять tэж = 7 9 °С, tсальн = 8 10 °С. Считается, что расход пара на "выпар" из деаэраторов Д–6 и

Д–1,2 должен составлять 0,2 % от количества деаэрируемой во-

ды. Таким образом, D Д 6 |

0,002 D |

; |

D Д 1,2 |

0,002 D |

Д 1,2 |

. |

вып |

п.в |

|

вып |

|

|

Влажность пара, идущего на «выпар», составляет 3 %. То-

гда его энтальпия будет hвып = h + x r.

Пар «выпара»из деаэратора Д–6 идет на уплотнения турбины и затем из дренажного бака с tдр = 80 °С возвращается в цикл. Теплота пара "выпара" деаэратора Д–1,2 используется для подогрева добавочной воды. Конденсат также возвращается в цикл стан-

ций с tдр = 80 °С.

Найденные параметры пара, питательной воды и конденсата регенеративных подогревателей помещаются в таблицу, форма которой дана в примере расчета тепловой схемы ТЭЦ с комплексом турбин 2 ПТ–135/165–l2,8/1,5 + Р–50–12,8/1,3 (табл. 3,4).

2. РАСЧЕТ ТЕПЛОВОЙ СХЕМЫ ТЭЦ

Суммарная тепловая нагрузка на ТЭЦ, включающая расход пара на производственные нужды подключенных промышленных предприятий и расход теплоты на бытовые нужды (отопление,

16

вентиляция и горячее водоснабжение) предприятий и жилых зданий района города, определены следующим образом:

а) расход пара на технологические нужды – Dпр = 250,2 кг/с; б) расход теплоты на бытовые нужды – Qм = 418,68 МВт

(значения Dпр и Qм включают и потери теплоты на трассе oт ТЭЦ до потребителей).

Проектируемая ТЭЦ будет работать в крупной энергосистеме. Поэтому состав оборудования и электрическая мощность ее выбираются на основании заданных тепловых нагрузок. Предварительные расчеты показали, что в этом случае высокие технико – экономические показатели ТЭЦ будет иметь при установке сле-

дующих турбин: 2 ПТ–135/165–12,8/1,5+1 Р–50–12,8/1,3 (рис. 3).

Согласно действующим Нормам технологического проектирования первой устанавливается турбина ПТ–135/165–12,8/1,5.

В соответствии с характером промышленных предприятий, обслуживаемых ТЭЦ, и установленным теплопотребляющим оборудованием принимаем следующие исходные данные при расчете тепловой схемы:

-давление пара в производственном отборе и на выходе из турбины типа Р pпр = 1,47 МПа (с учетом потерь на трассе – 0,147 МПа);

-коэффициент возврата конденсата с производства K = 0,73;

-температуру возвращаемого конденсата tк = 90 °С.

Сучетом дальности теплоснабжения и профиля трассы принимаются следующие характеристики двухтурбинной системы:

- температура сетевой воды при tн.р = 20 °С t1/t2 = 150/70 °С;

-расход воды на горячее водоснабжение (при нормативном Qг.в)

–15 % от общего;

-потери сетевой воды на трассе и на абонентских вводах – в размере 2 % от расхода сетевой воды.

2.1. Основные характеристики принятых турбин

1. Турбина ПТ–135/165–12,8/1,5

Завод–изготовитель – УТМЗ.

Номинальная и максимальная электрическая мощность – 135/165 МВт. Начальные параметры пара: p0 = 12,75 МПа, t0 = 555 °С.

Конечное давление при номинальном режиме – pкн = 2,9 кПа. Производственный отбор пара (П):

17

давление в отборе p = 14,71 0,29 МПа, номинальный расход пара Dном = 88,96 кг/с, максимальный расход пара Dм = 116,76 кг/с.

Теплофикационный отбор пара (Т):

давление в верхнем отборе – 0,0883 0,245 МПа, давление в нижнем отборе – 0,0392 0,118 МПа, номинальный суммарный расход – 58,38 кг/с, номинальная суммарная тепловая нагрузка – 127,93 МВт, максимальная суммарная тепловая нагрузка 162,82 МВт.

Расход пара на турбину при номинальных расходах в отборы и нагрузке – Dн = 204,33 кг/с.

Максимальный расход пара на турбину– Dм = 211,28 кг/с.

Примечание. Максимальные расходы пара из отборов П и Т достигаются при условии, что один из них закрыт.

Таблица 3. Параметры пара в регенеративных отборах при номинальном

режиме (режим № 2 заводского расчета)

Наименование |

Давление |

Темпера |

Примечание |

|

|

p, МПа |

t, °С |

|

|

|

|

|

|

|

I отбор (на ПВД–7) |

3,26 |

383 |

Температуры пара в |

|

II отбор (на ПВД–6) |

2,24 |

339 |

отборах соответству- |

|

III отбор (на ПВД–5, |

1,47 |

291 |

ют температуре све- |

|

деаэратор и на производство) |

|

|

жего пара перед тур- |

|

IV отбор (на ПНД–4) |

0,581 |

198 |

биной t0= 565°С. При |

|

V отбор (на ПНД–3, |

|

142 |

температуре |

|

|

t0 = 655°С |

|||

Д–0,11772) |

0,304 |

|

||

|

в отборах I–V будут |

|||

VI отбор (на ППД–2 и Б–2) |

0,177 |

– |

||

ориентировочно на 10 |

||||

VII отбор (на ПНД–1 и Б–1) |

0,157 |

– |

||

°С ниже. |

||||

|

|

|

2. Турбина P–50–130

Завод–изготовитель – ЛМЗ. Номинальная мощность – 50 МВт.

Начальные параметры пара: p0 = 12,75 МПа, t0 = 555 °С. Противодавление – pк = (0,981 – 1,766) ± 0,294 МПа. Ориентировочный максимальный расход пара на турбину при номинальных параметрах и противодавлении 1,177 МПа –

Dном = 133,44 кг/с.

Ориентировочный отпуск пара тепловым потребителям при Nн –

Dпотр = 102,582 кг/с.

18