- •Электроды вольфрамовые

- •Технические условия

- •Б.П. Конищев

- •Структурные составляющие стали

- •Диаграмма Fe-c

- •Виды термической обработки конструкционных сталей

- •Строение зон сварного соединения

- •Строение зон сваренного соединения

- •Влияние термического цикла сварки на структуру и свойства сварного соединения

- •Оценка чувствительности стали к термическому циклу сварки по валиковой пробе мвту (мгту)

- •Горячие трещины при сварке

- •Отличительные признаки образования горячих трещин

- •Методы оценки стойкости металла против горячих трещин

- •1. Оценка с помощью технологических проб

- •2. Количественная оценка на специальной установке по методике мвту.

- •3. Косвенная оценка по. Химическому составу стали или сплава.

- •3.1 Оценка углеродистых и низколегированных конструкционных сталей по эквиваленту с

- •3.2 Оценка высоколегированных сталей по эквивалентам [Сг], т1]э и по диаграмме Шеффлера.

- •Способы борьбы с горячими трещинами

- •1. Конструкторские

- •2. Металлургические способы борьбы

- •3 Технологические способы борьбы

- •Холодные трещины при сварке

- •Отличительные признаки образования холодных трещин

- •2. Количественная оценка при испытании на специальных установках по методике мвту

- •3.2. Оценка высоколегированных сталей по диаграмме Шеффлера (по соотношению элементов аустенизаторов и ферритизаторов, от которых зависит содержание мартенсита)

- •Способы борьбы с холодными трещинами

- •2. Металлургические

- •3. Технологические

- •3.2. Выбор режимов и условий сварки, обеспечивающих Wохл меньше допустимой.

- •Оценка свариваемости конструкционной стали

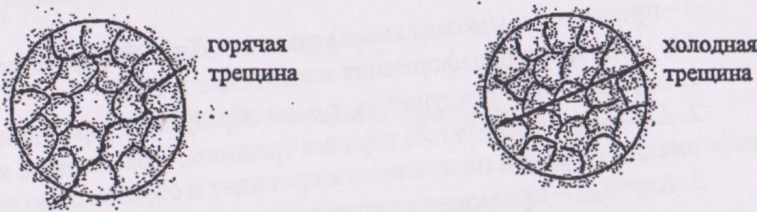

Отличительные признаки образования горячих трещин

Горячие трещины чаще образуются в металле шва и реже в околошовной зоне. (1 участок — неполного расплавления).

Горячие трещины образуются в процессе сварки, т.е. в процессе кристаллизации шва, когда металл ГОряЧИЙ - ЩСНЫЙ 1200-1400 °С.

Горячие трещины образуются тихо, беззвучно, не слышно.

Траектория горячих трещин не прямолинейна, а извилиста. На шлифах видно, что горячие трещины идут по границам зерен, т.к. сера располагается на границах зерен.

Поверхность излома горячих трещин имеет темную, темно-синюю окраску, характерную для высокотемпературного окисления.

Методы оценки стойкости металла против горячих трещин

1. Оценка с помощью технологических проб

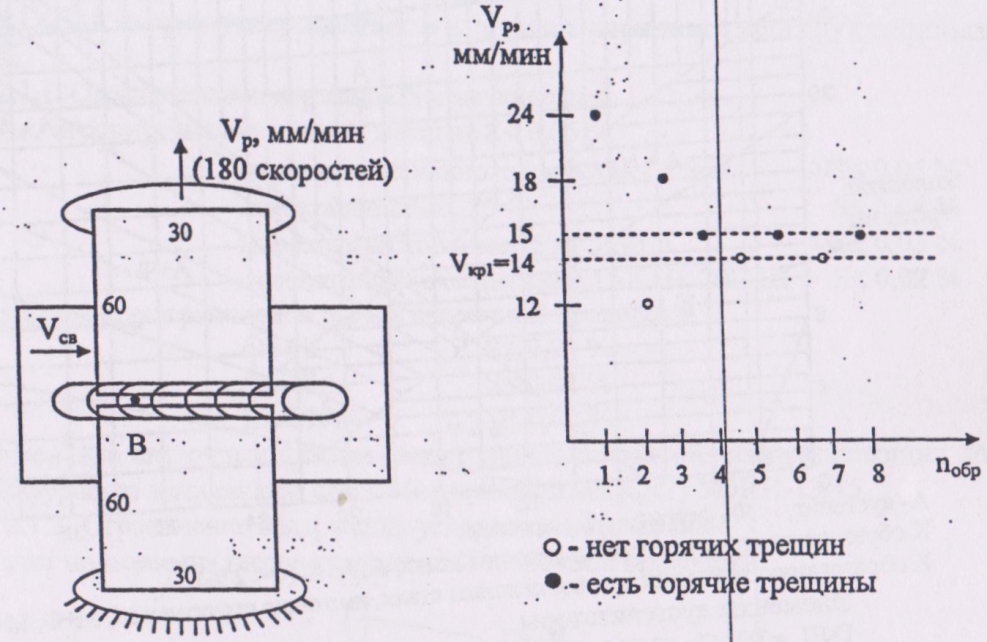

2. Количественная оценка на специальной установке по методике мвту.

Установка состоит из корпуса: сварочной головки, автомата, обеспечивающего сварку под флюсом, в среде защитных газов и смесей и ручную дуговую сварку; комплект приспособлений для крепления свариваемых образцов; механизм растяжения, состоящий из электродвигателя мощностью 10 кВт и многоступенчатого редуктора (180 ступеней); комплект приборов и устройств для автоматизации процесса испытаний (самопишущие вольтметры, амперметры, конечные микровыключатели, индикатор часового типа).

В точке В автоматически включается механизм растяжения. Растяжение продолжается до тех пор, пока не закристаллизуется весь металл шва. Эта скорость растяжения имитирует внутренние, деформации, возникающие при сварке. Смотрят нет ли трещин.

Vкр - максимальная скорость растяжения, при которой не образуются горячие трещины.

Можно испытывать образцы из разных сталей с различными флюсами, электродами.

1 технологический вариант Vкр1 = 14 мм/мин

2 технологический вариант Vкр2 = 24 мм/мин

Чем больше Vкр, тем выше стойкость против горячих трещин

3. Косвенная оценка по. Химическому составу стали или сплава.

3.1 Оценка углеродистых и низколегированных конструкционных сталей по эквиваленту с

Cэr=C+2S+P/3+(Si-0,4)/10+Ni/12+Cu/15

где С, S, Р, Si, Ni, Сu - процентное содержание их в стали.

Если Cэr > 0,4 % - склонны к горячим трещинам, при Si > 0,4 % - учитывают влияние кремния.

|

Ст2кп, Ст2пс, Ст2сп- Cэr =0,308%- СтЗкп, СтЗпс, СтЗсп - Cэr =0,378% Ст4кп, Ст4пс, Ст4сп - Cэr =0,428% ГТ Сталь 15 кп, 15пс, 15 - Cэr =0,327% Сталь 20кп, 20пс, 20 - Cэr =0,377%. |

Сталь 25 (С=0,30%) - Cэr =0,437% - ГГ Сталь 25 (С=0,25%) - Cэr =0,378% Сталь 17ГС - Cэr =0,357% Сталь 09Г2С - Cэr =0,297% Сталь 15ХСНД - Cэr =0,378% |

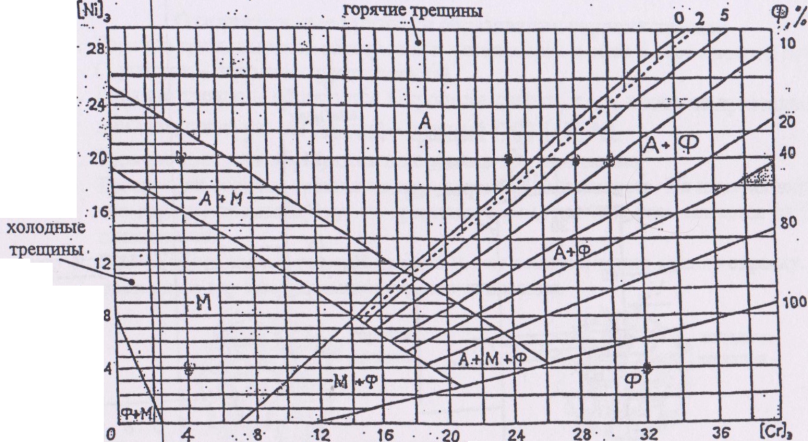

3.2 Оценка высоколегированных сталей по эквивалентам [Сг], т1]э и по диаграмме Шеффлера.

А- аустенит, Ф- феррит М- мартенсит

К образованию горячих трещин склонны стали, А, А+Ф (Ф< 2%)

К образованию холодных трещин склонны стали, имеющие структуру М, М+Ф, М+А, М+А+Ф

Элементы аустенизаторы

[Ni]э = Ni +Co+0,5Mn+30C+30N+0,3Cu

Элементы ферритизаторы [Сr]э=Сг+1,5Si+2Mo+5Ti+2Nb+l,5W+2A1+V

Способы борьбы с горячими трещинами

1. Конструкторские

1.1 Правильный выбор основного металла конструкции, менее склонного к горячим трещинам.

Не склонны: низкоуглеродйстые стали: Сг2сп, СтЗсп, 10, 15,20, 25 С<0,5%; НУ-НЛ стали 09Г2,09Г2С, 12ГС, 14ХГС, 10ХСНД; ВЛ стали А-Ф класса (Ф > 2 %).

Склонны: СУ и ВУ стали С>0,25 % стали 30, 35, 40, 45, 50; легированные СУ стали 30ХСГС, 40Х, 45ХМА; ВЛ стали аустенитного класса; Автоматные стали А12, А20 и т д. (много серы, не сваривают).

Правильное проектирование сварной конструкции, обеспечивающее минимальный темп внутренней деформации, который имеют конструкции средней жесткости.

При проектировании, конструкции малой жесткости надо предусмотреть ребра жесткости, подкладки, накладки и других элементы, повышающие жесткость конструкции, чтобы она приближалась к средней жесткости.

При проектировании конструкции большой жесткости наоборот надо принимать меры для уменьшения жесткости конструкции, избегать пересечения сварных швов, замкнутых контуров, соединения металлов разных толщин.