Самолетостроение

.pdf

Министерство общего и профессионального образования РФ

МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ (государственный технический университет)

_____________________________________________________________________________

СТУДЕНЧЕСКАЯ

научно-исследовательская работа

Название работы:

«Разработка новых типов конструкций агрегатов планера самолета из композиционных материалов»

Выполнил: Солошенко Владимир Николаевич Факультет «Авиационная техника» Специальность 160201 «Самолетостроение» 5 курс Очная форма обучения

Сотрудник ЗАО «ГСС»

_______________

(подпись)

Москва 2010 г

СОДЕРЖАНИЕ

Введение…………………………………………...…………………………...3

1.Актуальность работы……………………………..………..……….……...6

2.Цель работы……...………………………………………..………..……….7

3.Постановка задачи…………………………………………………………..7

4.Описание конструкции ………………………………………………..…...7

5.Технология изготовления образца………………….…………………….12

7.Выводы……………………………………………………………………..13

Список литературы………………………………………..…………………….14

Приложения: |

|

|

1. |

Проектировочный расчет образца силовой части воздушного |

|

|

тормоза........................................................................................................ |

15 |

2. |

Чертежи образца силовой части воздушного тормоза………………...33 |

|

2

Введение

Композиционный материал (КМ), композит - сложная система, состоящая как минимум из двух компонентов: наполнителя и матрицы, имеющих, в отличие от металлических сплавов, четкую границу раздела между ними, и определяющая свои свойства в зависимости от объемного соотношения компонентов, их структуры и технологии изготовления.

Задача наполнителя (армируших элементов) - воспринять нагрузку. В

качестве наполнителя в КМ применяются высокопрочные углеродные,

стеклянные, органические и другие волокна, нити или ткани, частицы алюминия,

карбида кремния, а также проволока из стали, титана, бериллия и другие материалы.

Задача матрицы - распределить нагрузку на наполнитель, включить его в работу, обеспечить технологичность всего композита и защитить от повреждения.

Поэтому матрица обладает непрерывностью и монолитностью по всему объему и в ней должно быть обеспечено равномерное, без касания между собой,

распределение армирующих (усиливающих) волокон наполнителя при заданном их объемном содержании. Матрицу называют также связующим элементом в КМ.

В настоящее время наиболее широко в конструкции самолета используются композиты с волокнистым наполнителем, равномерно распределенным в пластичной полимерной матрице, т.е. волокнистые полимерные композиционные материалы, пластики.

Как правило, элемент конструкции из полимерного волокнистого композиционного материала представляет собой многослойный пакет,

составленный из жестко скрепленных между собой в одно целое, одно-

направленных или тканых слоев с различными толщинами и углами ориентации волокон. Свойства такого материала определяются свойствами отдельных слоев и структурой пакета (схемой армирования).

Под структурой пакета, понимается количество слоев по толщине элемента, углы ориентации волокон отдельных слоев, относительное содержание

3

слоев разной ориентации и порядок расположения по толщине элемента отдельных слоев с определенной ориентацией волокон.

Таким образом, основным первоначальным структурным элементом волокнистых в слоистых КМ является однонаправленный слой (монослой),

состоящий аз полимерной матрицы и одного слоя армирующего непрерывного волокна (или армирующей ткани), уложенного в одном направлении.

Конструктивным и технологическим элементом узлов и деталей аз сложных КМ, обладаниям качеством монослоя, можно рассматривать так называемый,

препрег. Препрег - это промежуточный полуфабрикат, представляющий собой наполнитель (армирующий элемент) в виде ленты, жгута, ткани, пропитанный связующим (материалом матрицы) в определенном объемном соотношении и предварительно (не полностью) отвержденный. Препрег может оставаться в не полностью отвержденном состоянии длительный срок: при нормальной тем-

пературе - три месяца, при пониженной - до года. Готовый препрег обычно представляет собой рулоны или пакеты ленточного калиброванного материала с разделительной пленкой между слоями.

После формования композитного элемента конструкции при необходимости осуществляется его доработка, которая может состоять в подрезании торцев,

сверлении крепежных отверстий и других видах механической обработки. Для соединения с другими деталями применяют клеевые соединения, механическое крепление, штифтовые соединения, промежуточные металлические законцовки.

Таким образом осуществляется важнейшее достоинство композитов -

возможность создавать из них элементы конструкций о заранее заданными свойствами, наиболее полно отвечавшими характеру и условиям работы деталей и конструкции в целом. Многообразие армирующих и матричных материалов, а

также схем армирования, используемых при создании конструкции из композита,

позволяет направленно регулировать прочность, жесткость, вязкость разрушения,

уровень рабочих температур и другие свойства путем подбора состава, изменяя соотношения компонентов, микроструктуры и макроструктур композита.

4

Широкое внедрение в производстве ЛА полимерных композиционных материалов повлекло за собой принципиальные изменения в проектировании,

технологии изготовления и оборке агрегатов ЛА, позволило снизить их массу и

стоимость, повысить экономичность и эксплуатационные характеристики.

Переход на КМ открывает нетрадиционные возможности в мате-

риаловедении, связанные с конструированием материалов с заранее заданными физико-механическими свойствами под конкретные изделия, предназначенные для эксплуатации в требуемых условиях. Появляются возможности оптимизации конструкции за счет рационального выбора схемы укладки слоев с учетом как прочностных требований, так и условий аэродинамики и перераспределения нагрузок, что затруднительно достичь при использования металлических конструкций. Снижение массы конструкции ЛА достигается не только заменой металлических деталей на детали из КМ, но также за счет уменьшения конструктивных и технологических разъемов, снижения количества деталей и

крепежа, замены металлического крепежа клеевыми соединениями. |

|

|

||||

Проектирование |

конструкций |

из |

КМ |

задача |

сложная |

и |

многопараметрическая. Проведение экспериментально - теоретических исследований позволяет на начальных этапах проектирования избежать ошибок,

которые могут привести при серийном производстве к массовому браку.

Применение САПР позволяет повысить эффективность проектирования, снижая трудозатраты, позволяет повысить экономическую эффективность при производстве, автоматизировать процесс производства. В ходе работы при проектировании образца силовой части воздушного тормоза магистрального самолета использовалась САПР высокого уровня CATIA.

Работа посвящена разработке, исследованию и внедрению в производство принципиально новых конструктивно - технологических решений и способов изготовления композиционных конструкций и их соединений.

5

|

1 Актуальность работы |

|

|

|

Весовое, |

технологическое и |

экономическое |

совершенство |

|

летательных аппаратов в настоящее время может быть достигнуто: |

|

|||

- широким применением волокнистых композиционных материалов |

на |

|||

основе углеродных, стеклянных или органических волокон в высоконагруженных элементах самолетов и вертолетов - таких как крыло, горизонтальное и вертикальное оперение, включая поверхности управления (рули, элероны,

закрылки), воздухозаборники, панели и отсеки фюзеляжа, щитки шасси,

тормозные щитки, хвостовые балки, лопасти несущего и рулевого винтов, валы трансмиссии;

-выбором наиболее рациональной конструктивно-силовой схемы и типа конструкции (сотовая, подкрепленная, интегральная);

-применением наиболее эффективного технологического процесса изготовления конструкции, который бы объединял процесс изготовления материала с изготовлением конструкции в целом.

Данная работа отвечает актуальной задаче повышения весовой и технологической эффективности создаваемых конструкций, а следовательно и экономической эффективности летального аппарата.

6

2Цели работы

1.Разработка и исследование принципиально новых конструктивно -

технологических решений |

и способов изготовления композиционных |

конструкций и их соединений.

2. Проектирование образца силовой части воздушного тормоза новой

конструкции

3Постановка задачи

1.Анализ существующих конструкций.

2.Проектирование образца силовой части воздушного тормоза магистрального самолета для испытаний новой конструкции и отработки технологии изготовления.

3.Выпуск конструкторской документации для изготовления образца.

4.Анализ результатов.

3 Описание конструкции

Гасители подъемной силы (воздушные тормоза) и интерцепторы — подвиж-

ные части крыла в виде профилированных щитков (пластин), расположенные на верхней поверхности крыла впереди закрылков и служащие для управления подъемной силой. Они имеют сходную конструкцию и при выпуске отклоняются вверх, вызывая срыв потока, падение подъемной силы и увеличение сопротивления, а в убранном положении утоплены в крыло. При включении гасители подъемной силы (воздушные тормоза) отклоняются вверх симметрично на обеих половинах крыла, а при включении интерцепторов вверх отклоняется интерцептор только той половины крыла, в сторону которой надо создать крен.

Поэтому интерцепторы являются органом поперечной управляемости самолета.

Для повышения эффективности управления относительно продольной оси самолета интерцепторы размещают на большем удалении от этой оси, как

7

правило, впереди наружного закрылка, увеличивая плечо момента Мх, гасители подъемной силы размещают впереди внутреннего закрылка, наоборот, уменьшая плечо момента Му на случай несимметричного отклонения тормозных щитков.

Использование гасителей подъемной силы (тормозных щитков) при заходе на посадку позволяет уточнять заход, увеличивая крутизну планирования, так как при отклонении этих средств механизации уменьшается подъемная сила крыла и увеличивается его сопротивление (ухудшается аэродинамическое качество). Ис-

пользование этих средств при пробеге после приземления позволяет сократить L,

так как они не только увеличивают сха, но и путем срыва потока, обтекающего закрылки, резко уменьшают подъемную силу крыла, самолет проседает, что приводит к увеличению сил сцепления колес с поверхностью ВПП и позволяет более эффективно использовать тормоза. В этом случае включение гасителей подъемной силы блокируют с началом обжатия амортизации основных опор шасси.

Применение интерцепторов возможно как совместно с элеронами, так и вместо них, например с дифференциально отклоняемыми половинами цельноповоротного ГО (когда вся хвостовая часть крыла занята закрылками).

Включение интерцепторов блокируют для повышения эффективности управления по крену с отклонением штурвала (ручки) после отклонения последних на 2...30 от нейтрального положения. Углы отклонения интерцепторов δинт = 55-60°.

Серьезным недостатком интерцепторов является эффект запаздывания в изменении подъемной силы, присущий начальному моменту в отклонении интерцепторов, что ухудшает маневренные характеристики самолета.

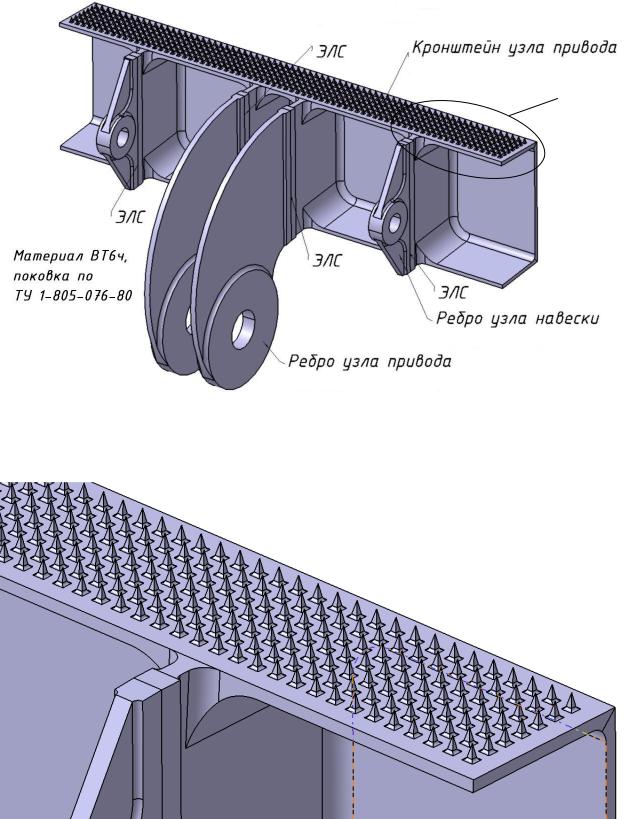

Конструкция образца силовой части воздушного тормоза состоит из следующих элементов: узла привода состоящего из кронштейна узла привода,

ребер привода и ребер навески соединенных между собой электронно-лучевой сваркой, выполненных из титанового сплава ВТ6ч; заполнителя сотового

COREMASTER №636 CN1-4,0-96 Company SCHUTZ; обшивок верхней и нижней

8

выполненных из однонаправленного препрега аналога КМКУ-2м.120.3-4510.45 на связующем 919-39%.

Кронштейн узла привода имеет массивы шипов-пирамидок выполненных на сопрягаемых с обшивками поверхностях методом механической обработки

(фрезерование).

Сотовые заполнители и нервюры по верхней и нижней поверхностям,

сопрягаемыми с обшивками, имеют ступенчатые переходы, т.к. количество слоев обшивки меняется по хорде воздушного тормоза. Толщина обшивки изменяется от 2,5 мм в зоне шипов до 0,52 мм в зоне законцовки.

Традиционно зона соединения композитных деталей с металлическими образуется механическими соединениями (болтовыми, заклепочными и т.д.), но при образовании отверстий в композите методом сверления перерезаются армирующие волокна, таким образом, ослабляется зона стыка. Также при этом возникает проблема сверления из-за различных плотностей материалов деталей в пакете - нужно осуществлять сверление этих деталей на разных режимах, что вызывает трудности при совместном образовании отверстий в пакете металл-

композит.

В новой конструкции предлагается применять метод раздвижки волокон до процесса полимеризации КМ с последующим формованием обшивок.

Применение шипов в зоне соединения позволяет осуществить соединение композит-металл не нарушая армирующих волокон.

9

рис. 2

Рис.1 Узел привода

Рис.2 Массивы шипов-пирамидок

10