новая папка / 5fan_ru_ПОДВЕСКА АВТОМОБИЛЯ, ТОРМОЗНАЯ СИСТЕМА АВТОМОБИЛЯ

.pdf

41

сил. Эти регуляторы устанавливают в тормозном приводе задних колес. Соотношение давлений по линейному закону составляет pЗ  pП ≥1.

pП ≥1.

Регулирующим параметром является прогиб задней подвески.

Давление pП в приводе передних колес сохраняют равным давлению

на выходе тормозного крана или главного тормозного цилиндра. Необходимое фактическое соотношение давлений называют регуляторной характеристикой.

У легковых автомобилей блокировка передних колес должна быть осуществлена во всем диапазоне значений коэффициента ϕ. Поэтому

чтобы не происходило существенного снижения реализуемого сцепления задних колес, целесообразно иметь ломаную регуляторную характеристику, приближающуюся к кривым оптимального соотношения давлений. Такая задача решается применением регуляторов с коррекцией давления начала регулирования. Они вступают в действие при различной нагруженности автомобиля, различных значениях давления pП и

поддерживают постоянное соотношение давлений, характеризуемое углом

α .

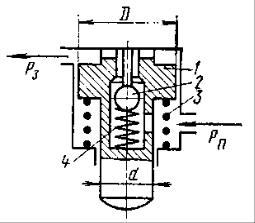

Применяемые конструкции регуляторов этого типа имеют общие принципиальные особенности. Поэтому для них может быть использована единая расчетная схема (рисунок 6.2).

Вход регулятора соединен с главным тормозным цилиндром. Поэтому под ступенчатым плунжером 1 действует давление pП . Выход

соединяется с задними колесными цилиндрами, поэтому над плунжером наблюдается давление pЗ .

Если пренебречь влиянием пружины 4 клапана 2, то на плунжер сверху действует сила давления жидкости, а снизу сила давления жидкости и упругости пружины 3 — F .

Рисунок 6.2 - Схема регулятора тормозных сил с пружиной постоянного усилия

Сила F и активные площади плунжера выбирают так, чтобы выполнялись следующие условия:

42

− при pП < pПА плунжер должен удерживаться в верхнем положении (клапан открыт);

− при pП = pПА наступает неустойчивое равновесие плунжера (начало включения);

− при pП > pПА плунжер удерживается в нижнем положении.

В последнем случае клапан 2 закрыт, а между давлением, действующим на плунжер с двух его сторон, устанавливается соотношение, вытекающее из условия равновесия плунжера,

4F + p |

π(D2 − d 2 )= p πD2 . |

(6.1) |

п |

3 |

|

Полученная зависимость представляет собой общее выражение уравнений участков АВ и БГ регуляторной характеристики, имеющих единый угловой коэффициент

tgα = (D2 − d 2 ) D2 . |

(6.2) |

|

|

|

|

Рисунок 6.3 - Регуляторная характеристика тормозных сил с коррекцией точки включения

Пружина 3 действует на плунжер с постоянной силой. Поэтому изменение величины начальной ординаты от h' до h" в зависимости от нагруженности автомобиля достигается применением упругого привода, соединяющего плунжер с балкой моста и нагружающего плунжер силой, пропорциональной деформации подвески.

Широкое распространение получили два вида привода — с торсионным упругим элементом и пружиной кручения.

6.2. Принцип действия двухконтурного гидравлического регулятора

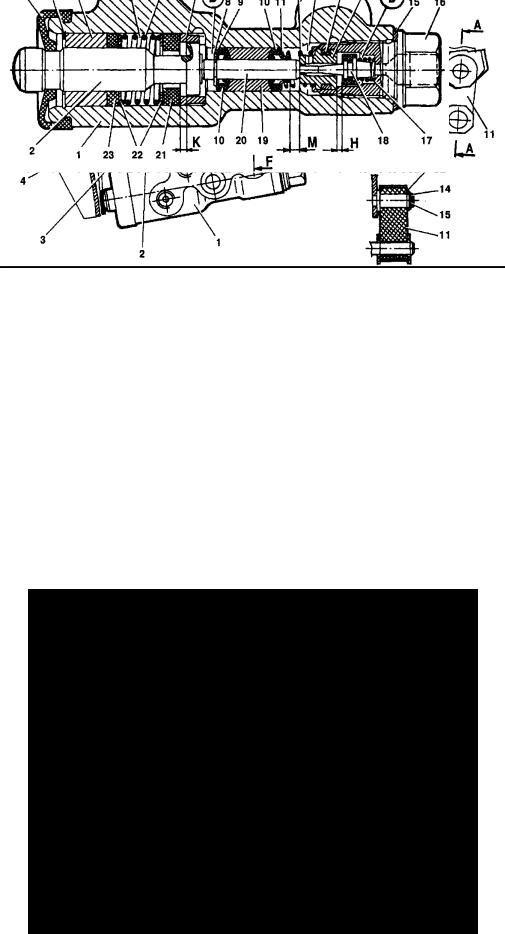

Регулятор давления 1 (рисунок 6.4) крепится к кронштейну 9 двумя болтами 2 и 16. При этом передний болт 2 одновременно крепит вильчатый кронштейн 3 рычага 5 привода регулятора давления. На пальце этого кронштейна шарнирно штифтом 4 крепится двухплечий рычаг 5. Его верхнее плечо связано с упругим рычагом 10, другой конец которого через серьгу 11 шарнирно соединяется с кронштейном рычага задней подвески.

43

Рисунок 6.4 - Привод регулятора давления:

1-регулятор давления; 2,16 - болты крепления регулятора давления; 3

-кронштейн рычага привода регулятора давления; 4 - штифт; 5 - рычаг привода регулятора давления; 6 - ось рычага привода регулятора давления; 7 - пружина рычага; 8 - кронштейн кузова; 9 - кронштейн крепления регулятора давления; 10 - упругий рычаг привода регулятора давления; 11 - серьга; 12 - скоба серьги; 13 - шайба; 14 - стопорное кольцо; 15 - палец кронштейна; А,В,С- отверстия

Кронштейн 3 вместе с рычагом 5 за счет овальных отверстий под болт крепления, можно перемещать относительно регулятора давления. Этим самым регулируется усилие, с которым рычаг 5 действует на поршень регулятора. В регуляторе имеется четыре камеры: А и D (рисунок 6.5) соединяются с главным цилиндром, В -с левым, а С - с правым колесными цилиндрами задних тормозов.

Рисунок 6.5 - Регулятор давления: 1 - корпус регулятора давления; 2 - поршень; 3 - защитный колпачок; 4,8 - стопорные кольца; 5 - втулка

44

поршня; 6 - пружина поршня; 7 - втулка корпуса; 9,22 - опорные шайбы; 10 - уплотнительные кольца толкателя; 11 - опорная тарелка; 12 - пружина втулки толкателя; 13 - кольцо уплотнительное седла клапана; 14 - седло клапана; 15 - уплотнительная прокладка; 16 - пробка; 17 - пружина клапана; 18 - клапан; 19 - втулка толкателя; 20 - толкатель; 21 - уплотнитель головки поршш;23 - уплотнитель штока поршня; 24 - заглушка; A,D- камеры, соединенные с главным цилиндром; В, С - камеры, соединенные с колесными цилиндрами задних тормозов; К,М,Н- зазоры.

В исходном положении педали тормоза поршень 2 (см. рисунок 6.5) поджат рычагом 5 (см. рисунок 6.4) через пластинчатую пружину 7 к толкателю 20 (рисунок 6.5), который под этим усилием поджимается к седлу 14 клапана 18. При этом клапан 18 отжимается от седла и образуется зазор Н, а так же зазор К между головкой поршня и уплотнителем 21. Через эти зазоры камеры А и D сообщаются с камерами В и С:

При нажатии на педаль тормоза жидкость через зазоры К и Н и камеры В и С поступает в колесные цилиндры тормозных механизмов. При увеличении давления жидкости возрастает усилие на поршне, стремящееся выдвинуть его из корпуса. Когда усилие от давления жидкости превысит усилие от упругого рычага, поршень начинает выдвигаться из корпуса, а вслед за ним перемещается под действием пружин 12 и 17 толкатель 20 вместе с втулкой 19 и кольцами 10. При этом зазор М увеличивается, а зазоры Н и К уменьшаются. Когда зазор Н выберется полностью и клапан 18 изолирует камеру D от камеры С, толкатель 20 вместе с расположенными на нем деталями перестает перемещаться вслед за поршнем. Теперь давление в камере С будет изменяться в зависимости от давления в камере В. При дальнейшем увеличении усилия на педали тормоза давление в камерах D, В и А возрастает, поршень 2 продолжает выдвигаться из корпуса, а втулка 19 вместе с уплотнительными кольцами 10 и тарелкой 11 под усиливающимся давлением в камере В, сдвигается в сторону пробки 16. При этом зазор М начинает уменьшаться. За счет уменьшения объема камеры С давление в ней, а значит и в приводе тормоза, нарастает и практически будет равно давлению в камере В. Когда зазор К станет равен нулю, давление в камере В, а значит и в камере С, будет расти в меньшей степени, чем давление в камере А за счет дросселирования жидкости между головкой поршня и уплотнителем 21. Зависимость между давлением в камерах В и А определяется отношением разности площадей головки и штока поршня к площади головки.

При увеличении нагрузки автомобиля упругий рычаг 10 (рисунок 6.4) нагружается больше и усилие от рычага 5 на поршень увеличивается, то есть момент касания головки поршня и уплотнителя 21 (рисунок 6.5) достигается при большем давлении в главном тормозном цилиндре. Таким образом, эффективность задних тормозов с увеличением нагрузки увеличивается.

45

6.3. Порядок выполнения работы

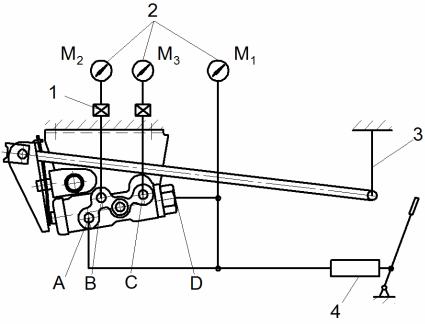

1. Установить регулятор давления на стенд и подключить его, как показано на рис. 6.6.

Рисунок 6.6 - Схема проверки регулятора давления на стенде:

1 – клапаны для прокачки; 2 - манометры; 3 - нагрузочное приспособление; 4 - цилиндр для создания давления.

2.Закрепить конец упругого рычага в нагрузочном приспособлении 3. Прокачать систему через клапан 1.

3.Проверить герметичность подсоединения регулятора к стенду (утечки не допускаются).

4.Отрегулировать усилие на упругом рычаге нагрузочным приспособлением таким образом, чтобы давление включения было 3±0,1 МПа. Для определения давления включения использовать манометры Ml и

М2.

5.Подать на входы А и D пульсирующее давление 0-8 МПа с частотой около 1 Гц. Выполнить 15-20 циклов для приработки деталей регулятора.

6.Подать на входы А и D давление 8 МПа. Показания манометра М2 должно быть 3,7-4,5 МПа. Проверить работу регулятора давления в диапазоне давления от 3 до 10 МПа на входах А и D. Давление на выходе

В(показания манометра М2) должно укладываться в заштрихованную зону (рис. 5.2). Показания манометров МЗ и М2 (см. рис. 1) не должны отличаться более чем на 0,4 МПа в диапазоне давления от 0 до 10 МПа на входах регулятора.

7.Данные занести в таблицу 6.1. Используя рис. 6.7, построить зависимости P2 = f (P1 ) и P3 = f (P1 ) .

8.Сделать выводы о работоспособности регулятора.

46

Таблица 6.1 – Результаты измерений

№ опыта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

P1

P2

P3

Рисунок. 6.7 - Диаграмма проверки работоспособности регулятора давления

1 - номинальная величина давления Р2; 2 - верхняя граница давления Р2; 3

-нижняя граница давления Р2.

6.4.Содержание отчета

1.Схема лабораторной установки.

2.Схема регулятора.

3.Расчетная формула (6.2)

4.Таблица с измерениями.

5.Диаграмма проверки работоспособности регулятора давления.

6.Выводы.

47

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Волков В. П. Теорія експлуатаційних властивостей автомобіля: Навч. посіб. для студ. вищ. навч. закл. напрямку "Інженерна механіка" / В.

П. Волков. — Х.: ХНАДУ, 2003. — 292с.

2. Чуйко Г. В. Руководство по ремонту ЗАЗ Таврия 1102 и модификации / Г. В. Чуйко. − М.: Транспорт, 1996. − 176 с.

3.Медведков В.И. Устройство и эксплуатация автомобилей ЗИЛ 130, ЗИЛ 131 / В. И. Медведков, Ю. Н. Комаров, А. Ф. Лобзин. – М.: ДОСААФ, 1984 – 384 с.

4.Вершигора В. А. Автомобили "Жигули" / В. А. Вершигора. − М.: Транспорт, 1990. − 240 с.

5.Илларионов В. А. Теория автомобиля / В. А. Илларионов. − М.:

Машиностроение, 1982. − 344 с.

48

Заказ №______от «__ »____________20_____________. Тираж______экз.

Изд-во СевНТУ