новая папка / 5fan_ru_ПОДВЕСКА АВТОМОБИЛЯ, ТОРМОЗНАЯ СИСТЕМА АВТОМОБИЛЯ

.pdf

21

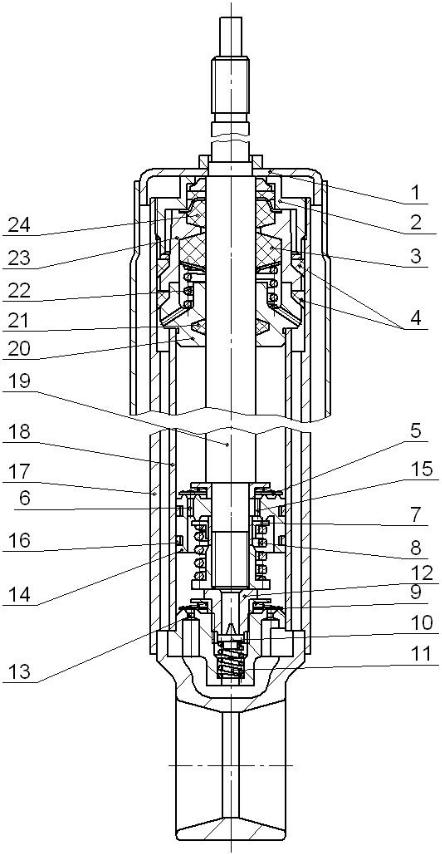

Рисунок 3.1 - Телескопический амортизатор:

1 — проушины; 2 — гайка резервуара; 3 — сальник штока; 4 — сальник обоймы; 5 —клапан сжатия; 6 — отверстия наружного ряда; 7 — клапан отдачи; 8, 11 и 22 — пружины; 9 — перепускной клапан отдачи; 10 — перепускной клапан сжатия; 12 — гайка; 13 — отверстия перепускного

22

клапана, 14 — поршень; 15 — отверстия внутреннего ряда; 16 — поршневое кольцо; 17 — корпус резервуара; 18 - рабочий цилиндр; 19 - шток поршня; 20 — направляющая штока; 21 — сальник направляющей; 23 — обойма сальников; 24 — войлочные сальники штока.

Сопротивление хода сжатия в основном пропорционально квадрату скорости перетекания.

При резком ходе сжатия и большой скорости движения поршня возросшее давление жидкости открывает перепускной клапан сжатия на большую величину, преодолевая сопротивление пружины 11, вследствие чего уменьшается нарастание сопротивления перетекания жидкости.

Во время хода отдачи поршень движется вверх и сжимает жидкость, находящуюся, над поршнем. Клапан сжатия 5 закрывается, и жидкость через внутренний ряд отверстий 15 и клапан 7 отдачи перетекает в пространство под поршнем. Необходимое сопротивление амортизатора создается жесткостью дискового клапана отдачи и его пружиной 8. При этом часть жидкости, равная объему штока, выводимого из цилиндра, через отверстия 13 и перепускной клапан отдачи 9 из полости резервуара перетекает в рабочий цилиндр 18. При резком ходе отдачи жидкость открывает клапан 7 отдачи на более значительную величину, преодолевая сопротивление пружины 8.

Сопротивление амортизатора определяется размерами отверстий в корпусах клапанов отдачи и сжатия и усилиями их пружин. Подвеска оказывает большое влияние на безопасность дорожного движения, поэтому на ее состояние всегда обращают самое серьезное внимание.

3.3. Силовые характеристики амортизатора

Усилие на штоке поршня в зависимости от скорости можно рассчитать по следующим формулам:

P=V 2 (SП −SШ )3 ρ

Оам 2µ2SО2

(3.1)

|

|

S 3 |

ρ |

P |

=V 2 |

П |

|

|

|

||

C |

ам 2µ2 SC2 |

||

где PО и PC - усилие отбоя и усилие сжатия соответственно. Н; Vам - скорость штока амортизатора, м/с:

SП, SШ, SО, SС - площади поршня, штока, клапана отбоя, клапана

сжатия соответственно, м.

µ = 0,7 - коэффициент расхода:

P = 900 кг/м3 - плотность жидкости.

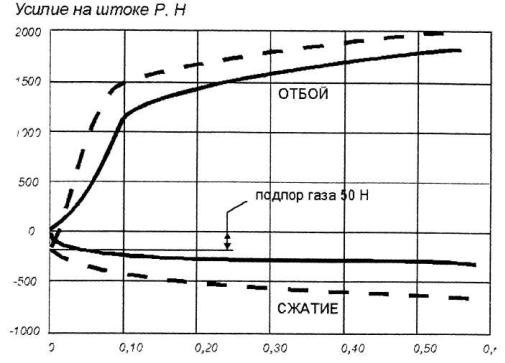

Характеристика амортизатора имеет следующий вид:

23

Скорость штока V, м/с

Рисунок 3.2 - Характеристики амортизаторов

Сплошной линией изображена характеристика обычного телескопического жидкостного двухтрубного амортизатора, пунктиром - характеристика газового двухтрубного.

3.4 Порядок выполнения работы

1.Изучить устройство телескопического амортизатора

2.Зарисовать кинематическую схему амортизатора с указанием основных деталей амортизатора

3.Измерить диаметры поршня и штока. Рассчитать площадь поршня

иштока, нанести их на кинематическую схему

4.Измерить ход штока амортизатора, нанести его на кинематическую

схему

5.Измерить диаметры калиброванных отверстий каждого клапана. Рассчитать суммарные площади отверстий клапанов, нанести их на кинематическую схему.

6.Определить жесткости пружин клапана, нанести их на кинематическую схему

7.Определить рабочий ход каждого клапана

8.Рассчитать усилие пружин клапанов при максимальном ходе клапанов

9.Рассчитать площади тарелок клапанов сжатия и отбоя

10.Определить скорости штока, при которых полностью открываются клапаны сжатия и отбоя

11.Построить силовую характеристику амортизатора P = f (Vaм)

12.Сделать выводы

24

3.5. Порядок проведения теоретических расчетов:

Усилие на поршне цилиндра:

|

|

|

|

|

|

|

F1сж = P S П |

|

|

|

|

|

|

(3.2) |

|||||||

|

|

|

|

|

|

|

F1отб = P (S П − S ШТ ) |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

где P - давление в цилиндре, |

S П , S ШТ - площадь поршня и площадь |

||||||||||||||||||||

штока соответственно. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Усилие на штоке амортизатора: |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

F2 = F1 U |

|

|

|

|

|

|

(3.3) |

|||||

где U - передаточное число стенда. |

|

|

|

|

|

|

|

|

|||||||||||||

Усилие механических потерь: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

где P0 |

|

|

|

|

|

|

F0 = P0 SП U |

|

|

|

|

|

(3.4) |

||||||||

- давление при |

котором |

не |

может осуществляться |

сжатие |

|||||||||||||||||

(растяжение) амортизатора. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Значение эффективной силы сжатия на ходе сжатия и растяжения: |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

F2′ = F2 − F0 |

|

|

|

|

|

(3.5) |

|||||||

Скорость перемещения на ходе сжатия и отбоя: |

|

|

|

|

|||||||||||||||||

|

|

|

|

|

V |

= |

h |

|

, |

|

V |

= |

h |

|

|

|

(3.6) |

||||

|

|

|

|

|

t |

|

t |

|

|

||||||||||||

|

|

|

|

|

СЖ |

|

|

|

|

|

ОТБ |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

СЖ |

|

|

|

|

|

|

ОТБ |

|

|

|

|

||

где tСЖ , tОТБ - время хода отбоя и хода сжатия, h |

- ход амортизатора. |

||||||||||||||||||||

Таблица 3.1 – Экспериментальные данные и результаты расчетов |

|||||||||||||||||||||

PСЖ , |

PОТБ , |

tСЖ , |

tОТБ , |

|

F1сж , |

|

F1отб , |

|

|

F2сж , |

F2отб , |

F0 , |

|

F2′сж , |

F2′отб , |

VСЖ , |

VОТБ , |

||||

МПа |

МПа |

с |

с |

|

Н |

|

|

Н |

|

|

Н |

|

|

Н |

Н |

|

Н |

Н |

м/с |

м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25

4. ЛАБОРАТОРНАЯ РАБОТА №18 ИЗУЧЕНИЕ УСТРОЙСТВА И ПРИНЦИПА ДЕЙСТВИЯ ТОРМОЗНЫХ

СИСТЕМ АВТОМОБИЛЯ ЗАЗ-1102 «ТАВРИЯ» Цель работы: изучить устройство и принцип действия гидравлических тормозных систем; изучить основы расчета тормозных систем.

4.1. Теоретический раздел

4.1.1. Устройство тормозных систем Автомобиль «Таврия» оснащен следующими тормозными системами с основными техническими характеристиками:

Рабочая тормозная система, тип |

гидравлический, с разделением |

привода |

гидравлического привода по |

|

диагональной схеме на колесные |

|

тормозные механизмы, |

|

сигнализацией об аварийном |

|

состоянии тормозной системы, с |

|

автоматической регулировкой |

|

зазора между колодкой и рабочей |

Тип тормозов: |

поверхностью |

|

|

передних |

дисковые, с плавающей скобой с |

|

закрытыми направляющими |

задних |

барабанные с плавающими |

Передний тормоз: |

колодками |

|

|

наружный диаметр диска, мм |

235 |

средний радиус трения диска, мм |

99 |

рабочая площадь передних |

112 |

тормозов, см2 |

|

толщина диска, мм |

10 |

минимальная толщина диска при |

8 |

эксплуатации, мм |

|

толщина фрикционной накладки, |

11 |

мм |

|

минимальная толщина |

1 |

фрикционной накладки |

|

(при износе), мм |

|

Задний тормоз: |

|

внутренний диаметр барабана, мм |

180 |

ширина тормозной накладки, мм |

30 |

рабочая площадь задних тормозов, |

194 |

см2 |

|

толщина фрикционных накладок, |

5 |

мм |

|

26 |

|

минимальная толщина |

1 |

фрикционной накладки (при |

|

износе), мм |

|

Диаметр главного тормозного |

19 |

цилиндра, мм |

|

Диаметр колесного цилиндра |

45 |

переднего тормоза, мм |

|

Диаметр колесного цилиндра |

16 |

заднего тормоза, мм |

|

Стояночная тормозная система |

с ручным механическим тросовым |

|

приводом, действует на колодки |

|

задних колес |

Рабочая тормозная система с гидравлическим приводом обеспечивает регулирование скорости автомобиля и его остановку с необходимым замедлением. Состоит рабочая тормозная система из двух независимых контуров для торможения передних и задних колес по диагонали (левое переднее — правое заднее, правое переднее — левое заднее). Для этой цели в главном тормозном цилиндре имеются две независимые полости с двумя поршнями. Бачок с двумя полостями и двумя шлангами питает каждую полость в отдельности.

Два независимых гидравлических контура с диагональным разделением значительно повышают безопасность вождения автомобиля. При отказе одного из контуров в качестве тормозной системы используется второй контур, с достаточной эффективностью обеспечивающий остановку автомобиля.

Тормозной механизм переднего колеса — дисковый, с подвижной скобой, смонтированной на поворотном кулаке. Дисковый тормоз хорошо вписывается в колесо, имеет небольшую массу и небольшое количество деталей, довольно прост при разборке и сборке (рисунок 4.1,4.2).

В переднем тормозе вращающимися деталями являются: диск тормоза 5, фланец ступицы 2 и ступица 3. Невращающимися — поворотный кулак 10, скоба 13, тормозные колодки 17 и грязезащитный кожух — 6.

Тормозной механизм заднего колеса — барабанный с автоматической регулировкой зазора между колодками и барабаном (см. рис. 4.3). Он смонтирован на стальном штампованном щите 11 и крепится к балке задней подвески совместно со ступицей тремя болтами 12 и 14. В нижней части щита одним из болтов крепления щита (длинный болт) крепится опора колодок 23. В верхней части щита двумя болтами крепится колесный цилиндр тормоза 20. Тормозные колодки стянуты верхней19 и нижней 15 пружинами, которые поджимают колодки к упорам поршней колесного цилиндра и к нижней опоре 23. От бокового смещения в нижней части колодки удерживаются пазами нижней опоры, а в средней прижимными пружинами 17. Вследствие нежесткого соединения колодок

27

Рисунок 4.1- Тормоз передний с поворотным кулаком и ступицей 1—болт крепления фланца ступицы; 2 — фланец ступицы; 3—ступица; 4— гайка крепления колеса; 5 — диск тормоза с болтами; 6— кожух грязезащитный; 7—болт; крепления кожуха; 8—кольцо стопорное; 9— подшипник; 10 — кулак поворотный; 11; —чехол защитный; 12 — палец направляющий; 13— скоба; 14—гайка крепления пальца: 15 — поршень; 16 — чехол защитный поршня; 17—колодка тормоза; 18—колпачок защитный; 19— клапан выпуска воздуха; 20— пружина колодок, 21— кольцо уплотнительное поршня

Рисунок 4.2- Детали переднего тормозного механизма 1-пружина колодок 2- скоба тормоза; 3 — кольцо уплотнительное поршня; 4—поршень; 5—чехол защитный; 6—колодка тормоза; 7— диск тормоза; 8—болт; 9—гайка крепления колеса; 10—чехол защитный пальца; 11— палец направляющий

28

со шитом тормоза, они самоустанавливаются в момент касания с тормозным барабаном, что улучшает эффективность торможения и приводит к более равномерному износу накладок колодок.

Рисунок 4.3- Детали заднего тормозного механизма 1 — щит тормоза; 2 — болт крепления рычага разжимного; 3 — рычаг; 4 —

колодка тормоза; 5 — опора колодок; б — пружина нижняя; 7 — накладка фрикционная; 8—пружина прижимная колодок; 9—пружина верхняя, 10— планка распорная; 11 —гайка; 12 — пластина демпферная; 13 — цилиндр в сборе; 14—поршень; 15 — кольцо упорное; 16—цилиндр; 17 — клапан выпуска воздуха; 18—колпачок защитный; 19 — стержень; 20— колпак; 21— манжета: 22—болт крепления цилиндра; 23 — болт крепления опоры колодок

Рисунок 4.4- Цилиндр колесный заднего тормоза в сборе 1 — цилиндр; 2 — кольцо упорное; 3 — манжета: 4—поршень; 5 — колпак

Гидравлический привод к тормозам передних и задних колес состоит го подвесной педали (рис. 4.5) тормоза 13, толкателя 16,

29

соединенного с главным тормозным цилиндром 1 и выключателя стопсигнала 7, служащего одновременно верхним упором педали. Педаль тормоза крепится на одной оси 4 с педалью сцепления 19 в специальном кронштейне 5 и установлена на двух пластмассовых втулках 17.

Главный цилиндр тормоза (рис 4.6) крепится на двух шпильках к кронштейну педалей. В полости главного цилиндра 4 расположены последовательно два поршня 8 и 5, каждый из которых управляет своим контуром. С наружной стороны в канавку поршня установлена резиновая манжета низкого давления 9, а с внутренней стороны — плавающая манжета высокого давления 6. Уплотнительная манжета высокого давления поджимается пружиной 12 к торцу распорной втулки 11, другой конец пружины упирается в чашку 13. С противоположной стороны чашку 13 постоянно поджимает возвратная пружина поршней 3, упираемая в шайбу упорную 7. Ход поршня в цилиндре ограничивается стопорным болтом 10, конец которого входит в паз поршня. Поршень передней полости 8 в цилиндре создает давление в контуре: правый передний— левый задний тормоз.

Поршень задней полости имеет аналогичное устройство по уплотнению и ограничению хода. Поршень задней полости создает давление в контуре: левый передний — правый задний тормоз.

На поршень передней полости 8 действует толкатель педали тормоза. Когда главный цилиндр находится в нерабочем состоянии, плавающая манжета высокого давления 6 удерживается от соприкосновения с поршнем распорной втулки 11, упирающимся в установочный болт поршня 10 передней полости. В таком положении главный цилиндр питается жидкостью от бачка через проходы, открываемые благодаря расположению манжеты распорной втулкой и поршня.

При нажатии на педаль тормоза поршень передней полости передвигается вперед и соприкасается с манжетой высокого давления 6, прижимаемой к поршню пружиной 12. С этого момента прекращается сообщение с питательным бачком и начинает возрастать давление перед поршнем передней полости. Это давление передается на поршень задней полости 5, который, перемещаясь, также перекрывает сообщение с питательным бачком. Таким образом, в системе гидропривода повышается давление, которое приводит в действие поршни колесных цилиндров.

Манжеты высокого давления 6 имеют сечение тороидальной формы, наружный диаметр которых в свободном состоянии чуть превышает внутренний диаметр цилиндра, если кольца, не подвергаются действию давления тормозной жидкости, то только средний наружный пояс манжет соприкасается с зеркалом цилиндра, а края не соприкасаются.

Под действием тормозной жидкости радиальное и осевое давление заставляет резиновые манжеты (кольца) расширяться, создавая таким образом уплотнение с зеркалом цилиндра.

Сторона манжеты, обращенная к поршню, прижимается к зеркалу цилиндра, а противоположная сторона, омываемая жидкостью под

30

давлением, сохраняет свою закругленную форму и остается отделенной от зеркала цилиндра даже при перемещении.

Рисунок 4.5- Гидравлический привод рабочей тормозной системы 1—цилиндр главный в сборе; 2—гайка крепления кронштейна педалей; 3— защелка; 4 — ось педалей; 5—кронштейн педалей; 6 — пружина: 7 - включатель стоп-сигнала; 8—контргайка; 9 — кронштейн включателя; 10— наконечник включателя; 11—упор на педали; 12—палец; 13 — педаль тормоза; 14 — вилка толкателя; 15 — контргайка; 16—толкатель; 17— втулка педали; 18 — шплинт; 19—педаль сцепления; 20 — фиксатор; 21 - упор; Б — свободный ход педали тормоза; В—свободный ход толкателя поршня

Рисунок 4.6 - Главный тормозной цилиндр 1 — пробка; 2 — прокладка; 3 — пружина поршня; 4 — цилиндр; 5 —

поршень задней полости; 6—манжета уплотнительная высокого давления; 7—шайба упорная; 8 — поршень передней полости; 9 — манжета уплотнительная низкого давления; 10—-болт установочный; 11—втулка распорная, 12 — пружина чашки; 13 —чашка