- •6. Устройства для обезвоживания шликеров

- •6.1. Аппараты для механического удаления воды (фильтрпрессы)

- •6.1.1. Фильтр-прессы (рамные и камерные)

- •Рабочая камера

- •6.1.2. Фильтр-пресс с эластичной мембраной

- •Рабочая камера

- •6.1.3. Возможные пути создания автоматических фильтр-прессов на примере фпакм (фильтр-пресс автоматический с механическим зажимом)

- •Рабочая камера

- •6.2. Распылительные сушилки (рс)

- •6.2.1. Рс ниистройкерамика, как пример брс со сжиганием газа внутри сушилки

- •6.2.2. Рс Минского комбината строительных материалов (мксм) как пример брс со сжиганием газа вне сушилки

- •6.2.3. Рс Госниистройматериалов (гсм)

- •Характеристики модернизированных рс

- •6.3. Сушилка в кипящем слое фирмы Glatt

- •Рабочая камера

- •6.4. Грануляторы

- •6.4.1. Гранулятор фирмы Vomm

- •Рабочая камера

- •6.4.2. Рс и грануляторы

- •6.5. Перспективы дальнейшего совершенствования

6. Устройства для обезвоживания шликеров

Подготовка формовочных масс включает в себя смешивание полусухих, пластичных и шликерных масс, введение временной технологической связки, в том числе воды, обезвоживание масс для получения из шликера пластичной массы или порошка.

Существует несколько способов обезвоживания водных шликеров, различающиеся по энергозатратам на 1 кг удаляемой воды

1.Механический (фильтрование), 0,001-0,002 кВт-ч/кг. воды.

2. Элекрофоретические (электрокинетические), 0,1-0,2 кВт-ч/кг. воды.

3. Термические (сушка), 0,85-1,2 кВт-ч/кг. воды.

Керамические порошки высокодисперсные и обычно плохо фильтруются. В вакуумных фильтрах движущая сила <0,1 МПа (атмосферное давление), что недостаточно для высокой производительности процесса обезвоживания, поэтому применяют фильтр-прессы, где движущая сила больше (1,2 МПа). Поскольку порошки абразивные и мелкие, то фильтровальная ткань изнашивается и забивается, меняются ее фильтрующие свойства, прежде всего, гидравлическое сопротивление. Если это не учитывать с помощью компьютеров, будет меняться влажность продукта.

6.1. Аппараты для механического удаления воды (фильтрпрессы)

Существует 3 вида наиболее распространенных в технологии керамики фильтр-прессов: рамные, камерные, мембранные. Они отличаются по конструкции крепления фильтровальной ткани.

В фильтр-прессах из шликера удалением воды с помощью фильтрации получают пластичную массу.

6.1.1. Фильтр-прессы (рамные и камерные)

Загрузка: в рамных фильтр-прессах шликер подают сверху по трубе через рамы.

В камерных фильтр-прессах шликер подают в центр плит через полые винт и гайку.

Разгрузка: в рамных фильтр-прессах отфильтрованную из массы воду (фильтрат) удаляют снизу через отверстия в плитах в сливную трубу.

В камерных фильтрат удаляют снизу или сверху и снизу через отверстия в плитах в сливную трубу.

Отжатую массу (коржи) из рамы или из камеры (полости между плитами) удаляют вниз на располагаемый ниже транспортер.

|

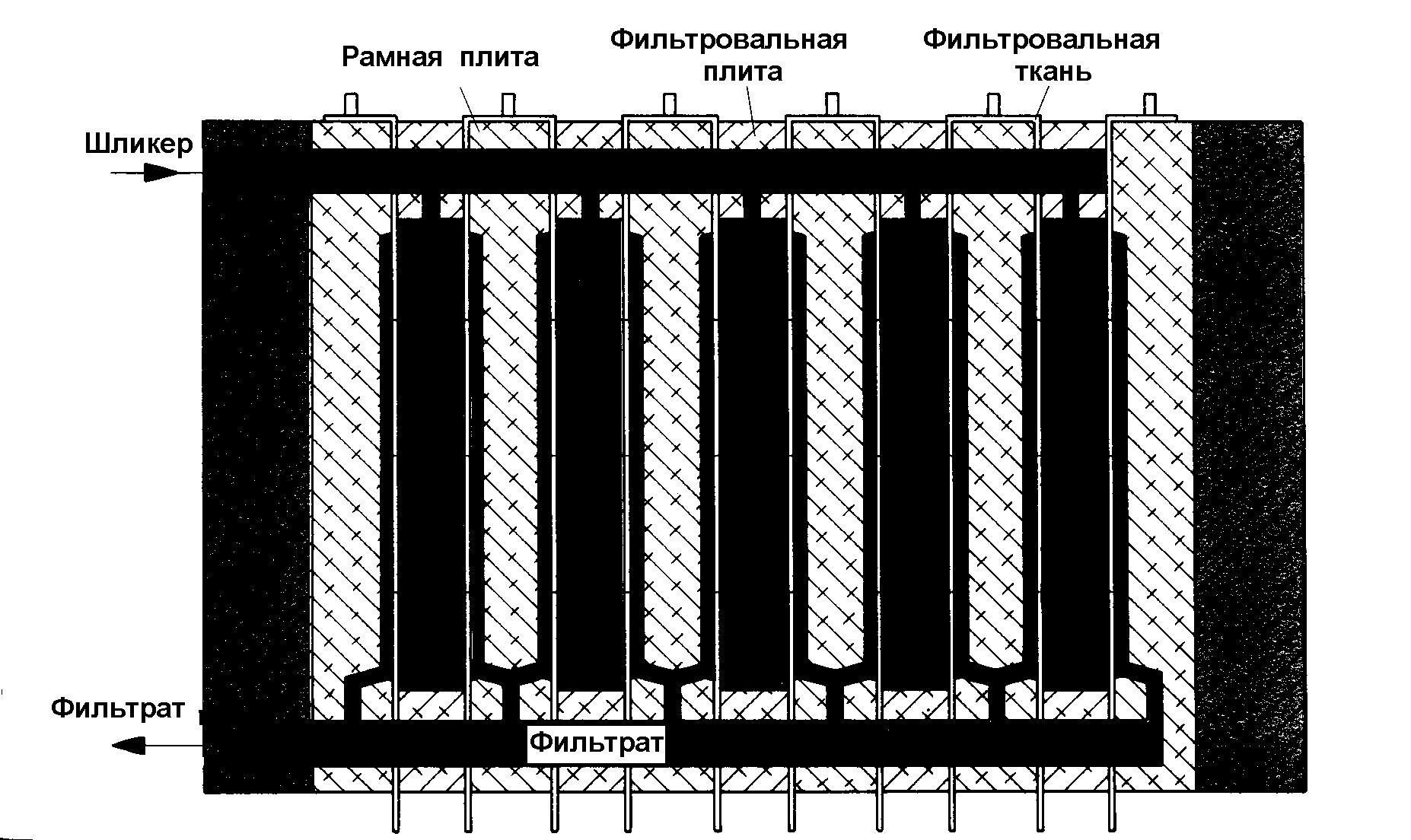

Рамный фильтр-пресс

|

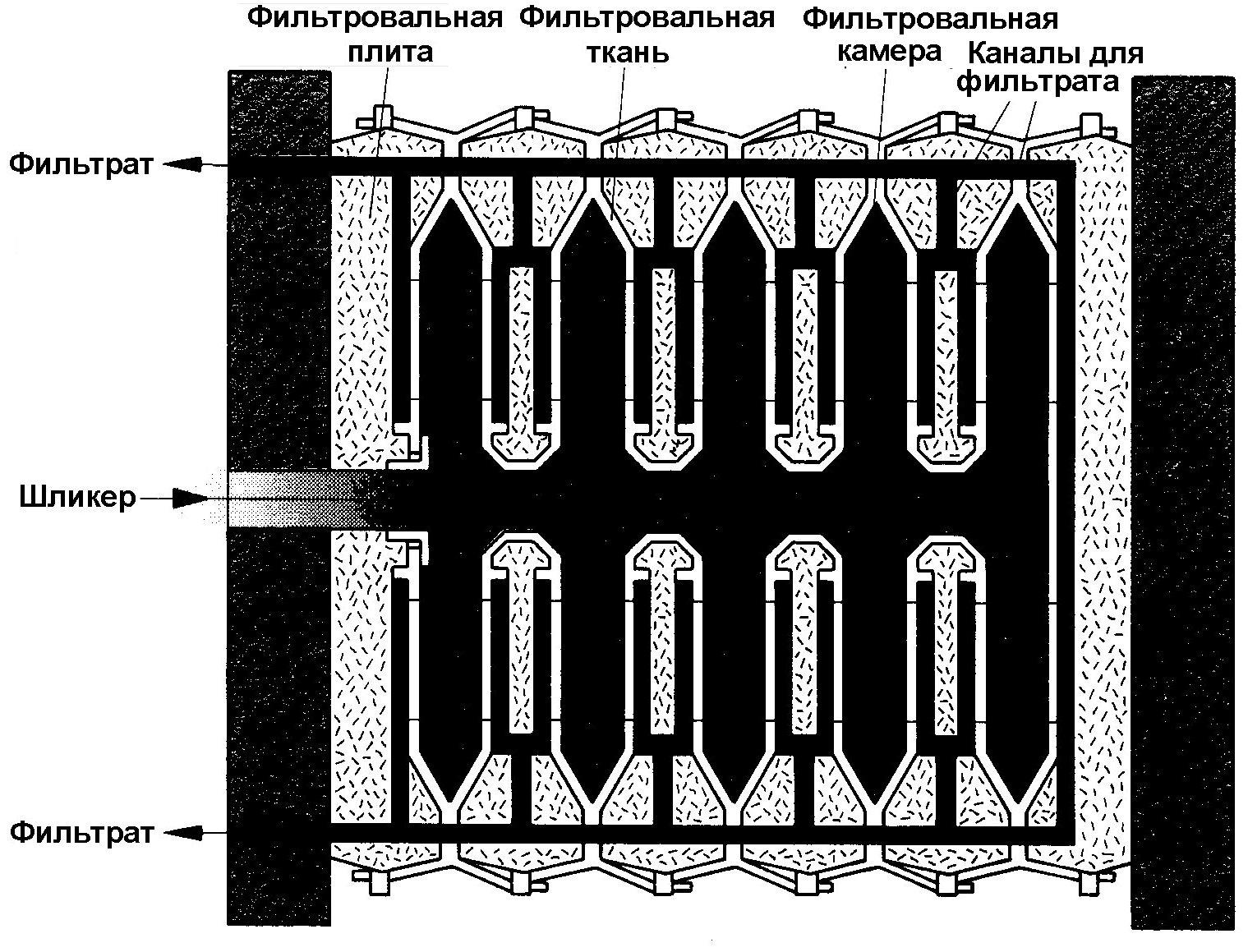

Камерный фильтр-пресс

|

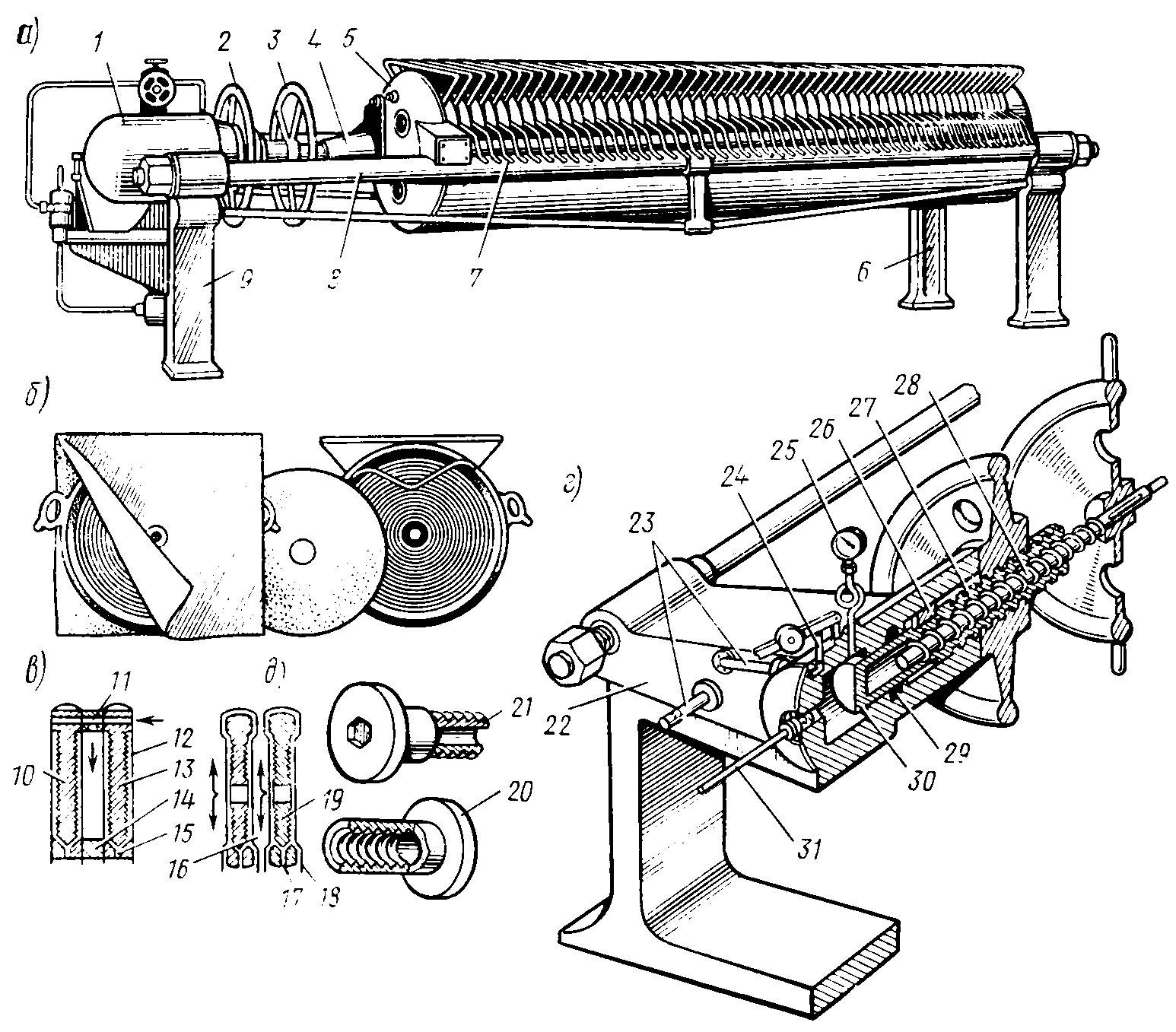

Рабочая камера

В РАМНОМ фильтр-прессе (левый рисунок сверху, левый рисунок снизу, в) осадок собирается в рамах, зажимаемых между плитами. Рама 14 (левый рисунок снизу, в) находится между плитами 10 и 13, на которые надета фильтровальная ткань 12. Шликер поступает по каналу 11, а фильтрат удаляют по каналам в плитах 15. Шликер: труба для шликера, рама, в которой собирается осадок (корж), далее перемещается фильтрат: ткань, плита, отверстия в плите, труба для фильтрата.

|

Камерный фильтр-пресс

|

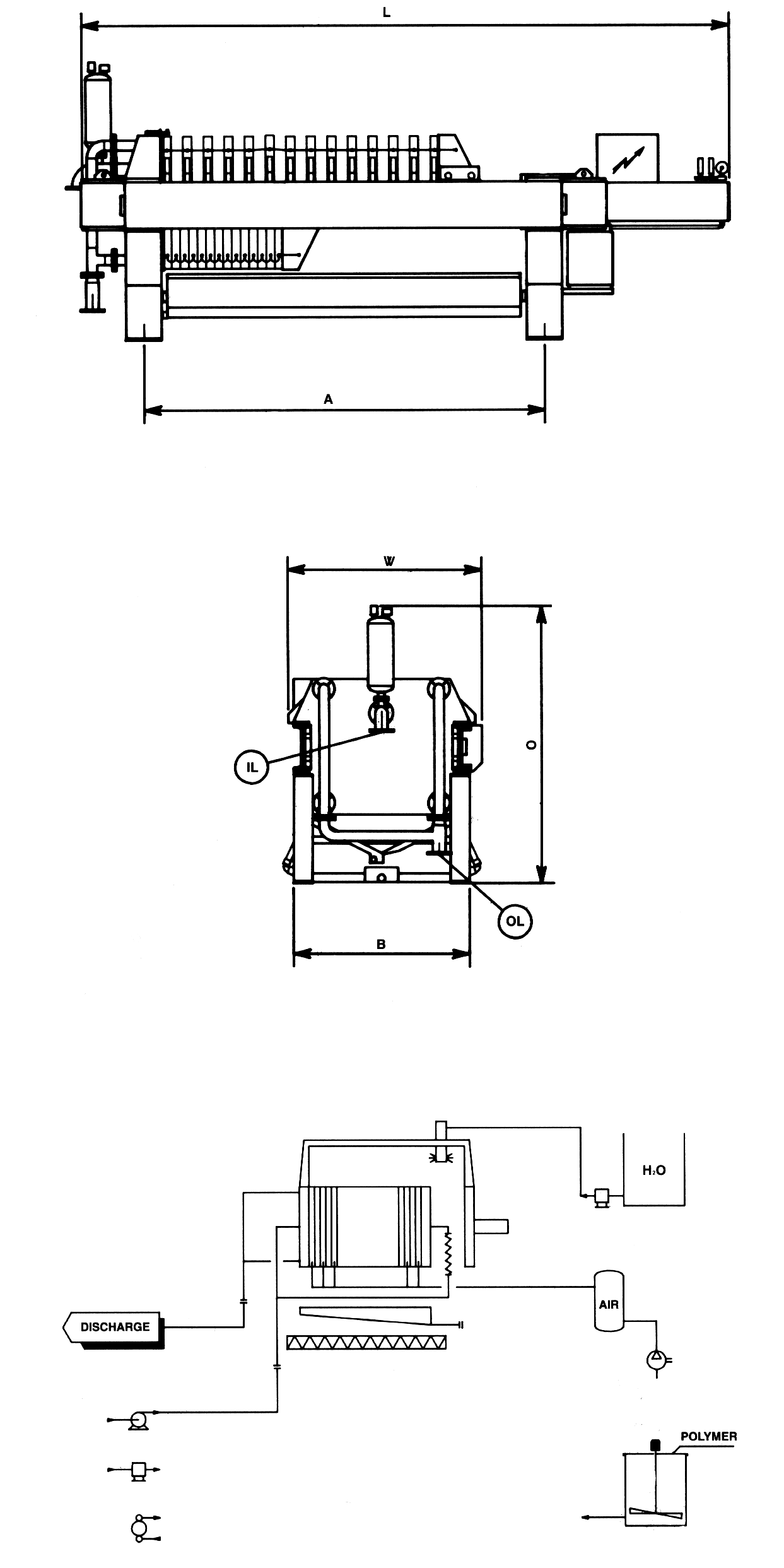

Автоматический камерный фильтр-пресс

|

В КАМЕРНОМ фильтр-прессе (правый рисунок сверху, левый рисунок снизу, д) рам нет. Ткань (в России применяют бельтинг, диагональ) надета на плиты. Между плитами образуются камеры. Перемещение шликера: полый винт 21 и гайка 20 (левый рисунок снизу, д), стягивающие плиты между собой, камера 16, в которой собирается осадок (корж). Перемещение фильтрата: фильтровальная ткань, канавки на поверхности плиты, отверстия плиты, труба для фильтрата. Давление повышают постепенно, чтобы не уплотнять осадок и не увеличивать этим его гидравлическое сопротивление. Последовательность действий не автоматизированного пресса (левый рисунок снизу, а, г): 1. Свести плиты вручную 3. 2. Гидравлическое сжатие (левый рисунок снизу, г, поршень 30). 3. Завернуть (законтрить) штурвал (левый рисунок снизу, г, 2). 4. Снять гидравлическое сжатие (отключить давление в цилиндре поршня 30). 5. Подавать шликер, ступенчато повышая давление: 0,6 - 0,8 - 1,0 - 1,2 МПа. 6. Снова включить гидравлическое давление на поршень 30, иначе не хватит сил повернуть штурвал 2. 7. Отвернуть (расконтрить) штурвал 2. 8. Развести плиты вручную штурвалом 3. 9. Извлечь коржи.

Максимальная влажность в центре, где входит шликер. Оптимальная толщина коржа составляет 20 - 30 мм. Если > 30 мм, то сильно замедляется фильтрация, если < 20 мм, то основное время будет тратиться на вспомогательные операции (сдвигание и разведение плит).

Перемещение шликера: входная труба, полость, где собирается осадок - рама (в рамном фильтр-прессе) или камера (в камерном), фильтровальная ткань, далее фильтрат удаляется по каналам в плитах и трубам.

В автоматическом прессе эти операции автоматизированы (правый рисунок снизу).

+ энергетически выгодны,

+ надежны,

- засорение фильтровальной ткани,

- непостоянная влажность во времени из-за засорения ткани,

- непостоянная влажность по сечению коржей,

- необходима массомялка для усреднения по влажности.