- •Введение

- •1. Выбор и покупка оборудования

- •1.1. Технические параметры

- •7. Нормативные параметры.

- •1.2. Экономические параметры (цена потребления)

- •1.3. Организационные параметры (условия продажи)

- •2. Оборудование для измельчения

- •2.1. Наиболее распространенные типы дробилок

- •2.1.1.Щековые дробилки

- •2.1.1. Щековая дробилка с простым движением щеки

- •Рабочая камера

- •2.1.1. Щековая дробилка со сложным движением щеки

- •Рабочая камера

- •2.1.1.3. Вибрационная щековые дробилки (Механобр)

- •2.1.2. Конусные дробилки

- •2.1.2.1. Конусная с подвижным эксцентриковым валом

- •Рабочая камера

- •2.1.2.2. Конусная дробилка с неподвижной осью

- •Рабочая камера

- •2.1.2.3. Вибрационная конусная инерционная дробилка (кид) (Механобр)

- •Рабочая камера

- •2.1.3. Валковые дробилки

- •2.1.3.1. Простая валковая дробилка

- •Рабочая камера

- •2.1.3.2. Валковая зубчатая дробилка

- •2.1.3.3. Винтовая валковая дробилка

- •2.1.3.4. Камневыделительная (дезинтеграторная) валковая дробилка

- •2.1.3.5. Дырчатые валки

- •2.1.4. Глинорезка (стругач)

- •2.1.5. Глинорыхлитель

- •2.1.5.2. Бегуны с подвижной чашей

- •Рабочая камера

- •2.1.6. Молотковые дробилки

- •2.1.6.1. Молотковая дробилка (мельница)

- •Рабочая камера

- •2.1.6.2. Дезинтегратор

- •Рабочая камера

- •2.1.6.3. Центробежная мельница (вместо дезинтегратора)

- •Рабочая камера

- •2.1.6.4. Шахтная мельница

- •Рабочая камера

- •2.1.7. Центробежно–ударные дробилки “титан д”, “дц”

- •Рабочая камера

- •2.1.8. Центробежные мельницы “мц”

- •Рабочая камера

- •2.1.9. Тенденции совершенствования дробилок

Рабочая камера

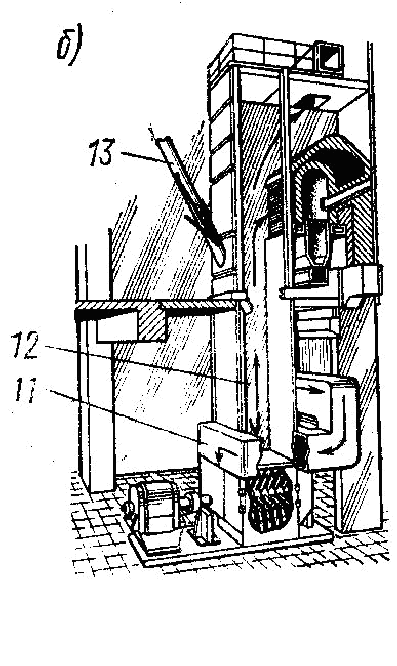

Внизу шахты 12 расположена молотковая мельница 13 (левый рисунок). Снизу подают поток воздуха. Мельница соединена с сепаратором (шахта, разделение в вертикальном потоке). В современных конструкциях (рисунок справа) используют проходные сепараторы 6 вместо шахты (эффективнее, но сложнее). Применение более совершенных сепараторов будет повышать качество продукта. Если применяют горячий газ, то можно проводить помол и сушку.

Перемещение измельчаемого материала: течка 13, шахта, молотки мельницы, бронеплиты, поток газа, вверх шахты с потоком газа. Можно из влажной глины получить сухой порошок (вместо сушилки и дезинтегратора).

+ все ++ молотковых мельниц,

+ сепарация,

+ возможность сушки,

– все – – молотковых мельниц,

– все – – шахтных сепараторов (для шахтных).

|

|

|

2.1.7. Центробежно–ударные дробилки “титан д”, “дц”

Применяют для измельчения хрупких материалов.

Загрузка сверху через загрузочную воронку 1 куски исходного материала размером до 70 – 110 мм. i = 10–100.

Разгрузка продукта снизу.

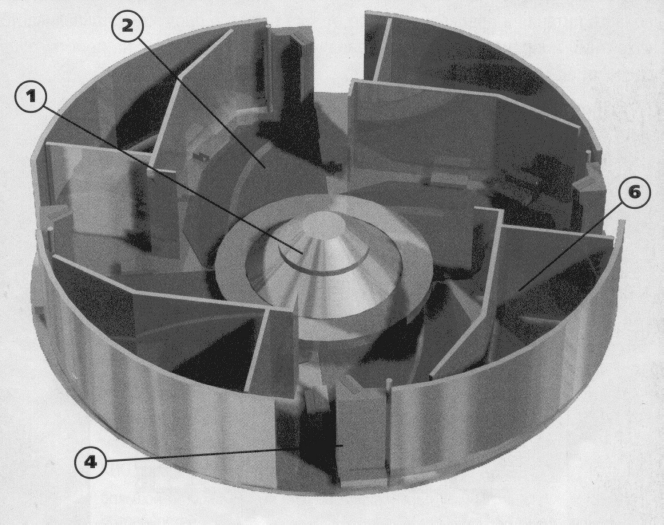

Схема центробежно–ударной дробилки “ТИТАН Д”:

1 – загрузочная воронка, 2 – разделительный конус, 3 – ускоритель, 4 – самофутерующаяся камера дробления, 5 – ротор опорного подшипника на воздушной подушке, 6 – статор опорного подшипника на воздушной подушке, 7 – воздушная камера, 8 – вентилятор высокого давления, 9 – карданный вал, 10 – центробежная муфта, 11 – электродвигатель.

|

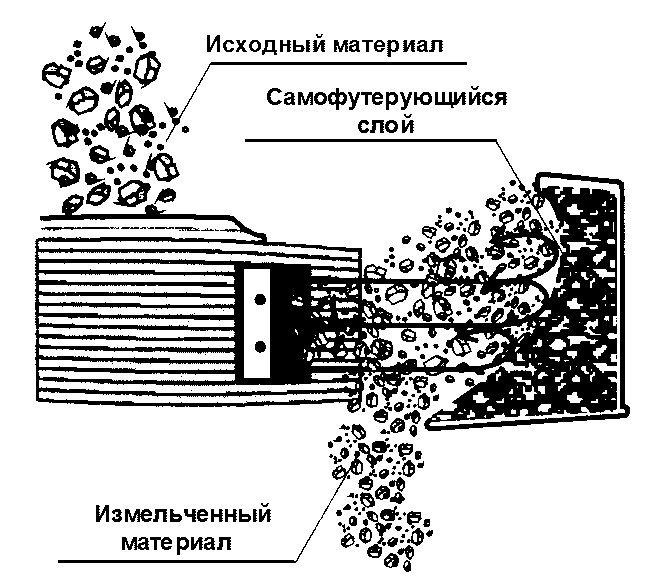

Движение измельчаемого материала в ускорителе |

Схема реализации самофутеровки | ||

|

Ускоритель: 1 – конус распределяющий загружаемый материал, 2 – область, где материал разгоняется центробежными силами, 4 – уголки (закладные элементы) из износостойкого ударопрочного материала, которые задерживают часть измельчаемого материала для формирования самофутеровки, |

Схема загрузки ускорителя по центру |

Схема загрузки ускорителя по центру и по периферии. | |

Рабочая камера

Область между выходом материала из ускорителя и самофутерующимся слоем у стенки дробилки. Куски материала поступают в ускоритель 3, разгоняются центробежными силами и ударяются о самофутерованную поверхность цилиндрического корпуса с бронеплитами. Вал ускорителя расположен вертикально и вращается на воздушном опорном подшипнике 5, 6. Скорости частиц после ускорителя при ударе: для грануляции щебня (35–45 м/с); для дробления (45–65 м/с). Самобалансирующийся опорный узел 5, 6 не вызывает вибраций, и не требуется массивный фундамент. Воздушная опора позволила реализовать на практике машины, создание которых ранее считалось невозможным в связи с высокой чувствительностью подшипниковых узлов к дисбалансам (в данной конструкции допустимый уровень дисбалансов на порядок выше). Воздушная опора позволяет увеличить скорость и крупность питания. При внезапном прекращении подачи воздуха в подшипник между 5 и 6 сохраняется небольшой зазор, т.к. под ним внизу имеется обычный опорный подшипник, на который опускается ускоритель и ротор. Производительность от 1 до 650 т/ч. При определенных режимах можно получать куски преимущественно кубовидной формы.

Перемещение измельчаемого материала: питающий конус, ускоритель, бронеплиты ускорителя, стенки неподвижного самофутерующегося корпуса, разгрузочное отверстие. Твердосплавные и чугунные закладные элементы, а также самофутеровка большинства рабочих поверхностей дробимым материалом значительно снижают износ. Затраты на быстро изнашиваемые элементы (время на замену 1–1,5 ч) составляют 0,017 $/т, а их ресурс до 220000 т.

+ воздушный подшипник и меньшая чувствительность к дисбалансам,

+ большая скорость и крупность питания,

+ самофутеровка рабочих органов,

+ все ++ молотковых мельниц,

+ варьирование скоростей дробления,

+ при режимах грануляции щебня возможно получение кусков преимущественно кубовидной формы.

– все недостатки молотковых дробилок.