vibrodiagnostirovanie-osnovnyh-uzlov-gazomotornyh-kompressorov

.pdfУДК 622.691.4.052

ВИБРОДИАГНОСТИРОВАНИЕ ОСНОВНЫХ УЗЛОВ ГАЗОМОТОРНЫХ КОМПРЕССОРОВ

С.А. Сапрыкин, ст. научн. сотр., к. т. н., УкрНИИГаз

Аннотация. Разработаны методики вибродиагностирования основных узлов газомоторных компрессоров для обеспечения своевременного обнаружения и устранения дефектов, снижения объемов ремонта и профилактических осмотров, оценки качества ремонтных работ.

Ключевые слова: компрессорная станция, газомоторный компрессор, диагностика, вибрация, шатунные подшипники, цилиндропоршневая группа, турбокомпрессор.

Введение

Серийно выпускаемые газомотокомпрессоры (ГМК) типа 10ГКН, МК8, ДР12 являются основными видами, применяемыми в нефтяной и газовой промышленности и представляют собой совокупность конструктивных узлов и деталей с различным распределением динамических нагрузок. Геометрические формы элементов конструкций ГМК не соответствуют классическим объектам, колебательные процессы в которых хорошо изучены.

Так, например ГМК МК8 состоит из двухтактного газового двигателя простого действия с газотурбинным наддувом. Восемь цилиндров двигателя расположены вертикально в один ряд, 4 компрессорных цилиндра расположены горизонтально с одной стороны и имеют общий коленчатый вал. На 1, 4, 6, 8 широких шатунных шейках располагаются два шатуна – двигателя и компрессора. На 2, 3, 5, 7 располагаются только шатуны двигателя.

Характерной особенностью ГМК является то, что они объединяют практически все возможные причины возникновения вибрационных колебаний: цикличность работы, возвратно поступательное и вращательное движение деталей, наличие пар трения и зубчатых зацеплений редукторных механизмов; возможность нарушения линии вала; подшипники скольжения и качения; наличие турбокомпрессора – вращающийся ротор; лопатки; подшипниковые узлы; перекосы и смещение ротора и т.д.

В полностью доведенной и освоенной в производстве конструкции ГМК поломки и случайные выходы из строя деталей в пределах моторесурса не должны иметь места. Однако в настоящее вре-

мя такое положение еще не достигнуто. Наработка на отказ для ГМК колеблется от 100 до 6700 часов, а время восстановления после отказа – от 50 до 6120 часов. Основная часть времени вынужденного простоя агрегатов связана с неисправностями по механическому оборудованию.

Отказы носят случайный характер, поэтому для выявления неисправности в начале ее развития и предупреждения дальнейших повреждений, приводящих к отказам и авариям, необходим систематический контроль за основными узлами. Необходимость такого контроля обусловлена еще и тем, что при эксплуатации ГМК неисправности большей частью обнаруживаются лишь тогда, когда действие их проявилось уже значительно.

Создание качественно новых методов и средств технического обслуживания ГМК с использованием современных методов вибрационной диагностики позволит своевременно проводить ремонты, не допускать аварийной остановки, сократить эксплуатационные затраты, прогнозировать остаточный ресурс. Поиск и формирование диагностических признаков неисправностей одна из важнейших задач вибрационной диагностики, определяющих успех диагностирования.

Анализ публикаций

Первые публикации о результатах диагностирования ГМК в газовой промышленности приходятся на начало 80-х годов. ГМК типа 10ГКН и МК8 ДР12 как диагностируемые объекты обладают некоторыми специфическими особенностями, не позволяющими в полной мере использовать результаты, полученные для автотракторных, судовых и тепловозных двигателей [1–3].

Применительно к ГКМ результаты исследований двигателей внутреннего сгорания оказались либо

малочувствительными, либо неустойчивыми, что не позволяет установить надежные связи, которые можно положить в основу разработки виброционной диагностики основных узлов. Для их практической реализации необходимы детальные экспериментальные и теоретические исследования. Как показали исследования, конкретные разработки по вибродиагностике основных узлов ГМК в нашей стране находятся в стадии становления.

Рассмотрены основные направления, особенности и экономическая эффективность применения систем диагностики ГМК [4-5]. Впервые разработан метод функциональной вибрационной диагностики цилиндропоршневой группы ГМК на базе теории распознавания образов. Определен комплекс достаточно информированных диагностических признаков. Однако для достоверности результатов диагностирования требуется учет большого числа характеристик вибрационного сигнала и термодинамических параметров работы ГПА [6]. Их применение требует значительных доработок для применения в эксплуатационных условиях с учетом конструктивных узлов и деталей, динамических особенностей.

Анализ литературных источников и патентных исследований, связанных с вибродиагностикой ГМК в условиях эксплуатации показал, что методы определения их технического состояния не достигли еще уровня надежности, который необходим для эксплуатации. Эта проблема до последнего времени оставалась нерешенной. Отсутствие простых и надежных методов и средств виброконтроля и диагностики основных узлов ГМК стимулирует дальнейшее их развитие с целью повышения эффективности и оперативности, установления допустимых уровней вибрации.

Цель и постановка задачи

Целью исследования является разработка методик вибродиагностирования подшипниковых узлов коленчатого вала, цилиндропоршневой группы, турбокомпрессора, газовпускных клапанов.

Задачи исследования: исследование динамических процессов, которые определяют виброактивность ГМК; определение зависимостей параметров технического состояния цилиндропоршневой группы (ЦПГ), шатунных подшипников (ШП), турбокомпрессора (ТК) от вибрационных характеристик; разработка и внедрение методик вибродиагностирования основных узлов.

Научная новизна полученных результатов состоит в том, что впервые: получены, проанализированы и обобщены экспериментальные данные о вибрационном состоянии ГМК в эксплуатационных условиях КС; получены зависимости уровней вибрации в характерных диапазонах частот от

наработки, технического состояния основных узлов. В качестве новых диагностических признаков предложено использовать: вибрационные сигналы, исходящие от двух подшипников, расположенных на одной шатунной шейке коленчатого вала; величину угла между плоскостью движения шатуна и вектором максимальной амплитуды вибрации; строго фиксированный на временной оси импульсный сигнал при стабильной частоте вращения для определения разрушения антифрикционного слоя вкладыша подшипника, характерного для роторных машин; впервые в эксплуатационных условиях зарегистрирован прихват силового поршня; установлены границы допустимых уровней вибрации для определения характерных дефектов основных узлов ГМК.

Результаты исследования

Статистические данные по дефектам основных узлов были собраны за пятилетний период и проанализированы для работающих 80-ти агрегатов 10ГКН для 15-ти агрегатов МК-8 и 3-х агрегатов ДР12.

Опыт эксплуатации показал, что ремонт и замена шатунных подшипников производился в 5,4 раза больше, чем коренных подшипников ГМК 10ГКН, ДР12, а для МК8 – 2,7 раза. Замена поршней производилась 305 раз, цилиндров – 217 раз, турбокомпрессора наддува ГМК от 14 до 22 раз в год. Кроме того, существуют дефекты, которые не ведут к длительным нарушениям в работе всего агрегата. На устранение этих повреждений эксплуатационный персонал затрачивает от 0,5 до 2,0 часов. К ним относятся дефекты всасывающих и нагнетательных клапанов компрессорных цилиндров.

При несвоевременном обнаружении и устранении дефектов происходит полное разрушение вкладыша (рис. 1), что влечет за собой задир шатунной шейки или выход из строя коленчатого вала (рис. 2) со значительными материальными затратами.

Рис. 1. Полное разрушение шатунного подшипника ГМК МК8

В связи с этим возникает необходимость в проведении комплексных исследований для анализа основных динамических процессов, возникающих в ГКМ, результаты которых дали бы воз-

можность выявить параметры (и их значения), характеризующих работоспособность подшипников скольжения, цилиндропоршневой группы и турбокомпрессора.

Рис. 2. Поломка шейки коленчатого вала ГМК МК8

Так для ГМК МК8, у которого на одной шейке коленчатого вала расположены два шатунных подшипника (силовой и компрессорной части), возникает ряд сложностей для раздельного диагностирования технического состояния подшипников. При перекладке каждого из поршней удар происходит в обоих подшипниках, что приводит к одновременному возбуждению их резонансных частот. В связи с этим, ни фазовая, ни частотная селекция не дают возможности раздельно определить техническое состояние каждого из подшипников, тем более, что их частотные характеристики в большинстве случаев полностью или частично совпадают [7].

Алгоритм диагностирования основан на особенностях вибрационных сигналов при различных соотношениях зазоров. Для выделения вибрации, связанной с каждым подшипником, выбираются в пределах каждого оборота вала интервалы времени, в которые происходят соударения в подшипниках. Усреднением значений вибрации достигается исключение случайных выбросов и выделение закономерностей. После первого усреднения результат, полученный для интервала времени «активного» соударения первого подшипника, используется как пороговое значение для вибрации в интервале времени «активного» соударения второго подшипника и наоборот. Перекрестная амплитудная селекция дает возможность определить состояние – оба подшипника неисправны. При этом средние значения уменьшаются, а разброс амплитуд ударных импульсов увеличивается, что приводит к появлению сигналов, превышающих уровни амплитудной селекции. Полученные сигналы усредняются и используются в качестве диагностических признаков.

Для выделения диагностических признаков ЦПГ необходимо измерять амплитуду вибрации по периметру цилиндра в средней его части на час-

тотах, характерных для трения в сопряжении «направляющая поршень-цилиндр», определять точку с максимальной амплитудой вибрации, а в качестве параметра вибрации использовать величину угла между плоскостью движения шатуна и вектором максимальной амплитуды вибрации. Направление максимальной вибрации определяет место касания направляющей части поршня и стенки цилиндра при выбирании зазора. Полоса частот, где источником вибрации является трение, выбирается из анализа временной реализации сигналов [8].

Наиболее характерным дефектом подшипников скольжения ротора ТК является разрушение материала вкладыша. При этом практически всегда на начальной стадии развития задира и заедания существует зона дефекта, которая вызывает повышенную вибрацию при совпадении с ней вектора силы, вызванной дисбалансом. Таким образом, за каждый оборот вала возникает импульсный сигнал, который строго фиксирован на временной оси, при стабильной частоте вращения. В этом случае амплитуды импульсов, полученных при стробировании будут отличаться, что является признаком дефекта. При отсутствии дефекта вибрация в среднем за один оборот не имеет выбросов и амплитуды импульсов, полученных при стробировании, равны. Появление дефекта на внутренней поверхности подшипника может быть в любом месте, поэтому необходимо обеспечить измерение сигнала вибропреобразователя за весь период вращения. Для этого используются два вибропреобразователя, суммарный сигнал которых обеспечивает полную информацию о колебаниях подшипника. Второе назначение двух вибропреобразователей – формирование импульсов для деления периода вращения на 4 равные части [9].

В условиях эксплуатации значение частоты вращения ротора ТК является величиной нестабильной, зависящей от давления газов. Поэтому возникает необходимость определения зон, в которых могут находиться частота вращения и ее производные.

Колебания с первой гармоникой можно представить следующим выражением:

x1 =A1sin ωpt, где ωp =2 πfp. |

(1) |

Колебания, производные от первой гармоники, определяются количеством лопаток на каждой ступени

x16 =A16sin 16 ωpt ; |

x18 =A18sin 18 ωpt; |

(2) |

x24 =A24sin 24 ωpt ; |

x35 =A35sin 35 ωpt. |

|

Таким образом, при достаточном количестве параметров технического состояния и соответствующих им параметров вибрации имеется воз-

можность выбора оптимальных информативных параметров и алгоритмов диагностирования ГМК.

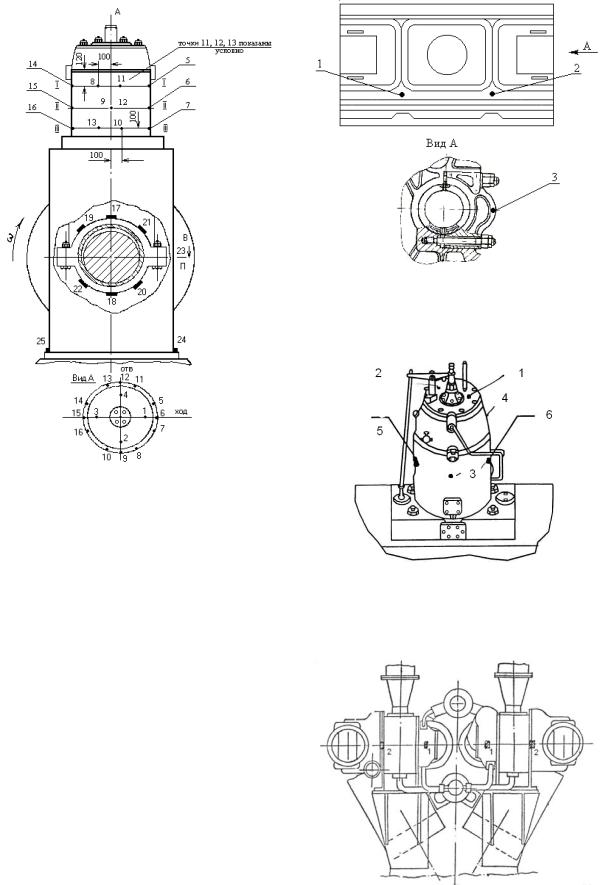

Вибрационные обследования проводились на одноцилиндровой установке ГМК 10ГКН ВНИИгаза (Россия) с целью выявления характерных признаков вибрации цилиндропоршневой группы и подшипников коленчатого вала рис. 3.

Рис. 3. Схема установки вибропреобразователей на одноцилиндровой установке ГМК 10ГКН

Исследование частотного состава вибрации ЦПГ и подшипника на одноцилиндровой установке позволили исключить влияние посторонних вибраций и шумов, возникающих при аналогичных исследованиях на развернутом ГМК в условиях эксплуатации.

На втором этапе экспериментальные исследования проводятся непосредственно в эксплуатационных условиях компрессорной станции.

Схема установки вибропреобразователей на работающем ГМК представлена на рис. 4–6.

Рис. 4. Схема установки вибропреобразователей на корпусе рамы ГМК 10ГКН: точка 1–2 со стороны смотровых люков; на корпусе коренного подшипника точка 3

Рис. 5. Схема установки вибропреобразователей на корпусе силового цилиндра: т. 3, 4, 5, 6 – по периметру С.Ц. (в средней части); т. 5, 2 – крышка силового цилиндра

Рис. 6. Схема установки вибропреобразователей на турбокомпрессоре ГМК 10ГКН

Измерительные блок-схемы для комплексных |

перемещение центра вала со стороны маховика |

исследований основных узлов представлены на |

(масляного насоса); 6–7 (8–9) – виброскорость |

рис. 7, 8. |

(виброускорение) в поперечном и вертикальном |

|

направлении; 10 – давление газов (5) 6-го силово- |

|

го цилиндра; 11–12 – давление газов в наружной |

|

и внутренней полостях 3-го компрессорного ци- |

|

линдра. |

|

На рис. 10 представлены спектры виброускорения |

|

корпуса ТК-30 с наработкой 100 час, 4000 часов. |

|

а |

Рис. 7. Блок-схема комплекса измерительных |

|

приборов для исследования ЦПГ: Д1 и Д2 – |

|

вибропреобразователи, датчик ВМТ; усили- |

|

тель заряда УЗ, магнитограф; осциллограф |

|

ОСЦ; АЦП – аналого-цифровой преобразо- |

|

ватель; АС – программный комплекс анали- |

|

затора сигналов; ПК – персональный ком- |

|

пьютер |

|

Рис. 8. Блок-схема для комплексного исследования ЦПГ, ШП, ТК: БИВ – блок измерения вибрации; ВМТ – верхняя мертвая точка; Н-115 – шлейфовый осциллограф; БИПЦВ – блок измерения перемещения центра вала ; М – магнитограф; 8-АНЧ – тензостанция; ПКА – программный комплекс анализатора; БИД – блок измерения давления в компрессорных и силовых цилиндрах

Запись контролируемых параметров с отметкой ВМТ производится одновременно на фотопленку и фотобумагу с помощью шлейфового осциллографа Н-115 рис. 9.

Рис. 9. Комплексная осциллограмма измерения параметров, ГМК МК-8

На рис. 9 показано: 1 – отметка ВМТ 1-го цилиндра, совмещённая с отметкой времени; 2–3 (4–5) –

Гц

б

Гц

Рис. 10. Спектры виброускорения корпуса турбокомпрессора ТК-30 с наработкой: а – 100 моточасов; б – 4000 моточасов; 1, 3 – аэродинамические шумы компрессора; 2, 4 – лопаточная частота компрессора. Полоса час-

тот 0–6000 Гц

Прибор СВиК-ГМК (рис. 11) является специализированным диагностическим устройством, предназначенным только для диагностирования ШП, ЦПГ и ТК ГМК в условиях эксплуатации на компрессорных станциях.

Рис. 11. Прибор СВиК-ГМК

Ниже приведены методики вибродиагностирования основных узлов ГМК. Перечень, последовательность и периодичность выполнения работ по диагностированию ГМК приведены в регламенте [10]. Работы, которые должны выполняться с одинаковой периодичностью, выполняются комплексно, через каждые 100 часов, а также в зависимости от конкретных условий.

Диагностирование силовых цилиндров производится с помощью прибора СвиК-ГМК. Вибродиагностическим параметром является уровень вибрации в полосе номер «2». Вибродиагностический параметр измеряют в двух точках на силовом цилиндре см. рис. 5. По найденному значению виброускорения определяется техническое состояние силовых цилиндров с помощью табл. 1.

Таблица 1 Уровни виброускорения ЦПГ при возникновении неисправностей

Уров- |

|

|

|

|

Техниче- |

||

ни |

Предполагаемая |

ское |

|||||

вибро- |

обслужива- |

||||||

неисправность |

|||||||

уско- |

ние |

||||||

|

|

|

|

||||

рения |

|

|

|

|

|

|

|

0 – 1,2 |

Неисправность не об- |

Не требует- |

|||||

|

наружена |

|

|

ся |

|

||

1,2 – |

Возможны: изменение |

Регулярный |

|||||

2,0 |

величины зазора меж- |

контроль за |

|||||

|

ду цилиндром и порш- |

вибрацион- |

|||||

|

нем; |

частичная потеря |

ным |

со- |

|||

|

подвижности |

ком- |

стоянием |

||||

|

прессионных |

колец; |

силовых |

||||

|

ухудшение |

|

компрес- |

цилиндров |

|||

|

сионных свойств; на- |

|

|

||||

|

рушение условий про- |

|

|

||||

|

дувки |

|

|

|

|

||

Свыше |

Возможны: |

падение |

При первой |

||||

2,0 |

мощности |

на данном |

возможно- |

||||

|

цилиндре |

и |

перерас- |

сти |

произ- |

||

|

пределение мощности |

вести |

ре- |

||||

|

по другим цилиндрам; |

монт |

|

||||

|

задир зеркала цилинд- |

|

|

||||

|

ра и юбки поршня; |

|

|

||||

|

потеря компрессион- |

|

|

||||

|

ных |

свойств |

поршне- |

|

|

||

|

вых колец; повышен- |

|

|

||||

|

ный |

износ |

деталей |

|

|

||

|

ЦПГ |

|

|

|

|

|

|

Диагностирование турбокомпрессора производится с помощью прибора СВиК-ГМК. Вибродиагностическим параметром является уровень вибрации в полосе номер «1». Вибродиагностический параметр измеряют в двух точках (рис. 6). Результат измерения вибрации в точке 1 характеризует состояние узлов «горячей» части, а в точке 2 «холодной» части турбокомпрессора. По найденным значениям виброускорения определяется техническое состояние турбокомпрессора с помощью табл. 2.

Таблица 2 Уровни виброускорения турбокомпрессора при возникновении неисправностей

Уровни |

|

|

Техническое |

вибро- |

Предполагаемая |

|

обслужива- |

уско- |

неисправность |

|

ние |

рения |

|

|

|

0–1,5 |

Неисправность |

не |

Не требуется |

|

обнаружена |

|

|

1,5–2,5 |

Возможны: дисба- |

|

Регулятор- |

|

ланс ротора; частич- |

ный кон- |

|

|

ное смятие уплотне- |

троль за |

|

|

ний; небольшие оча- |

вибрацион- |

|

|

ги разрушений ан- |

|

ным состоя- |

|

тифрикционного |

|

нием турбо- |

|

слоя подшипников; |

компрессора |

|

|

увеличенный зазор, |

|

|

|

потеря натяга заде- |

|

|

|

вание лопатками |

|

|

|

кожуха |

|

|

свыше |

Возможны: разру- |

|

При первой |

2,5 |

шение подшипни- |

|

возможно- |

|

ков; разрушение |

|

сти произве- |

|

лопаток |

|

сти ремонт |

|

|

|

|

Диагностирование ШП производится в полосе номер «3» прибора СВиК-ГМК. Вибропреобразотель устанавливается поочередно в двух точках 1 и 2, 3 и 4 и т.д. (см. рис. 4) на наружной стороне рамы ГМК в районе исследуемого подшипника. ШП находятся в исправном состоянии, если полусумма уровней вибрации в точках 1 и 2 не превышает сравнительный уровень [11].

Для определения технического состояния подшипников коленчатого вала ГМК МК8 используется частотная фильтрация вибросигнала, который регистрируется на корпусе агрегата в районе размещения коренных опор с 1-ой по 9-ю точку в трех диапазонах частот 1400–1700 Гц, 1700–2200 Гц, 2200-3100 Гц. Среднее значение виброуско-

рений в точках 2–3, 3–4, 4–5, 5–6, 6–7, 7–8, 8–9

отображают техническое состояние соответственно 2, 3, 4, 5, 6, 7, и 8 шатунных подшипников ГКМ МК-8. В табл. 3 приведены уровни вибрации в диапазоне частот 2200–3100 Гц с характеристикой возможных неисправностей подшипниковых узлов и мероприятий по техническому обслуживанию, которые необходимо провести [12].

Диагностирование с помощью прибора СВиКМК8 шатунных подшипников рекомендуется проводить на номинальной или близкой к ней мощности, так как на других нагрузках существенно увеличивается разброс значений диагностического параметра и снижается достоверность.

Аналогично разработаны технологии диагностирования ГМК ДР12.

Таблица 3 Уровни виброускорений шатунных подшипников ГМК МК-8

Величина виброускорения |

|

|

Предполагаемая неисправность |

Рекомендационное техническое |

||||

(м/с2) и номер подшипника |

|

|

обслуживание |

|||||

|

|

|

|

|

|

|

|

|

0,2 – 8 (1,4,5) |

|

|

|

Неисправность |

|

|||

0,2 – 1,6 (2,3) |

|

|

|

Не нуждается |

||||

|

|

|

|

не выявлена |

||||

0,2 – 4 (6,7,8) |

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

1,9 – 2,2 |

|

|

|

Увеличенный зазор, небольшие |

Регулярный контроль за вибраци- |

||

|

1,7 – 2,0 |

|

|

|

очаги выработки материала |

онным состоянием подшипника |

||

|

2,0 – 1,9 |

|

|

|

|

вкладыша |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

2,3 – 3,1 |

|

|

|

Задиры поверхностей скольже- |

Регулярный контроль за уровнем |

||

|

|

|

|

вибрации, при первой же возмож- |

||||

|

2,1 – 2,6 |

|

|

|

ния, начало разрушения вкла- |

ности остановить агрегат и провес- |

||

|

2,0 – 2,5 |

|

|

|

|

дыша |

|

ти замену вкладышей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

выше 3,1 |

|

|

|

Появление трещин и полное |

Немедленная остановка и срочный |

||

|

выше 2,6 |

|

|

|

||||

|

|

|

|

разрушение вкладыша |

ремонт |

|||

|

выше 2,5 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Методика диагностирования газовпускных кла- |

За период с 2000 г. по 2004 г. проведено 107 ком- |

|||||||

панов силовых цилиндров. На установленном |

плексных диагностирований ГМК. По результа- |

|||||||

эксплуатационном режиме снимают на корпусе |

там выявлено 29 дефектных шатунных подшип- |

|||||||

агрегата временную реализацию вибрационного |

ников, 5 дефектных силовых цилиндра, 2 турбо- |

|||||||

сигнала (за несколько полных оборотов), которая |

компрессора и другие дефекты, которые были |

|||||||

может быть представлена в виде массива чисел |

своевременно устранены. В настоящее время на |

|||||||

xm1,… xn1, и выделяют участки xm1,… xn1, |

xm2,… |

Червонодонецкой ДКС ремонт ГМК проводится |

||||||

xn2, xm3,… xn3,…, xmк,… xnк, |

|

соответствующие |

только по фактическому состоянию. |

|||||

интервалам времени сгорания топлива на 1-ом, |

|

|

||||||

2-ом,… k-ом обороте коленчатого вала. |

|

С начала эксплуатации на КС Опары технологии |

||||||

|

|

|

|

|

|

|

диагностирования шатунных подшипников ГМК |

|

Для каждого выделенного участка вычисляют |

МК-8 в ІІІ квартале 1992 г. заменено 129 дефект- |

|||||||

значение хі,… хк, уровней вибрации в полосе час- |

ных вкладышей силовых шатунных подшипни- |

|||||||

тот, связанных с процессом горения. После чего |

ков. Наибольшее количество замен вкладышей |

|||||||

вычисляют дисперсию по формуле |

|

было осуществлено в начальный период эксплуа- |

||||||

|

|

|

|

|

|

|

тации компрессорной станции. |

|

D = ∑k |

(xi −ζ)2 / k , |

ζ = ∑k |

xi / k |

(3) |

|

Выводы |

||

i =1 |

|

|

i=1 |

|

|

|

||

|

|

|

|

|

|

|||

где D – дисперсия; хі – уровни вибрации в полосе частот; ξ – среднее значение уровней вибрации в полосе частот, связанных с процессом горения за k – оборот коленчатого вала.

Чем больше дисперсия D, тем хуже состояние газовпускного клапана. Таким образом, чем хуже состояние газовпускного клапана в цилиндре, тем больше неравномерность сгорания топлива от цикла к циклу и, следовательно, больше разброс соответствующих значений вибрационных импульсов, источником которых являются процессы сгорания [13].

Впервые в отрасли система вибродиагностирования основных узлов ГМК 10ГКН внедрена на Червонодонецкой и Глазуновской ДКС ГПУ Шебелинкагазпром, а для МК8 на КС Опары УМГ Львовтрансгаз, ДР12 на КС ПО Белтрансгаз.

Методики вибродиагностирования цилиндропоршневой группы, шатунных подшипников, турбокомпрессора, газовых клапанов в условиях эксплуатации определяют дефекты на ранней стадии их возникновения, предупреждают аварийные ситуации, снижают объемы ремонтов, обеспечивают надежность и эффективность работы ГМК.

Разработанные методики вибродиагностирования основных узлов ГМК впервые внедрены на КС ДК «Укртрансгаз» и ДК «Укргаздобыча». Создан ряд основополагающих отраслевых нормативных актов по техническому обслуживанию ГМК.

Литература

1. Диагностика автотракторных двигателей / Ждановский Н.С., Аллилуев В.А., Николаенко А.В., Улитовский Б.А. – Л., 1977. – 264 с.

2. |

Кузьмин Р.В. Техническая диагностика на су- |

9. А.с.1809347 А1 СССР, МКИ G01 М 13/04. Уст- |

|

|

доремонтном заводе. – Л.: Судостроение, |

ройство для диагностики состояния под- |

|

|

1979. – 61 с. |

шипников скольжения / А.Е. Божко, М.В. |

|

3. |

Хомич А.З., Шевчук С.Г., Тартаковский Э.Д. |

Бойко, В.Е. Корсун, О.Ф. Полищук, С.А. |

|

|

Локомотив: диагностика, эксплуатация. – |

Сапрыкин (СССР). - 4867956/08; Заявл. |

|

|

Харьков: Прапор, 1975. – 111 с. |

26.07.90; Опубл. 15.04.93. Бюл. №14. –3 с. |

|

4. |

Смерека Б.М. Основные направления, особен- |

10. СОУ 60.3-3001 9775-001: 2004 Регламент про- |

|

|

ности и экономическая эффективность при- |

ведення діагностувань газомотокомпресорів |

|

|

менения систем диагностики ГМК // Транс- |

типу 10ГКН на підприємствах ДК «Укргаз- |

|

|

порт и хранение газа: Реф. информ. / |

видобування» / Саприкін С.О., Бойко М.В., |

|

|

ВНИИЭгазпром. – 1983. – № 7. – С. 1–2. |

Гарагуль А.А., Галій С.І. – К., 2004. – 31 с. |

|

5. |

Сафин А.Х., Сердаков М.А. Техническая диаг- |

11. Сапрыкин С.А., Бойко М.В., Полищук О.Ф. |

|

|

ностика поршневых компрессорных машин: |

Диагностирование шатунных |

подшипников |

|

Обзорн. информ. / ЦИНТИхимнефтемаш. – |

ГМК 10ГКН //Газовая промышленность. – |

|

|

1980. – 25 с. (Сер. ХМ-5. Компрессорное |

1990. – № 11. – С.28–31. |

|

|

машиностроение). |

12. Сапрыкин С.А., Бойко М.В., Таргонский В.А., |

|

6. |

Горелов В.В. Функциональная вибрационная |

Битная Т.И., Нефедов А.А. Поиск виброди- |

|

|

диагностика силовой цилиндропоршневой |

агностических признаков |

подшипников |

|

группы газомотокомпрессоров. Автореф. |

скольжения коленчатого вала ГМК МК-8 // |

|

|

дис. на соиск. уч. степ. канд. техн. наук. – |

Нефтяник. –1994. –№3. – С.34–36. |

|

|

М., 1987. – 20 с. |

13. Пат. 32585 Україна, МКІ F02M 65/00. Спосіб |

|

7. |

Пат. 26494 Україна, МКІ G01M 13/04. Спосіб |

діагностування газовпускних клапанів сило- |

|

|

контролю технічного стану підшипників ко- |

вих циліндрів / Бойко М.В., Саприкін C.O., |

|

|

лінчатого валу /C.O. Саприкін, О.Ф. Полі- |

Козак В.Р., Гарагуль А.А. (Україна). – |

|

|

щук, М.В. Бойко, В.О. Таргонський (Украї- |

96010370; заявлено 30.01.1996; опубл. |

|

|

на) - 93007711; Заявл. 05.11.1993; Опубл. |

15.02.2001. Бюл. № 1. – 2 с. |

|

|

11.10.1999. Бюл. № 6. – 5 с. |

Рецензент: М.А. Подригало, профессор, д.т.н., |

|

8. |

Пат. 1741007А1. Россия, МКИ G01M 15/00. |

||

|

Способ диагностирования цилиндропоршне- |

ХНАДУ. |

|

|

вой группы газомотокомпрессора /М.В. Бой- |

|

|

|

ко, С.Л. Делюсго, В.Р. Козак, С.А. Сапрыкин |

|

|

|

(Украина). - 4863563/06; Заявл. 12.06.90; |

Статья поступила в редакцию 19 апреля 2006 г. |

|

|

Опубл. 15.06.92. Бюл. № 22. – 3 с. |

|

|