- •Часть III

- •1.Проектирование производства земляных работ при планировке площадки

- •1.1. Способы задания площадок.

- •1.2 Порядок работы в программе «Площадка»

- •1.3 Сущность и возможности задачи линейного программирования

- •1 2 1 2 3 Отвал

- •1.4 Проектирование календарного графика.

- •1.5. Технология разработки грунта при планировке площадок

- •1.5.1 Технологическая карта на планировку площадки

- •I. Область применения

- •II. Организация и технология строительного процесса.

- •IV. Материально-технические ресурсы.

- •V. Календарный график производства работ на площадке.

- •VI. Калькуляция затрат труда.

- •VIII. Технико-экономические показатели.

- •1.5.2 Технологическая карта на планировку площадки скреперным комплектом

- •2. Производство земляных работ при разработке котлована.

- •VI. Материально-технические ресурсы.

VIII. Технико-экономические показатели.

Основные технико-экономические показатели приведены в таблице 6. Общая трудоемкость выполнения работ определяется как сумма строк по графе 8 таблицы 3. Общая потребность в машинах определяется как сумма строк по графе 9 таблицы 3.

Выработка ведущей машины или её суточная производительность, определяется, как изложено в разделе 1.4. (стр. 19):

Продолжительность работ определяется по календарному плану производства работ. Технико-экономические показатели сводятся в таблицу 6.

Таблица 6.

Технико-экономические показатели.

|

№№ пп. |

Наименование показателя |

Значение |

|

1 |

2 |

3 |

|

1 |

Общая трудоемкость выполнения работ, чел.-дн |

|

|

2 |

Общая потребность в машинах, маш.-см |

|

|

3 |

Выработка ведущей машины, куб.м./см. |

|

|

4 |

Продолжительность выполнения работ, дн. |

|

1.5.2 Технологическая карта на планировку площадки скреперным комплектом

I. Область применения.

Технологическая карта предусматривает разработку выемки и отсыпку грунта в насыпь прицепными (или самоходными) скреперами при планировке площадки.

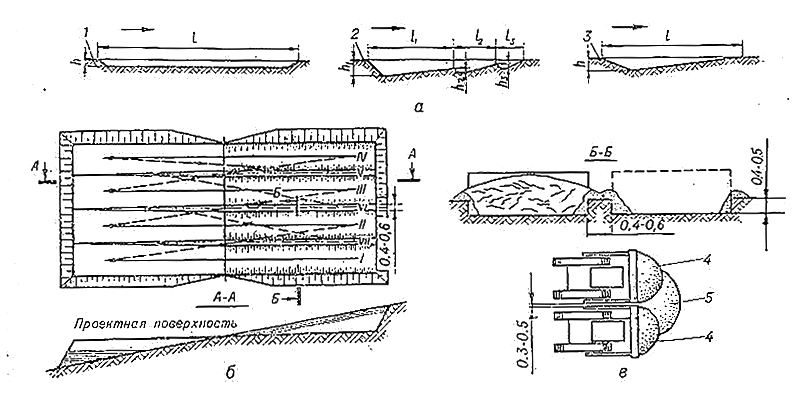

Рис. 8.Схема планировки площадки скрепером.

II. Организация и технология строительного процесса.

1.Процесс планировки включает разработку грунта в выемке, перемещение его в насыпь, послойное разравнивание грунта в насыпи и его уплотнение грунтоуплотняющей машиной.

Планировочные работы на площадке следует выполнять в несколько этапов (рис.8):

I этап. Разработка ведется слоями. Сначала разрабатывается грунт у линии нулевых работ. Грунт разрабатывается несколькими группами слабонаклонных проходок так, чтобы обеспечить образование наклонного забоя (под углом 15°).

Рис.9. Технологические схемы работы скрепера при планировке площадки: а- схемы разработки грунта; б- схема загрузки скреперов с помощью толкача; в- схема перемещения скреперов по эллипсу на участке с чередующимися насыпями и выемками; г- то же при планировке площадки; 1- разработка по схеме полоса рядом с полосой; 2- то же, через полосу; 3- то же, ребристо-шахматными проходками; 4-форма стружки; 5-набор грунта; 6- разгрузка.

Разработанный грунт отсыпается горизонтальными слоями в самых пониженных участках насыпи.

II этап. При рабочих отметках на участке более 1,0 м разработка грунта ведется наклонным забоем, который был подготовлен, на I этапе (рис.8). При работе скрепером под уклон при α<15° набор грунта осуществляется с большой толщиной стружки, что ускоряет процесс набора. Длина наклонного забоя ℓз(м), должна быть больше длины пути набора грунта скрепером:

ℓз >= ℓн (15)

Разработка грунта ведется отдельными полосами (проходками) через одну для обеспечения равномерной нагрузки на скрепер, либо по ребристо-шахматной схеме (рис.9).

Площадь набора грунта разбивают в продольном направлении на ряд полос с промежутками между ними примерно в 1/2 ширины ножа скрепера. При первом проходе грунт срезают на каждой полосе по всей ширине ножа скрепера, при втором – отступив от начала первого на половину длины набора, при этом ось движения скрепера должна совпадать с осью оставленного промежутка между проходами первого ряда.

Для облегчения разработки плотных грунтов применяется предварительное рыхление. Отсыпка грунта производится горизонтальными слоями.

Формы стружки грунта при наборе зависит от свойств и состояния грунтов, формы ножей скрепера, глубины резания и оснащенности скрепера, устройством автоматического управления.

Рис.10. Форма стружки, срезаемой скрепером:

1– обычная (постоянной толщины); 2 – гребенчатая; 3 – клиновидная.

Степень наполнения ковша скрепера характеризуется коэффициентом наполнения Кн, который, как правило, находится в пределах 0,8–1,1 в зависимости от грунта и выбранной схемы резания.

Наполнение ковша скрепера производится только при движении скрепера по прямой на первой передаче со скоростью 2–4 км/ч.

Хороший эффект дает применение толкачей. Для более рационального использования бульдозеров-толкачей каждый скрепер начинает набирать грунт там, где закончил загрузку предыдущий, а бульдозер-толкач перемещается назад так, чтобы не препятствовать подходу следующего скрепера, т.о. сократится количество холостых ходов.

При наборе и выгрузке грунта совмещают операции подъема заслонки и опускания ковша, закрытия заслонки и подъема ковша.

При транспортировке грунта скрепер переводится в транспортное положение. Ковш поднимается над поверхностью грунта на 0,4–0,5 м. При ширине разработки выемки 34 м и более скрепер может развернуться для обратного хода.

По окончании разгрузки ковш скрепера устанавливают в транспортное положение, увеличивают скорость движения и направляют скрепер для очередного набора грунта. Повороты скрепер выполняет с пустым ковшом.

2. В состав скреперного модуля для планировки площадки включается несколько скреперов (четное количество) – 2- 4. Для обеспечения высокой производительности работы скреперов в модуль включается рыхлитель, бульдозер-толкач и грунтоуплотняющие машины. Количество вспомогательных машин определяется исходя из возможности использования возможной производительности скреперов.

Пример. На определенном участке дальность транспортировки грунта составляет 360 метров. В состав модуля включено 2 скрепера самоходных. Суточная производительность скреперов составляет

Псут = (100 / (1,4+0,16)) *8* 2 *2 = 2052 м3/сут.

Здесь принимаем прицепной скрепер на тракторе ДЭТ-250, вместимость ковша 15 м3, II группа грунтов;

1,4 – норма из ЕниР, машино-часов / 100 м3;

0,16 – добавка на каждые 100 м сверх первых 300 м (по дорогам с покрытиями низшего типа)

8 – продолжительность рабочей смены, ч;

2 – число рабочих смен в сутки;

2 – число ведущих машин в комплекте.

Отсыпка ведется послойно и уплотнение прицепным пневмоколесным катком. По заданному коэффициенту уплотнения, толщина уплотняемого слоя составляет 0,25м. П роизводительность грунтоуплотняющей машины в этом случае составит 3440,8 м2/сут, что больше производительности скреперного модуля, поэтому принята одна грунтоуплотняющая машина.

Состав модуля должен быть представлен в таблице по форме табл.2 (стр.25).

3. Укладка и уплотнение грунта в насыпи.

При укладке грунта скреперами его разравнивают ножом скрепера в процессе отсыпки с последующим разравниванием бульдозером. Перед уплотнением отсыпка грунта производится послойно. Для уплотнения используется грунтоуплотняющая машина.

Толщина отсыпаемых слоев грунта в насыпь зависит от способа уплотнения грунта. При легких катках отсыпка ведется слоями толщиной 50-30 см; при тяжелых катках, виброкатках и трамбующих плитах толщина уплотнениях слоев может быть поведена до 0,5 - 1,0 м.

В процессе отсыпки и уплотнения грунта ведется контроль плотности, как описано в п.5.

III. Организация труда рабочих.

Оформить в виде таблицы см. п.1.5.1. табл.1., стр.26.

Работа по возведению насыпи скрепером производится поточным методом в 1–2 смены комплексно-механизированными бригадами. В состав бригады могут входить:

1) для работы на прицепном скрепере:

с тягой тракторами ДТ-75, Т-74 – машинист 5-го разряда;

с тягой тракторами Т-100, Т-180, ДЭТ-250 – машинист 6-го разряда;

2) для работы на самоходном скрепере – машинист 6-го разряда;

3) для управления бульдозером:

на тракторе ДТ-74, Т-74 – машинист 5-го разряда;

на тракторе Т-100, Т-130, Т-180, ДЭТ-250 – машинист 6-го разряда;

4) для работы прицепного решетчатого катка:

с трактором Т-80 – тракторист 6-го разряда;

для прицепного катка на пневматических шинах ДУ-39А – тракторист 6-го разряда;

для бульдозера- рыхлителя грунта на базе трактора Т-100 машинист 6 разряда.

IV. Материально-технические ресурсы.

Оформить в виде таблицы см. п.1.5.1. табл.4.

V. Календарный график производства работ на площадке.

Методика проектирования календарного графика приведена в разделе 1.4. стр.18,19 настоящего пособия

VI. Калькуляция затрат труда.

Расчет потребного количества затрат труда в человеко-днях и затрат машинного времени в машино-сменах приведен в п.1.5.1. стр.26.

VII. Контроль и качество выполненных работ.

Выполнить в виде таблицы 4 и 5 в п.1.5.1 стр.26.

VIII. Технико-экономические показатели.

Основные технико-экономические показатели приведены в таблице 6 в п.1.5.1. стр.27.