-

Классификация текстильных волокон. (т)

-

Получение и строение волокон хлопка. При созревании коробочка хлопчатника раскрывается. Волокно вместе с неотделёнными семенами — хлопок-сырец — собирается на хлопкоприёмных пунктах, откуда его отправляют на хлопкоочистительный завод, где происходит отделение волокон от семян. Затем следует разделение волокон по длине: хлопок-волокно — волокна длиной более 20 мм, пух — менее 20 мм, и подпушек — менее 5 мм. Волокно хлопка представляет собой одну растительную клетку, развивающуюся из кожуры семени. Волокно представляет собой полую трубочку (что объясняет плохую теплопроводность), завитую вокруг своей оси. По мере созревания волокна растут отложения целлюлозы, в результате чего прочность волокна возрастает.

-

Получение и строение волокон льна. Вершина стебля льна заканчивается несколькими веточками с цветочками, которые появляются через 1,5-2 месяца после посева. Затем на их месте возникают семенные коробочки, постепенно желтеющие, и одновременно начинают желтеть стебли льна, с них опадают листья. Именно в этот период убирают лен, предназначенный на волокно. Если с этим запоздать, то волокна одревесневают и делаются жесткими и ломкими. Льняное волокно имеет сравнительно толстые стенки, узкий канал, закрытый с обоих концов; поверхность волокна более ровная и гладкая.

-

Физико-механические свойства волокон хлопка. Как и все натуральные ткани, чувствителен к свету — после 940 часов воздействия солнечных лучей прочность снижается вдвое. Ткани без обработки легко сминаются и истираются, большая величина необратимых деформаций.

-

Свойства волокон льна. Высоко гигроскопичен, хорошо впитывает капельную влагу и одновременно быстро ее отдает, высыхает. На льняных волокнах не образуется зарядов статического электричества; в процессе носки он не желтеет и не стареет, а только становится белее и приятнее, обладает бактерицидными свойствами, стоек к разрушению на свету и выносит большее количество стирок.

-

Получение и строение волокон шерсти. Шерстяное волокно изготавливают из шерсти различных животных, т. е. волосяного покрова животных: овец, коз, верблюдов и др. Шерстяное волокно представляют собой роговидные образования кожного покрова (волосяной покров) животных. Состоит из трех слоев: чешуйчатого, коркового и сердце винного.

-

Физико-механические свойства волокон шерсти. Шерсть – достаточно прочное волокно. Прочность шерстяных волокон в значительной степени зависит от их толщины и строения. Волокно извитое и имеет высокую упругость, поэтому изделия из шерсти малосминаемы и высокоэластичны. В процессе валки волокна способны сближаться, перемещаться и, перепутываясь, сплетаться, образуя войлокообразный застил.

-

Получение и строение натурального шелка. Получают разматыванием коконов, образуемых гусеницами шелкопрядов. Волокно шёлка состоит на 75 % из фиброина и на 25 % из серицина. Если рассмотреть волокно под микроскопом, то будут заметны две параллельно идущие нити фиброина с комкообразными налётами серицина на них. Помимо фиброина и серицина в шёлке присутствуют воски и жиры, а также минеральные вещества.

-

Физико-механические свойства волокон натурального шелка. Очень низкая светостойкость — после воздействия всего 200 часов солнечным излучением прочность уменьшается вдвое. После соответствующей обработки шёлковые ткани приобретают хорошую драпируемость.

-

Получение и строение вискозных волокон. Весь процесс производства вискозного волокна состоит из следующих основных этапов: подготовка целлюлозы, получение прядильного раствора, формование волокна, отделка вискозного волокна. При рассмотрении вискозных волокон под микроскопом на их поверхности видны продольные штрихи, поперечник волокон имеет неправильную, ребристую форму.

-

Физико-механические свойства вискозных волокон. Определяются структурой их наружной оболочки, в которой гидрат-целлюлоза содержит значительное количество поперечных связей, что придает волокнам повышенную прочность. ВВ не термопластичны и могут кратковременно использоваться без снижения механических свойств при температуре 100—120 °C.

-

Характеристика ацетатных волокон. Удачный симбиоз натурального сырья и реагентов. Ацетатное волокно мало гигроскопично, мало впитывает влагу, мягкое, легкое, тонкое, упругое, блестящее, но при температуре выше 85 градусов блеск теряет, сильно электризуется, в мокром состоянии прочность теряет очень мало, но имеет склонность к образованию заломов в мокром состоянии , боится высоких температур и при 140 градусах разрушается, не подвержено действиям плесени, сильно осыпается, мало сминается, быстро сохнет (вода стекает), светостойкое.

-

Характеристика медно-аммиачного волокна. В нормальных условиях волокно поглощает 11 % влаги, легко горит, деструктируется и уменьшает прочность под действием солнечных лучей, растворяется в сильных щелочах, но устойчиво к действию слабых оснований, к многократным деформациям и истиранию, обладает электроизоляционными характеристиками.

-

Получение и строение полиамидных волокон. Технол. процесс получения полиамидных волокон включает след. осн. стадии: синтез полимера, формование и вытяжка, текстильная обработка волокна.

-

Получение и строение полиэфирных волокон. Полиэфирныеволокна вырабатываются из продуктов переработки нефти. Подругому его называют лавсан. Волокно самое прочное и устойчивое к истирающим нагрузкам,высокоэластичек ,низкая гигроскопичность, высокая электизуемость .привнесении в пламя горят голубоватыс пламенем образуя твердый бурый шарик.

-

Характеристика полиакрилонитрильных волокон. - Синтетические волокна, формуемые из растворов полиакрилонитрила или сополимеров, содержащих более 85% (по массе) акрилонитрила. Производство ПАН волокна складывается из следующих основных технологических операций: получение волокнообразующего полимера, формование волокна по мокрому или сухому методу и регенерация растворителя (чаще всего диметил-формамида и диметилацетамида). Обладают хорошим комплексом потребительских свойств. По своим механическим свойствам ПАН волокна очень близки к шерсти, и в этом отношении они превосходят все остальные химические волокна. Их нередко называют «искусственной шерстью».

-

Характеристика поливинилхлоридных волокон. Поливинилхлоридные (ПВХ) волокна - синтетические волокна, формуемые из растворов поливинилхлорида, перхлорвиниловой смолы или сополимеров винилхлорида. Обладают высокой химической стойкостью, низкой электропроводностью очень низкой термостойкостью (начинают деформироваться при температуре 90-100°С).Изделия из него могут эксплуатироваться при температуре не выше 70°С.При трении волокно приобретает высокий электростатический заряд, это свойство используется для изготовления из них лечебного белья при таких заболеваниях, как радикулит, артрит.

-

Характеристика поливинилспиртовых волокон. Поливинилспиртовые (ПВС) волокна - синтетические волокна, формуемые из растворов поливинилового спирта. В зависимости от технологии производства могут быть получены нити с различной степенью прочности и гидрофобности: от водорастворимых до гидрофобных. Винол обладает многими положительными свойствами: прочностью, высокой устойчивостью к истиранию, высокой теплостойкостью, отличается от всех синтетических волокон повышенной гигроскопичностью.

-

Характеристика полиофидных волокон. Исключительной особенностью этих волокон является их очень низкая плотность 0,91-0,92 г/см3.Это самые легкие из всех известных волокон. Гигроскопичность нитей практически равна нулю. Поэтому изделия из них не тонут в воде. ПП волокно по эластичности, устойчивости к двойным изгибам, как правило, превосходит полиамидные волокна, но уступает им по стойкости к истиранию. Обладает хорошими теплоизоляционными свойствами.

-

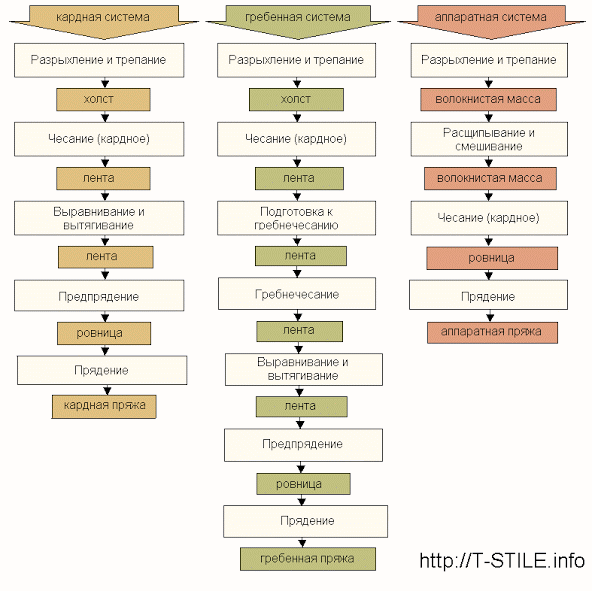

Система прядения.

Кардная система — самая распространенная система. Чесание волокон производится на кардочесальных машинах. Снимаемый с этих машин тонкий слой волокон формируется в ленту. Затем ленту утоняют путем вытягивания в вытяжных приборах последующих машин.

Гребенная система — наиболее длинный процесс прядения, потому что помимо операций кардного способа, предусматривает дополнительное расчесывание волокон на гребнечесальных машинах. При гребнечесании из волокнистой массы удаляются короткие волокна, а длинные распрямляются и располагаются параллельно оси нити. Это делает гребенную пряжу гладкой и компактной, а число волокон в поперечном сечении равномерным, благодаря чему пряжа имеет меньшие колебания по толщине, линейной плотности и крутке, отличается повышенной прочностью и гладкостью. Гребенная пряжа наиболее чистая и тонкая.

Аппаратная

система прядения

наиболее короткая и экономичная, так

как в отличие от кардной и аппаратной

систем здесь нет формирования ленты,

волокнистая масс сразу перерабатывается

в ровницу.

Аппаратная

пряжа рыхлая, ворсистая и пушистая, так

как волокна расположены хаотически,

мало распрямлены и мало ориентированны

вдоль нити.

-

Цель и сущность процессов:

Разрыхление - спрессованная масса разделяется на мелкие клочки для лучшего перемешивания и очистки от сорных примесей.

Трепание – обеспечивает дальнейшее разрыхление и очистку волокон от сорных примесей.

Чесание – происходит разъединение мелких клочков и пучков волокнистой массы на отдельные волокна. Удаляют оставшиеся после процесса рыхления и трепания мелкие примеси, формируют ленту или ровницу.

Выравнивание –

Предпрядение – постепенное вытягивание ленты в ровницу и наматывание на паковку заданной формы и размеров.

Прядение - (окончательное утонение ровницы и скручивание; намотка пряжи на паковку)

-

Классифицируют текстильные нити и пряжу следующим образом: по волокнистому составу: однородные (из одного вида волокон) и неоднородные (из смеси различных волокон);

по виду волокон: хлопковые, льняные, шерстяные, шелковые и химические;по способу производства: прядомые, т. е. получаемые в процессе прядения (пряжа), и непрядомые (мононити и комплексные нити);

по отделке: суровые, отбеленные, гладкокрашеные (из волокон одного цвета), меланжевые (из смеси разных по цвету или сырьевому составу волокон), мулине (из нитей разного цвета);

по структуре: простые, фасонные (с местными эффектами за счет изменения структуры пряжи и нити на отдельных участках), трощенные, текстурированные, армированные.