- •Содержание

- •Введение

- •1 Назначение и конструкция детали

- •2 Анализ технологичности конструкции детали

- •3 Обоснование выбора материала

- •4 Определение типа производства, расчет величины партии запуска

- •5 Выбор оптимального способа получения заготовки

- •5.1 Анализ базового способа получения заготовки.

- •5.2 Расчет припусков на обработку

- •5.3 Расчет коэффициента весовой точности

- •5.4 Экономическое обоснование выбора способа получения заготовки

- •6 Назначение технологического процесса обработки детали

- •7 Назначение и выбор оборудования

- •8 Назначение и выбор крепежных приспособлений

- •9 Назначение и выбор режущих инструментов

- •10 Расчет режимов резания

5 Выбор оптимального способа получения заготовки

5.1 Анализ базового способа получения заготовки.

Оптимизируя выбор метода и способа получения заготовок, можно не только снизить затраты на ее изготовление, но и значительно сократить трудоемкость механической обработки.

Метод и способ их изготовления для конкретной детали определяются такими признаками, как:

- материал;

- конструктивная форма;

- серийность производства;

- масса заготовки.

Панель изготовлена из алюминия Д16, имеет форму корпусной детали, тип производства – единичное, в базовом техпроцессе получена из проката.

В новом техпроцессе решено заготовку детали «Панель» изготавливать литьём по выплавляемым моделям — способе получения литых деталей по разовым (выплавляемым) моделям в многослойных неразъемных огнеупорных формах. Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности, и с высокой точностью размеров по сравнению с другими способами литья.

5.2 Расчет припусков на обработку

Произведем расчет межоперационных припусков на обработку поверхности 280,5h12±0.4.

Таблица 5.2.1 - Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности

|

Технологический переход обработки поверхности 280,5±0,4 |

Элементы припуска, мкм |

Расчетный припуск 2zmin, мrм |

Расчетный размер dp, мм |

Допуск δ, мм |

Предельный размер, мм |

Предельные значения припусков, мм | |||||

|

Rz |

T |

ρ |

ε |

dmin |

dmax |

zпрmin |

2zпрmax | ||||

|

Заготовка (отливка) |

30 |

170 |

1,00 |

- |

- |

309,92 |

3,20 |

309,92 |

313,12 |

- |

- |

|

Черновое фрезерование |

50 |

50 |

0,06 |

111,80 |

312,80 |

309,61 |

1,85 |

309,61 |

311,46 |

0,31 |

1,66 |

|

Чистовое фрезерование |

30 |

30 |

0,04 |

5,59 |

105,65 |

309,50 |

0,50 |

309,50 |

310,00 |

0,11 |

1,46 |

Расчет припусков на обработку поверхности 280,5h12±0.4 ведем путем составления таблицы 5.2.1, в которую последовательно записываем технологические переходы обработки поверхности и все значения элементов припуска.

Значения Rz и Т записываем в табл. 7 для каждого перехода обработки. Суммарное значение пространственных отклонений для заготовки данного типа определится по формуле (5.2.1):

|

|

(5.2.1) |

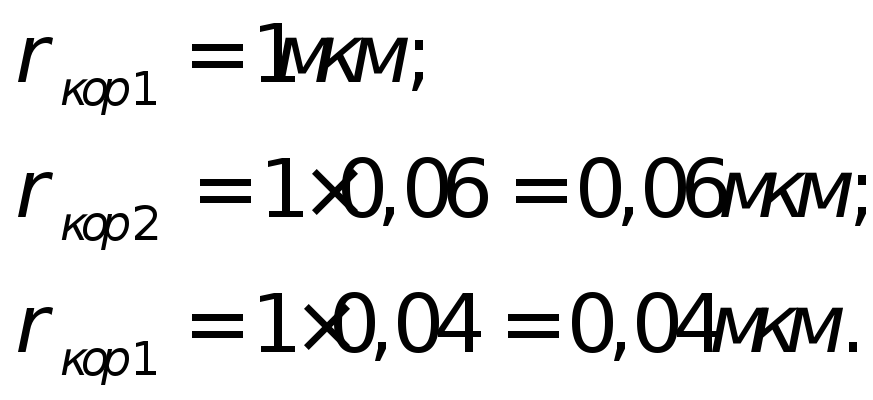

Находим величину коробления для каждого из переходов:

Погрешности базирования εб, закрепления εзи положения εпрна длине обрабатываемой поверхности для чернового фрезерования назначаем равными 0, 100, 50 мкм. соответственно.

Произведем расчет погрешности установки по формуле (5.2.2), а остаточную погрешность по формуле (5.2.3):

|

|

(5.2.2) |

|

|

(5.2.3) |

Тогда погрешность установки при черновом фрезеровании:

![]()

Остаточная погрешность установки при чистовом фрезеровании:

![]()

Так как черновое и чистовое растачивание производится в одной установке то εинд= 0.

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой (5.2.4):

|

|

(5.2.4) |

Минимальный припуск под

- черновое фрезерование

![]() ;

;

- чистовое фрезерование

![]() .

.

Значения допусков каждого перехода принимаются по таблицам в соответствии с классом точности того или иного вида обработки.

Так, для чистового фрезерования значение

допуска составляет 50 мкм; допуск на

поверхность отливки 9-го класса точности

по ГОСТ 53464-2009 составляет

![]() ;

для чернового растачивания

;

для чернового растачивания![]()

Таким образом, имея расчетный (чертежный) размер, после последнего перехода (в данном случае чистового фрезерования 280,5±0,4 мм.) для остальных переходов получаем:

- для чернового растачивания

![]() ;

;

- для заготовки

![]() .

.

В графе «Предельный размер» наибольшее значение (dmax) получается по расчетным размерам, округленным до точности допуска соответствующего перехода. Наименьшие предельные размеры (dmin) определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов.

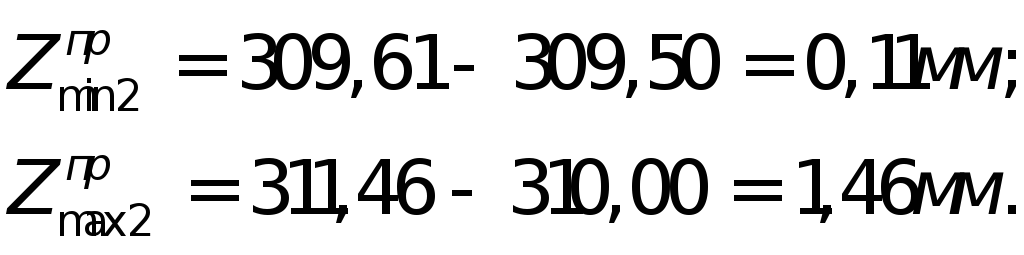

Минимальные предельные значения

припусков

![]() равны разности наибольших предельных

размеров выполняемого и предшествующего

переходов, а максимальные значения

равны разности наибольших предельных

размеров выполняемого и предшествующего

переходов, а максимальные значения![]() — соответственно разности наименьших

предельных размеров.

— соответственно разности наименьших

предельных размеров.

Тогда:

- для чистового растачивания

- для чернового растачивания

Общие припуски

![]() и

и![]() определяем, суммируя промежуточные

припуски в записываем их значения внизу

соответствующих граф:

определяем, суммируя промежуточные

припуски в записываем их значения внизу

соответствующих граф:

![]()

Производим проверку правильности произведенных расчетов:

![]()