- •1 Определение режимов резания

- •5.2 Предварительный расчет диаметров валов (стр.273[6]).

- •5.3 Проверочный расчет шлицевого соединения на шпинделе.

- •5.5.2 Расчет сил, действующих на шпиндель.

- •5.5.3 Подбор и расчет подшипников шпинделя.

- •6.3 Рассчитываем усилие, необходимое для преодоления действия силы фиксатора блока колеса, расположенного на 3-х вилках переключения, р0.

- •8 Анализ технико-экономической эффективности.

5.5.2 Расчет сил, действующих на шпиндель.

Составляем расчетную схему шпинделя и приводим силы, действующие на него в две взаимноперпендикулярные плоскости (рис.4).

Рис.4 – Расчётная схема шпинделя

L – расстояние между опорами;

l – хвостовая часть шпинделя со шлицевой частью, воспринимающая только крутящий момент;

a – вылет (консоль) шпинделя.

Сила резания

![]() Н (п.1.3.6).

Н (п.1.3.6).

Составляющие силы резания (стр.292[2]):

осевая составляющая

![]() Н;

Н;

радиальная

составляющая

![]() Н.

Н.

Определяем реакции в опорах в вертикальной и горизонтальной плоскости (рис.5)

Горизонтальная плоскость:

Вертикальная плоскость:

Рис.5 – Схема нагружения

Горизонтальная плоскость:

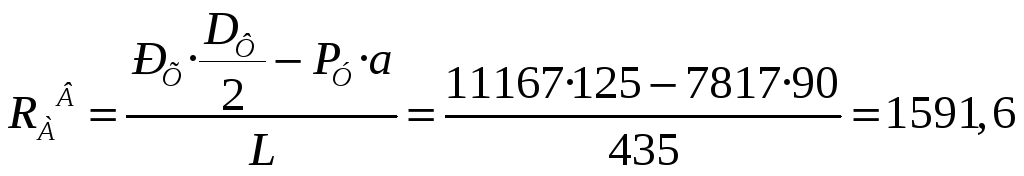

![]()

![]()

![]() Н.

Н.

![]()

![]()

![]() Н.

Н.

Вертикальная плоскость:

![]()

![]()

Н

Н

![]()

![]()

Н

Н

Определяем результирующие реакции в опорах А и В:

![]() Н

Н

![]() Н

Н

5.5.3 Подбор и расчет подшипников шпинделя.

Критерием выбора подшипников служит неравенство (стр.427[9]):

Стр ≤ С,

где Q – приведенная нагрузка подшипника;

n – угловая скорость, об/мин;

Lh – долговечность подшипника (Lh = 5000ч – стр.448[5]);

α – коэффициент, зависящий от формы кривой контактной усталости.

В данном случае схема установки подшипников выполнена так, что радиальные нагрузки воспринимают только радиальные подшипники, а осевые – только упорные.

Расчет производим проверочный, т. к. подшипники принимаются конструктивно (прочерчиванием шпинделя с учетом всех расчетов, проведенных ранее, а именно, диаметр шлицевого соединения, который определит наименьший диаметр внутреннего кольца подшипника задней опоры, исходя из которого определятся и радиальные размеры подшипников передней опоры).

1) Передняя опора:

Роликоподшипник радиальный двухрядный с короткими цилиндрическими роликами легкой серии со следующими параметрами и размерами (стр.70[13]):

условное обозначение 3182118: d x D x B = 90 x 140 x 37 мм;

С = 61800 Н.

2) Задняя опора:

Роликоподшипник радиальный однорядный с короткими цилиндрическими роликами легкой серии со следующими параметрами и размерами (стр.50[13]):

условное обозначение 2214: d x D x B = 70 x 125 x 24 мм; С = 61800 Н.

Рис.6 – Схема установки подшипников

5.5.3.1 Проверяем роликовый двухрядный подшипник в опоре В (рис.6).

Приведенная нагрузка радиального роликового подшипника (стр.43[9]): Q = RB · KK · KT · Kg,

где KK – коэффициент вращения ( = 1,0 – при вращении внутреннего кольца подшипника);

KT – температурный коэффициент (KT =1,0 – при tº работы подшипника до 100ºС);

Kg – коэффициент динамичности (табл. 15.5, стр.443[9] – для станков Kg = 1,2).

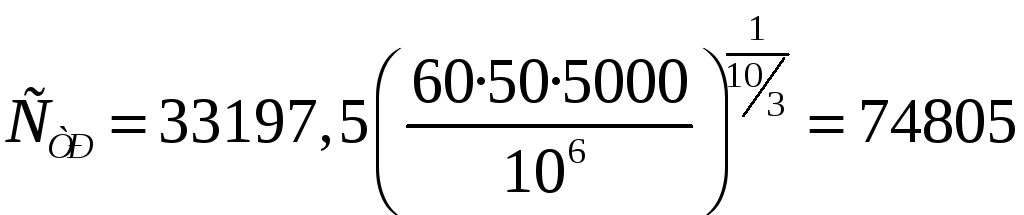

Q = 27664,6·1·1·1,2 = 33197,5 Н.

α = 10/3 – для роликовых подшипников (стр.427[9]).

Тогда:

Н < 108000 Н, т. е. подшипник работоспособен.

Н < 108000 Н, т. е. подшипник работоспособен.

5.5.3.2 Проверяем упорный подшипник (рис.6).

Q = A · Kg · KT,

где А = РХ = 11167 Н – осевая нагрузка; Kg = 1,2; KT = 1,0.

Q = 11167·1·1,2 = 13400,4 Н.

α = 3 – для шариковых подшипников (стр.427[9]).

Н < 61800 Н, подшипник

работоспособен.

Н < 61800 Н, подшипник

работоспособен.

5.5.3.3 Проверяем роликовый однорядный подшипник в опоре А (рис.6).

Q = RА · KK · KT · Kg = 4887,2·1·1·1,2 = 5864,6 Н.

Н < 61800 Н, подшипник

работоспособен.

Н < 61800 Н, подшипник

работоспособен.

5.5.4 Расчет шпинделя на жесткость.

Шпиндели, как правило, не рассчитываются на прочность (кроме тяжелонагруженных станков), а производится расчет на жесткость (стр.444[5]).

Прежде всего определяем допускаемые значения параметров жесткости для проектируемого шпинделя. Согласно данным (стр.136[11]) допускаемая минимальная жесткость конца шпинделя для продукционных станков составляет 200 Н/мкм.

Составляем расчетную схему, в которой на шпиндель действует только сила резания Ррез, результирующая приведенных в одну плоскость РZ и РУ, а задний конец шпинделя разгружен от изгибающих сил за счет установки гильзы.

Рис.7 – Расчётная схема

С учетом зацепляющего момента в передней опоре перемещение переднего конца шпинделя (стр.180[11]):

,

,

где

![]() Н;

Н;

а = 90 мм = 0,09 м – вылет переднего конца шпинделя;

l = 435 мм = 0,435 м – расстояние между опорами;

jA и jВ – жесткость подшипников передней и задней опор, которую определим по графику (рис.7.2, стр.218[12]):

jA = 100 кг/мкм = 1·109 Н/м; jВ = 40 кг/мкм = 0,4·109 Н/м;

ε = 0,45 – коэффициент защемления (табл.6.22, стр.178[11]);

Е = 2,1·1011 Па – модуль упругости материала шпинделя;

G = 8·1010 Па – модуль сдвига материала шпинделя;

S1 и S2 – площади сечения переднего конца и межопорной части шпинделя:

![]() ;

;

![]() ;

;

J1, J2 – среднее значение осевого момента инерции сечения консоли и сечения шпинделя в пролете между опорами.

Для кольцевого сечения:

![]() м4;

м4;

![]() м4.

м4.

.

.

Фактическая жесткость переднего конца шпинделя:

jф

=

Н/мкм > 200 Н/мкм, т. е. жесткость шпинделя

обеспечена.

Н/мкм > 200 Н/мкм, т. е. жесткость шпинделя

обеспечена.

6 Расчет усилий на органах управления.

Изменение частот вращения шпинделя осуществляется введением в зацепление различных пар зубчатых колес. Механизм управления предназначен для включения требуемой частоты вращения шпинделя, получаемой в результате определенного взаимного расположения в зацеплении зубчатых колес.

При перемещении колес возникают различного рода силы сопротивления (силы трения блоков зубчатых колес и деталей механизма управления, перекосы осей, колес и т. д.). Требуется определить эти силы и рассчитать длину рукоятки механизма переключения с учетом того, чтобы сила, приложенная к ней, не превышала 40 Н.

6.1 Определение массы блоков зубчатых колес и перемещающихся деталей.

6.1.1 Массы блоков колес и вспомогательных деталей определяем по справочнику [14]:

1) Тройной блок mδII = 3,1 кг (вал II);

2) Двойной блок mδIII = 4,1 кг (вал III);

3) Четверной блок mδIV = 7,6 кг (вал IV);

6.1.2 Масса диска переключения mд = 0,9 кг.

6.1.3 Массы вилок переключения принимаем 3 кг каждая, т. е. mв = = 3·3 = 9 кг.

6.2 Производим расчет потребного усилия пружины для развода дисков переключения.

Усилие пружины для развода дисков должно преодолеть силу трения дисков в шлицевом соединении, т. е. Fпр > Fтр, где Fтр = fmg, где f = 0,15 – коэффициент трения в шлицевом зацеплении (стр.464[5]).

mg = 0,9 · 10 = 9 Н – масса дисков в Н.

Fтр = 0,15 · 9 = 1,35 Н.

С учетом двух дисков Fтр = 1,35 · 2 = 2,7 Н.

Принимаем Рпр = 3 Н – сила пружины при разведенных дисках.

Сила пружины (которую нужно преодолеть рукояткой механизма переключения) при максимальной деформации (стр.102[5]):

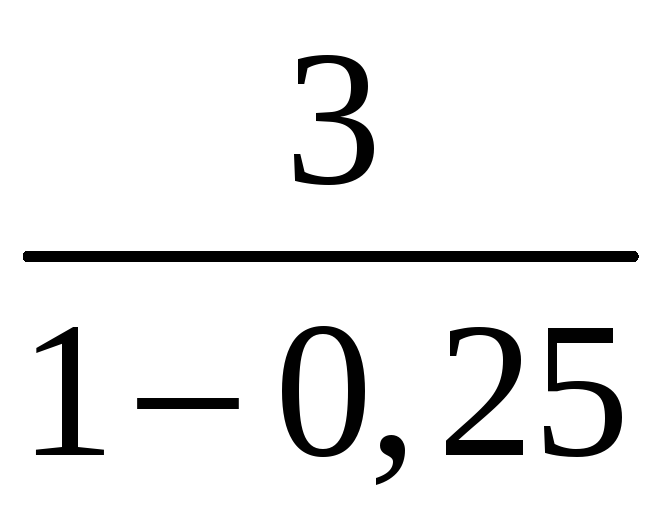

F3

=

![]() ,

где

,

где

F2 = Рпр = 3 Н – сила пружины при предварительной деформации;

δ = 0,25 – относительный инерционный зазор.

F3

= Fвж

=

= 4 Н.

= 4 Н.