- •1 Определение режимов резания

- •5.2 Предварительный расчет диаметров валов (стр.273[6]).

- •5.3 Проверочный расчет шлицевого соединения на шпинделе.

- •5.5.2 Расчет сил, действующих на шпиндель.

- •5.5.3 Подбор и расчет подшипников шпинделя.

- •6.3 Рассчитываем усилие, необходимое для преодоления действия силы фиксатора блока колеса, расположенного на 3-х вилках переключения, р0.

- •8 Анализ технико-экономической эффективности.

5.2 Предварительный расчет диаметров валов (стр.273[6]).

Определяем диаметр вала из условия прочности на кручение при пониженных допускаемых напряжениях:

,

,

где Т – крутящий момент, Н·мм;

[τ] – допускаемое условное напряжение при кручении.

[τ] = 10...15 Н/мм2 – для промежуточных валов;

[τ] = 20...25 Н/мм2 – для входного и выходного валов.

Тогда для входного и выходного валов (вал I и вал V – шпиндель):

мм.

мм.

Принимаем dI = 32 мм (по диаметру муфты).

мм.

мм.

Принимаем dV = 65 мм (по диаметру шлицев). Тогда шлицевое соединение средней серии с номинальными размерами соединения:

z x d x D = 8 x 56 x 65 средней серии (стр.82[6]).

Промежуточные валы:

мм;

мм;

мм;

мм;

мм.

мм.

5.3 Проверочный расчет шлицевого соединения на шпинделе.

Принято шлицевое соединение со следующими размерами (стр.82[6]): d = 56 мм; D = 65 мм; b = 10 мм; f = 0,5 мм; z = 8.

Материал рабочих поверхностей – сталь 40Х с твердостью сердцевины НВ = 270...300, поверхностной закалкой ТВЧ HRC = 50.

Передаваемый крутящий момент М = 1317900 Н·мм.

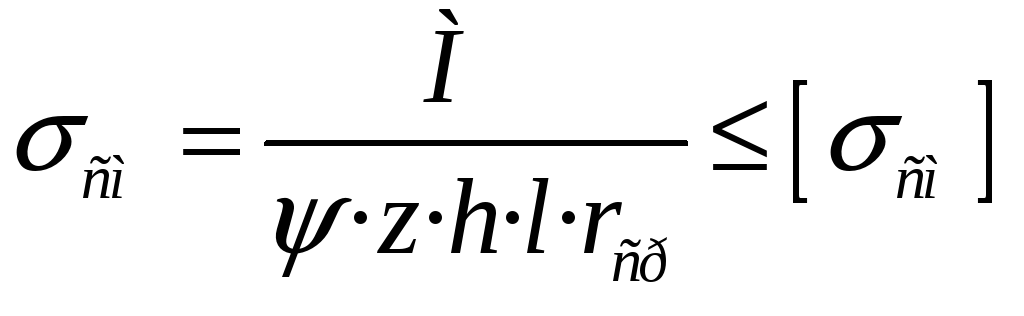

Т. к. размеры шлицевого соединения приняты, то необходимо определить рабочую длину l шлицев вдоль оси шпинделя из расчета на смятие. Из формулы (стр.93[9]):

, (5.1)

, (5.1)

где [σсм] = 10 Н/мм2 – допускаемое напряжение на боковых поверхностях зубьев шлицев при средних условиях эксплуатации смазки, т. к. соединение подвижное и подвержено нагрузке с ударами (процесс фрезерования) – табл. 4.4, стр. 98[9]; шлицы подвергаются поверхностной закалке ТВЧ;

М – наибольший крутящий момент (М = 1317900 Н·мм);

ψ – коэффициент, учитывающий неравномерность распределения нагрузки по зубьям (ψ = 0,8);

z – число зубьев (z = 8);

h – рабочая высота контактирующих зубьев в радиальном направлении;

rср – средний радиус, т. е. расстояние от оси вращения шпинделя до середины высоты зуба h.

Для прямобочного шлицевого соединения:

![]() мм.

мм.

![]() мм.

мм.

Из формулы (5.1) определим необходимую длину шлицевого соединения:

мм.

мм.

Принимаем l = 130 мм.

С учетом хода пиноли, равном 80 мм, длина шлицев на ступице колеса составит:

lст = 130 + 80 = 210 мм.

5.4 Подбор муфты.

Для передачи крутящего момента от электродвигателя к входному валу коробки скоростей применяется муфта упругая втулочно-пальцевая, которая передает крутящий момент со смягчением ударов посредством упругих резиновых втулок, надетых на пальцы.

5.4.1 Расчетный момент, передаваемый муфтой (стр.378[8]):

Мр = М · k,

где М – момент на первом валу (МI = 247 Н·м);

k – коэффициент режима (табл.16.1, стр.497[9]),

k = 1,5...2,5 – для станков с возвратно-поступательным движением.

Мр = 247 ·1,5 = 370.5 Н·м.

5.4.2 По табл. 16.11, стр.512[9], исходя из расчетного момента, диаметра валов электродвигателя (dдв = 48 мм) и входного вала коробки (d = 32 мм) принимаем типоразмер муфты:

Муфта МУВП1 – 32 – 48 МН2096 – 64 со следующими конструктивными размерами и параметрами: Мкр = 380 Н·м; nmax = 4000 об/мин; D = 140 мм – наибольший диаметр муфты; Lmax = 175 мм – длина муфты; D1 = 105 мм – диаметр центров пальцев; z = 6 – число пальцев; dдв = 48 мм; dI = 32 мм.

При вычерчивании остальные конструктивные элементы из табл.16.11 [9].

5.5 Выбор конструкции шпинделя и его расчет.

5.5.1 Конструктивная форма шпинделя определяется типом и назначением станка, требованиями к его точности, способом крепления инструмента и т. д.

Конфигурацию переднего конца шпинделя выбирают в зависимости от способа крепления инструмента или заготовки (стр.210[10]), т. к. для их крепления применяют стандартные приспособления, то передние концы шпинделей большинства станков стандартизированы. Так, для фрезерных станков применяется ГОСТ 24644 – 81 (стр.143[11]), по которому центрование оправки инструмента осуществляется конусом 7:24, передача крутящего момента – торцевыми шпонками, затяжка инструмента – шомполом. Типоразмер конуса определяем в процессе проектирования.

Тип опор шпинделя, определяющий форму посадочных мест, выбирают на основании требований к точности обработки и быстроходности, величин нагрузок, действующих на опоры. Наибольшее применение (более 50%) в качестве опор шпинделя получили подшипники качения (стр.211[10]). Схемы расположения опор и их конструктивное исполнение весьма разнообразны. Для шпинделей, воспринимающих значительную осевую нагрузку (к ним относятся сверлильные, фрезерные станки), находят применение упорные подшипники.

Поэтому в передней опоре, по рекомендациям на стр.82[10], 234[12] устанавливаем 2 упорных шарикоподшипника, воспринимающих только осевую нагрузку, и радиальный двухрядный роликоподшипник, воспринимающий только радиальную нагрузку. В задней опоре устанавливаем 1 радиальный роликоподшипник, причем ролик имеет возможность осевого перемещения вдоль оси шпинделя относительно наружного кольца, что исключает осевую нагрузку на шпиндель при температурной деформации шпинделя вдоль оси.

В передней опоре между упорными подшипниками создается предварительный натяг, регулировка которого осуществляется с помощью гайки, наворачиваемой на промежуточную втулку.

Радиальный предварительный натяг роликоподшипника осуществляется с помощью деформации внутреннего кольца подшипника путем его осевого перемещения на конусе 1:12 посредством промежуточной втулки гайкой, наворачиваемой непосредственно на шпиндель. Ограничение осевого перемещения внутреннего кольца подшипника до требуемой величины осуществляется компенсационным кольцом, выполненным из двух частей, которые удерживаются пружинным кольцом. Плотный прижим наружного кольца роликоподшипника производится фланцем за счет компенсатора.

Защиту подшипников от воздействия внешней среды (грязи, воды, пыли) у шпинделей, работающих при малых и средних оборотах, обеспечивают с помощью лабиринтных уплотнений, а для исключения вытекания смазки из шпинделя используем армированную манжету.

Ориентировочные размеры, конструктивное оформление узла шпинделя определяем эскизным прочерчиванием с учетом общей компоновки коробки.