- •1 Определение режимов резания

- •5.2 Предварительный расчет диаметров валов (стр.273[6]).

- •5.3 Проверочный расчет шлицевого соединения на шпинделе.

- •5.5.2 Расчет сил, действующих на шпиндель.

- •5.5.3 Подбор и расчет подшипников шпинделя.

- •6.3 Рассчитываем усилие, необходимое для преодоления действия силы фиксатора блока колеса, расположенного на 3-х вилках переключения, р0.

- •8 Анализ технико-экономической эффективности.

Задание

Спроектировать коробку скоростей горизонтальной правой бабки продольно-фрезерного станка.

Исходные данные:

-

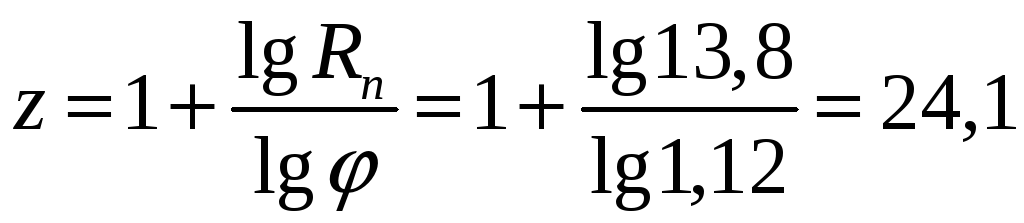

Число скоростей z=24;

-

Знаменатель прогрессии φ=1,12;

-

Структурная формула z=

;

; -

Материал заготовки - сталь, чугун;

-

Максимальная ширина обработки В=320мм;

-

Метод управления –однорукояточный.

Введение

Продольно-фрезерные станки предназначены для обработки крупногабаритных деталей, в основном, торцовыми фрезами. Двустоечный станок имеет четыре фрезерные бабки – 2 с вертикальным и 2 с горизонтальным расположением шпинделя. Каждая фрезерная бабка имеет самостоятельный привод: электродвигатель и коробку скоростей. Правая бабка перемещается вертикально по стойке портала (установочное движение) с помощью ходового винта. Главное движение, вращение шпинделя, осуществляется через 24-х ступенчатую коробку скоростей (проектируемый узел). При проектировании будем стремиться разработать конструкцию с максимально возможной точностью передаточных отношений и минимальными габаритами узла, применением, по возможности, наиболее дешёвых материалов, обеспечении ремонтоспособности и надёжности работы, простоты конструкции и эксплуатации.

1 Определение режимов резания

Станок предназначен для торцового фрезерования плоских поверхностей с максимальной шириной фрезерования В=320мм.

При определении

предельных скоростей резания

предпочтительно принимать

![]() для чистовых работ,

для чистовых работ,

![]() - для черновых работ, соответственно

при минимальной подаче и глубине резания

(чистовая обработка) и максимальных

подаче и глубине резания (чистовая

обработка).

- для черновых работ, соответственно

при минимальной подаче и глубине резания

(чистовая обработка) и максимальных

подаче и глубине резания (чистовая

обработка).

В качестве материала

при наибольшей скорости резания принимать

материал с низкой твёрдостью (чугун

НВ![]() 160),

которой обладает ковкий чугун КЧ306

(НВ

160),

которой обладает ковкий чугун КЧ306

(НВ![]() 150),

материал режущей части фрезы – твёрдый

сплав.

150),

материал режущей части фрезы – твёрдый

сплав.

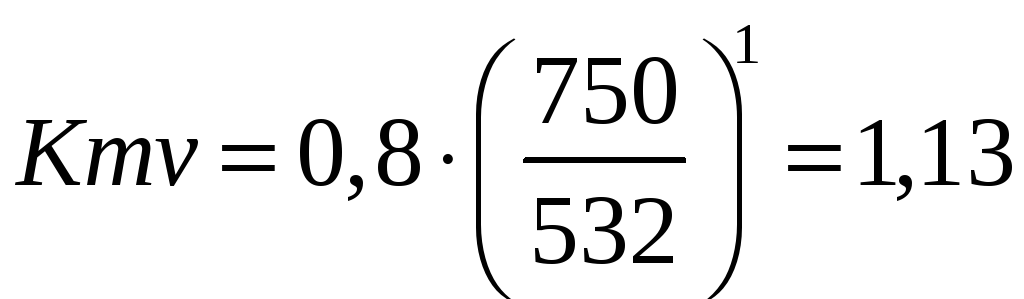

При определении

минимальной скорости резания – материал

с высокой твёрдостью (сталь жаропрочная

![]() =532

МПа). Это сталь марки 12Х18Н9Т, материал

режущей части фрезы – твёрдый сплав

(стр.94 [1]).

=532

МПа). Это сталь марки 12Х18Н9Т, материал

режущей части фрезы – твёрдый сплав

(стр.94 [1]).

В обоих случаях в качестве материала режущего инструмента принимаем твёрдый сплав, как наиболее прогрессивный в настоящее время материал по сравнению с быстрорежущей сталью.

1.1 Режимы резания при черновой обработке

1.1.1 Определение диаметра фрезы

При торцовом фрезеровании плоскостей для достижения производительных режимов резания диаметр фрезы D должен быть больше ширины фрезерования В, т.е. D=(1,25…1,5)В (стр. 281 [2]).

Тогда

D=(1,25…1,5)![]() 320=400…480мм,

принимаем D=400мм.

320=400…480мм,

принимаем D=400мм.

1.1.2 Обработка чугуна (черновая операция)

Инструмент: торцовая насадка фрезы со вставными ножами, оснащёнными пластинами твёрдого сплава марки ВК6 (стр.187, табл.94) ГОСТ9473-80:

наружный диаметр D=400мм;

посадочный диаметр d=60мм;

число зубьев z=20.

Принимаем минимальную глубину резания t=10мм (стр.93 [1]).

Подача (стр.285, табл.37[2]) Sz=0,14мм/об,

![]() ;

;

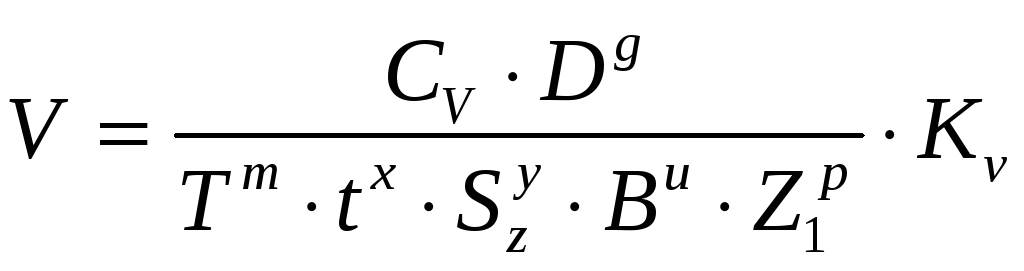

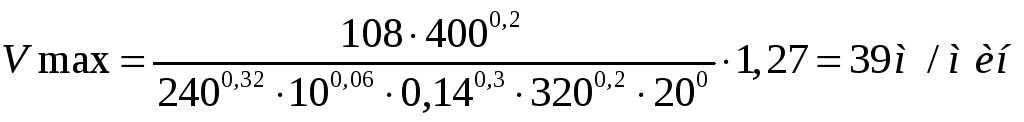

Скорость резания (стр.282 [2]):

,

,

где по табл. 39, стр. 288 [2]:

![]() =108;

q=0,2;

x=0,06;

у=0,3; u=0,2;

p=0;

m=0,32.

=108;

q=0,2;

x=0,06;

у=0,3; u=0,2;

p=0;

m=0,32.

Стойкость фрезы принимается минимальной (стр.94 [1]) Т=240 мин.

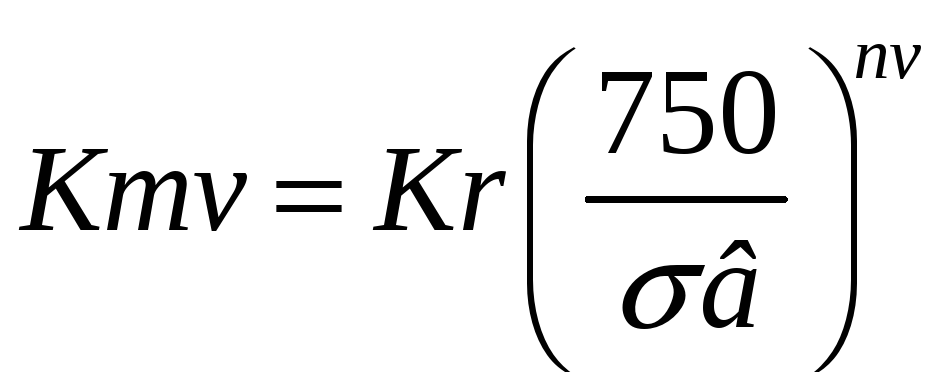

Коэффициент

![]() (стр. 282 [2])

(стр. 282 [2])

,где Kr=0,8

(стр.262, табл.2 [2]),

,где Kr=0,8

(стр.262, табл.2 [2]),

;

;

![]() =0,8

– табл.5, стр.263 [2] – поковка;

=0,8

– табл.5, стр.263 [2] – поковка;

![]() =1,4

– табл.6, стр.263 [2] – для Т5К10;

=1,4

– табл.6, стр.263 [2] – для Т5К10;

![]() ;

;

.

.

Число оборотов фрезы:

.

.

1.2 Режимы резания при чистовой обработке

1.2.1 Определение диаметра фрезы

При торцовом фрезеровании плоскостей для достижения производительных режимов резания диаметр фрезы D должен быть больше ширины фрезерования В, т.е. D=(1,25…1,5)В (стр. 281 [2]).

Тогда

D=(1,25…1,5)![]() 320=400…480мм,

принимаем D=400мм.

320=400…480мм,

принимаем D=400мм.

1.2.2 Обработка чугуна (чистовая операция)

Инструмент: торцовая насадка фрезы со вставными ножами, оснащёнными пластинами твёрдого сплава марки ВК6 (стр.187, табл.94) ГОСТ9473-80:

наружный диаметр D=400мм;

посадочный диаметр d=60мм;

число зубьев z=36.

Принимаем минимальную глубину резания t=1мм (стр.93 [1]).

Подача (стр.285, табл.37[2]) S=0,3мм/об,

![]() ;

;

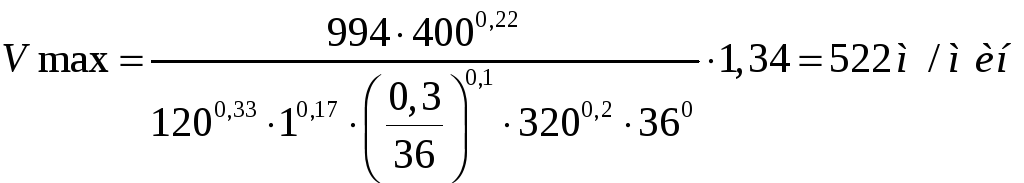

Скорость резания (стр.282 [2]):

,

,

где по табл. 39, стр. 288 [2]:

![]() =994;

q=0,22;

x=0,17;

у=0,1; u=0,22;

p=0;

m=0,33.

=994;

q=0,22;

x=0,17;

у=0,1; u=0,22;

p=0;

m=0,33.

Стойкость фрезы принимается минимальной (стр.94 [1]) Т=120 мин.

Коэффициент

![]() (стр. 282 [2])

(стр. 282 [2])

![]() (стр.261, табл.1 [2]),

(стр.261, табл.1 [2]),

![]() =1,25

( табл.2, стр.262 [2]):

=1,25

( табл.2, стр.262 [2]):

![]() ;

;

![]() =1,0

– стр.263, табл.5[2] – обработка поверхности

без корки;

=1,0

– стр.263, табл.5[2] – обработка поверхности

без корки;

![]() =1,0

– стр.263, табл.6[2] – материал инструмента

ВК6;

=1,0

– стр.263, табл.6[2] – материал инструмента

ВК6;

![]() ;

;

.

.

Число оборотов фрезы:

![]() .

.

1.3 Расчёт максимальной силы резания

Максимальная сила резания будет возникать при черновой обработке.

(стр. 282

[2]),

(стр. 282

[2]),

где по таблице 41, стр. 291 [2]: Cp=491; x=1; y=0,75; u=1,1; g=1,3; w=0; Kmp=0,9.

1.4 Крутящий момент на шпинделе (стр.290 [2]):

![]() Н

Н![]() м.

м.

1.5 Мощность резания (стр.290 [2]):

![]() м/мин;

м/мин;

![]() кВт.

кВт.

2 Определение исходных данных для проектирования.

2.1 Определение

диапазона регулирования частот вращения

(стр.108[1]):

.

.

2.2 Определение

числа ступеней частот вращения шпинделя

(стр.108[2]):

Принимаем z = 24.

3 Кинематический расчет.

3.1 Определяем требуемые числа оборотов шпинделя из геометрического ряда для φ = 1,12 (стр.280[1]), об/мин:

n1 = 31,5; n9 = 80; n17 = 200;

n2 = 35,5; n10 = 90; n18 = 224;

n3 = 40; n11 = 100; n19 = 250;

n4 = 45; n12 = 112; n20 = 280;

n5 = 50; n13 = 125; n21 = 315;

n6 = 56; n14 = 140; n22 = 355;

n7 = 63; n15 = 160; n23 = 400;

n8 = 71; n16 = 180; n24 = 450;

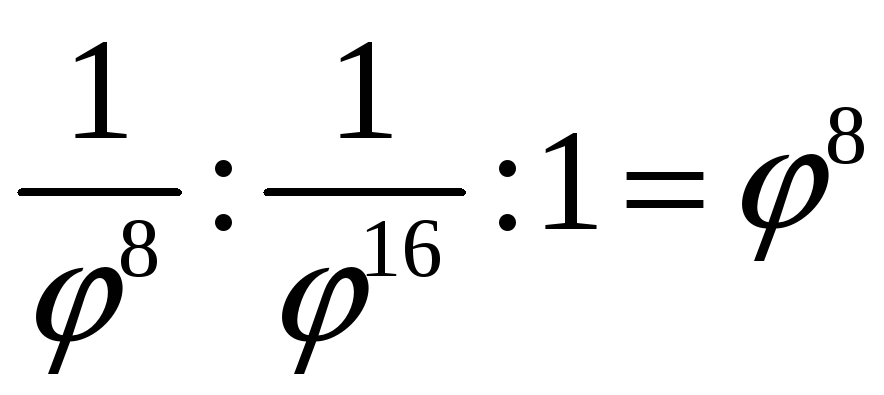

По заданной структурной формуле z = 382441 строим структурную сетку (рис.1) (стр.100[3]).

Из структурной сетки получаем следующие отношения для передаточных чисел:

i1 : i2 : i3 = φ8 = 1,128 = 2,476,

i4 : i5 = φ4 = 1,124 = 1,5735,

i6 : i7 : i8 : i9 = φ = 1,12,

где значения φ в различных степенях:

φ1 = 1,12 φ7 = 2,21 φ13 = 4,363 φ19 = 8,613

φ2 = 1,2544 φ8 = 2,476 φ14 = 4,887 φ20 = 9,646

φ3 = 1,405 φ9 = 2,773 φ15 = 5,474 φ21 = 10,804

φ4 = 1,5735 φ10 = 3,106 φ16 = 6,13 φ22 = 12,1

φ5 = 1,7623 φ11 = 3,478 φ17 = 6,866 φ23 = 13,532

φ6 = 1,9738 φ12 = 3,896 φ18 = 7,69 φ24 = 15,1786

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.1 – Структурная сетка.

3.2 Построение графика чисел оборотов.

Выбор i должен производится так, чтобы его значения не выходили за допускаемые пределы (для исключения больших размеров зубчатых колес), стр.101[3]:

. (2)

. (2)

Принимаем следующие передаточные числа, принимая во внимание выражение (2) для φ = 1,12:

.

.

Тогда

i1

: i2

: i3

=

i4

: i5

=

i6

: i7

: i8

: i9

=

В соответствии с полученными передаточными отношениями строим график чисел оборотов (рис.2).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.2 — График чисел оборотов

Принимаем электродвигатель с синхронной частотой вращения nс = 500 об/мин.

Асинхронная частота: nа = (1-0,06) nс = (1-0,06)·500 = 470 об/мин (стр.27[3]).

Вал II вращается с частотой nII = 450 об/мин (рис.2).

Тогда передаточное число i0:

i0

=

.

.

3.3 Определение числа зубьев зубчатых колес.

Числа зубьев определяем по табл.3, стр.121[4]. При этом находим Σz такое, чтобы для каждой передачи zmin ≥ 18, межосевое расстояние должно быть одинаковым для всех передач одной группы, т. е. сумма зубьев сцепляющихся пар должна быть одинаковой, модули для пар одной группы тоже одинаковы. Данные в табл.1.

Таблица 1.

|

iр |

i0= |

i1= |

i2= |

i3=1 |

i4= |

i5= |

i6=1 |

i7= |

i8= |

i9= |

|

|

|

|

|

|

|

|

|

|

|

|

|

iф |

|

|

|

1 |

|

|

1 |

|

|

|

|

Σz |

41 |

136 |

55 |

52 |

||||||

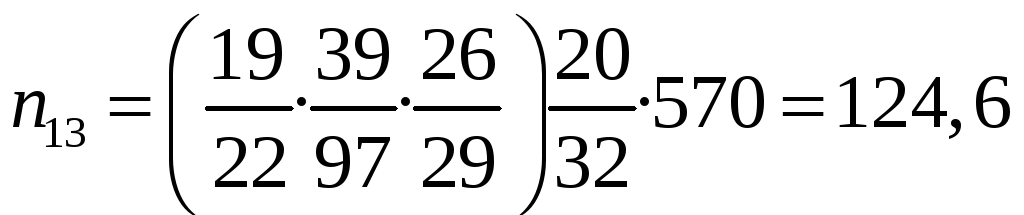

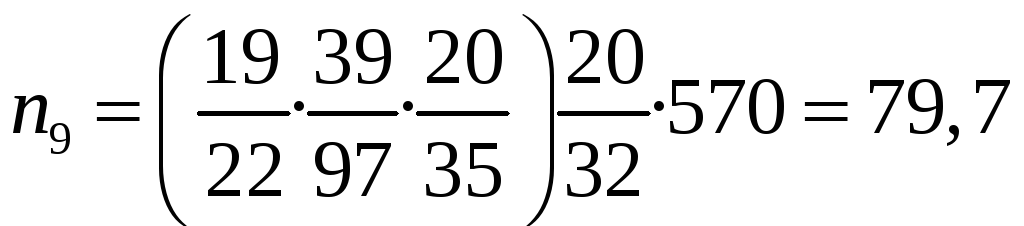

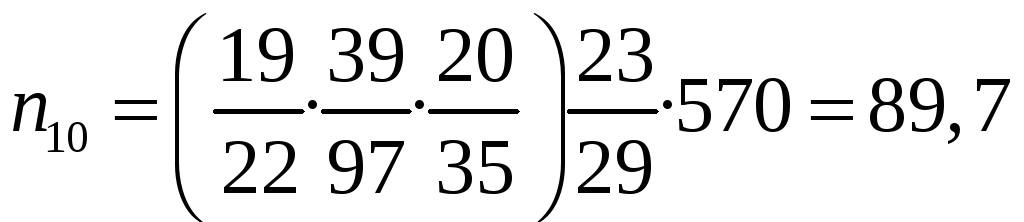

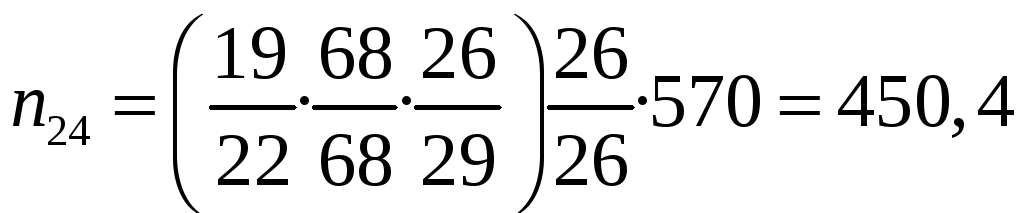

3.4 Определяем действительные значения частот вращения шпинделя с учетом конкретных чисел зубьев колес на каждом валу и сравниваем их со стандартными значениями (рис.2). Отклонение действительных величин от геометрического ряда не должно отличаться более, чем на ∆ = ± 10(φ – 1) %, т. е. ∆ = ± 10(1,12 – 1) % = ± 1,2 %.

Данные расчета сводим в таблицу 2.

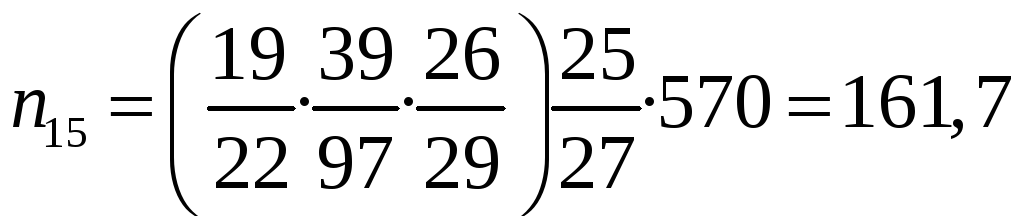

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

; ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  .

.

Таблица 2

|

№ ступени |

Частота вращения, об/мин |

Отклонения |

||

|

табличная (nт) |

действительная (nд) |

абсолютное ∆n = nд – nт |

относительное ∆n/ nт, % |

|

|

1 |

31,5 |

31,4 |

-0,1 |

0,32 |

|

2 |

35,5 |

35,2 |

-0,3 |

0,85 |

|

3 |

40 |

40,35 |

0,35 |

0,86 |

|

4 |

45 |

45,25 |

0,25 |

0,56 |

|

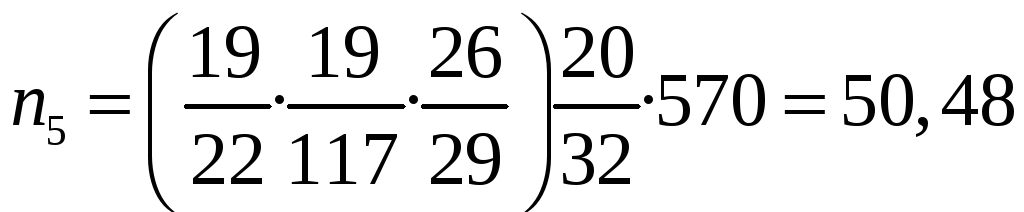

5 |

50 |

50,48 |

0,48 |

1 |

|

6 |

56 |

56,6 |

0,6 |

1,07 |

|

7 |

63 |

63,36 |

0,36 |

0,6 |

|

8 |

71 |

71,67 |

0,67 |

0,94 |

|

9 |

80 |

79,7 |

-0,3 |

0,4 |

|

10 |

90 |

89,6 |

-0,4 |

0,4 |

|

11 |

100 |

101,1 |

1,1 |

1,1 |

|

12 |

112 |

113,1 |

1,1 |

1 |

|

13 |

125 |

124,6 |

-0,4 |

0,3 |

|

14 |

140 |

140,5 |

0,5 |

0,4 |

|

15 |

160 |

161,7 |

1,7 |

1,1 |

|

16 |

180 |

178,1 |

1,9 |

1,06 |

|

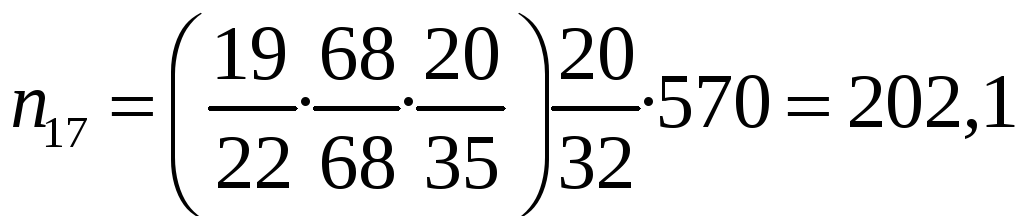

17 |

200 |

202,1 |

2,1 |

1,05 |

|

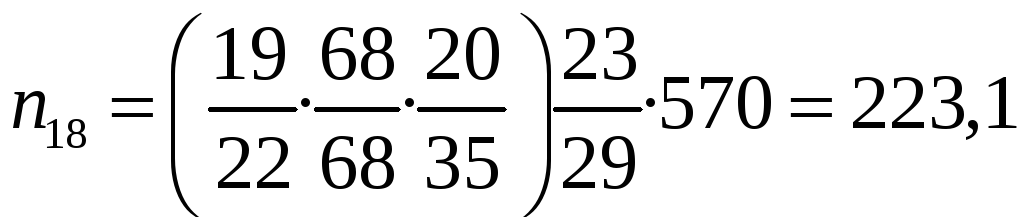

18 |

224 |

223,1 |

-0,9 |

0,4 |

|

19 |

250 |

252,2 |

2,2 |

0,9 |

|

20 |

280 |

281,3 |

1,3 |

0,5 |

|

21 |

315 |

312,8 |

-2,2 |

0,7 |

|

22 |

355 |

352 |

-3 |

0,9 |

|

23 |

400 |

403,7 |

3,7 |

0,93 |

|

24 |

450 |

454,4 |

4,4 |

0,98 |

Во всех случаях величина отклонения не превышает предельно допустимой величины ∆max = ± 1,2 %.

Выполняем кинематическую схему коробки (рис.3).

Рис.3 – Кинематическая схема коробки скоростей.

4 Силовой расчет коробки скоростей.

4.1 Определяем КПД привода (стр.344[5]):

![]() ,

,

где а, b – число зубчатых передач, находящихся в зацеплении, число пар подшипников;

![]() ,

,

![]() – средние значения КПД зубчатых передач

и подшипников.

– средние значения КПД зубчатых передач

и подшипников.

![]() ;

;

![]() ;

;

а = 4 – в зацеплении одновременно находятся 4 зубчатых пары;

b = 5 – количество пар подшипников (5 валов – 5 пар подшипников).

![]() .

.

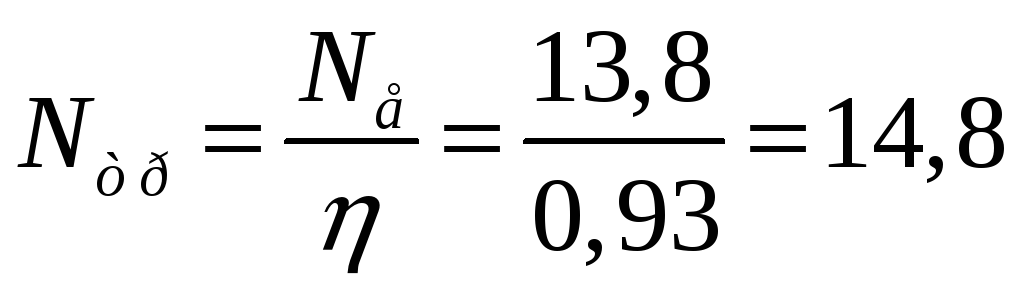

Требуемая мощность электродвигателя:

кВт.

кВт.

Выбираем электродвигатель: закрытый обдуваемый асинхронный фланцевого исполнения IM3081 типа 4А160М6 с синхронной частотой вращения nс = 1000 об/мин, мощностью Nдв = 15 кВт. Габаритные и присоединительные размеры – табл.24.9[14], стр.379.

4.2 Определяем расчетную частоту вращения каждого вала.

В коробках скоростей универсальных станков в качестве расчетного числа оборотов берут не по nmin, а расчетную, определяемую по формуле (стр.119[4]):

![]() ,

где Rn

– диапазон регулирования.

,

где Rn

– диапазон регулирования.

![]() об/мин.

об/мин.

Тогда по графику чисел оборотов (рис.2) частота вращения каждого вала составит:

nI = 570 об/мин nIV = 125 об/мин

nII = 450 об/мин nV = 100 об/мин

nIII = 315 об/мин

4.3 Определяем мощность на каждом валу по формуле:

![]() ,

,

где

![]() – КПД передач (подшипников

– КПД передач (подшипников

![]() ,зубчатых

передач

,зубчатых

передач

![]() ).

).

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт.

кВт.

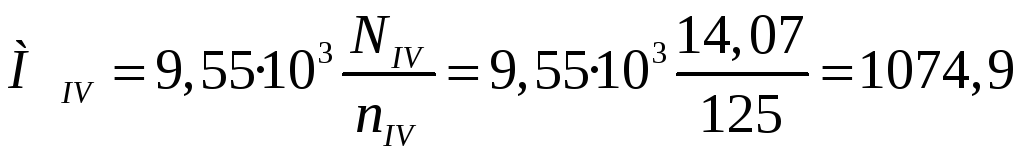

4.4 Определяем крутящие моменты на каждом валу по формуле (стр.273[6]):

![]() .

.

Н·м;

Н·м;

Н·м;

Н·м;

Н·м;

Н·м;

Н·м;

Н·м;

Н·м;

Н·м;

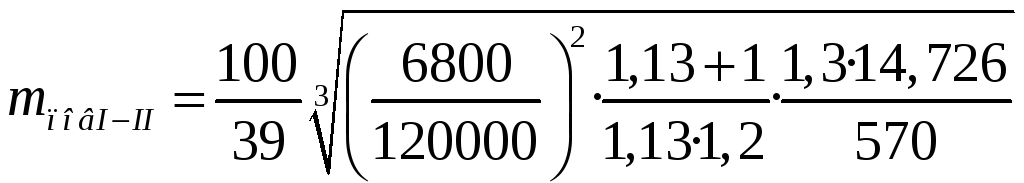

4.5 Определяем модуль зубчатых зацеплений.

В коробках скоростей размер шестерен определяется контактными напряжениями, т. е. усталостью поверхностных слоев. Поэтому определяем модуль mпов, а не межосевое расстояние и проверяем на изгиб по формулам (стр.150[7]):

,

см;

,

см;

,

см,

,

см,

где σпов и σизг – допускаемые напряжения по усталости поверхностных слоев и на изгиб, Н/см2.

Для легированных цементируемых сталей (стр.152[7]) σпов = (1750...2100) HRC, где HRC – твердость цементируемых сталей: HRC = 56...62 (стр.194[6]);

σпов = 2000 · 60 = 120000 Н/см2;

σизг = 800 Н/мм2 = 80000 Н/см2 (стр.194[6]);

N – номинальная передаваемая мощность рассчитываемой шестерни, кВт;

n – минимальное число оборотов шестерни, при котором передается полная мощность, об/мин;

у – коэффициент формы зуба (при z = 20...60 у = 0,243...0,268);

z – число зубьев шестерни;

i – передаточное число;

ψ = 6;

ψ0 = 1,2;

К = Кд · Кк · Кр = 1 · 1,3 · 1 = 1,3.

Для валов I

– II

– колеса z1

и z2

с

![]() ,

NI

= 14,726 кВт, nI

= 470 об/мин:

,

NI

= 14,726 кВт, nI

= 470 об/мин:

= 0,14 см = 1,4 мм,

= 0,14 см = 1,4 мм,

= 0,24 см = 2,4 мм.

= 0,24 см = 2,4 мм.

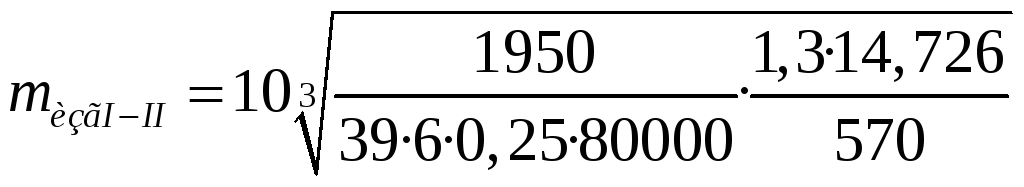

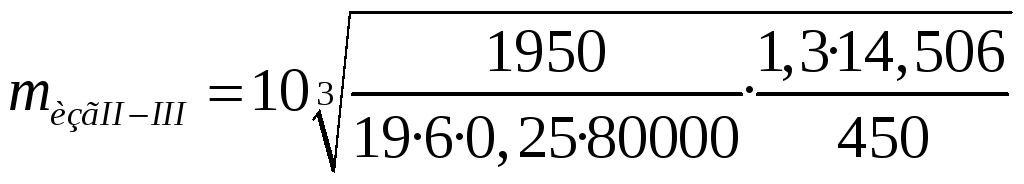

Для валов II – III – колеса z5 и z6 с i = 2,49, NII = 14,506 кВт, nII = 450 об/мин:

= 0,28 см = 2,8 мм,

= 0,28 см = 2,8 мм,

= 0,33

см = 3,3

мм.

= 0,33

см = 3,3

мм.

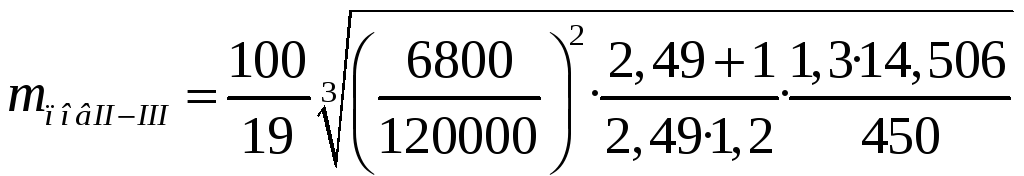

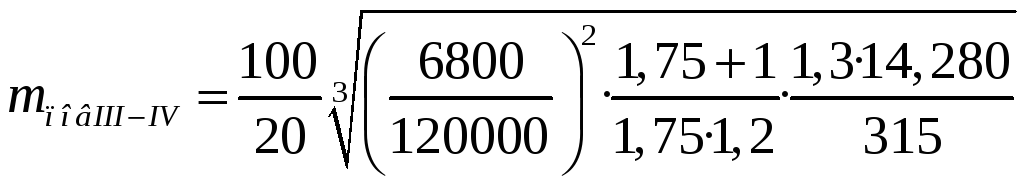

Для валов III – IV – колеса z11 и z12 с i = 1,75, NIII = 14,280 кВт, nIII = 315 об/мин:

= 0,31 см = 3,1 мм,

= 0,31 см = 3,1 мм,

= 0,36 см = 3,6 мм.

= 0,36 см = 3,6 мм.

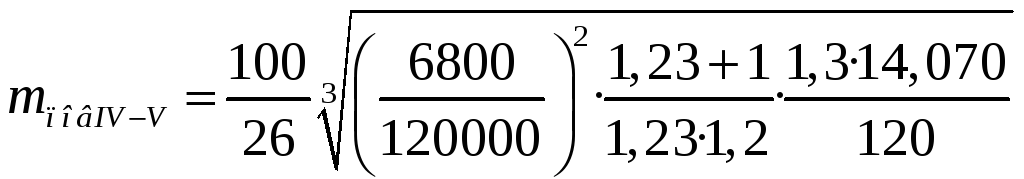

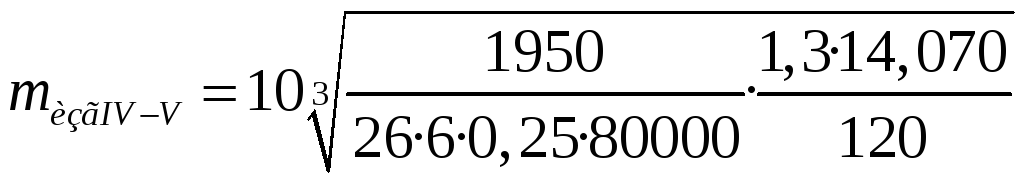

Для валов IV – V – колеса z13 и z14 с i = 1,23, NIV = 14,070 кВт, nIV = 120 об/мин:

= 0,35 см = 3,5 мм,

= 0,35 см = 3,5 мм,

= 0,46 см = 4,6 мм.

= 0,46 см = 4,6 мм.

Полученные значения округляем до стандартных:

mIV–V = 4,5 мм; mIII–IV = 3,5 мм; mII–III = 3,5 мм; mI–II = 2,5 мм.

5 Расчет элементов коробки скоростей.

5.1 Расчет геометрических параметров зубчатых колес.

По формулам (стр.175[6], табл.3):

1) делительный

диаметр

![]() ;

;

2) диаметр вершин

зубьев

![]() ;

;

3) диаметр впадин

зубьев

![]() ;

;

4) межосевое

расстояние

![]() .

.

Данные заносим в табл.3

Ширина венцов

колес (стр.151[7]):

![]() ,

откуда b

= 6m,

тогда для m

= 2,5: b

= 6·2,5 = 15 мм;

,

откуда b

= 6m,

тогда для m

= 2,5: b

= 6·2,5 = 15 мм;

m = 3,5: b = 6·3,5 = 21 мм;

m = 4,5: b = 6·4,5 = 27 мм.

Степень точности колес определяется в зависимости от назначения (стр.373, табл.22[5]). Для силовых кинематических целей (коробок скоростей) со скоростью (линейной) V ≤ 10 м/с – 7-я степень точности.

Выполняем предварительную эскизную компоновку коробки по рекомендациям на стр.189[8].

Таблица 3

|

in |

№ колеса |

z |

m, мм |

d, мм |

da, мм |

df, мм |

aw, мм |

|

i0 |

1 |

19 |

2,5 |

47,5 |

52,5 |

41,25 |

51,25 |

|

2 |

22 |

55 |

60 |

48,75 |

|||

|

i1 |

3 |

39 |

3,5 |

136,5 |

143,5 |

127,75 |

238 |

|

4 |

97 |

339,5 |

346,5 |

330,75 |

|||

|

i2 |

5 |

19 |

66,5 |

73,5 |

57,75 |

||

|

6 |

117 |

409,5 |

416,5 |

400,75 |

|||

|

i3 |

7 |

68 |

238 |

245 |

229,25 |

||

|

8 |

68 |

238 |

245 |

229,25 |

|||

|

i4 |

9 |

26 |

91 |

98 |

82,25 |

96,25 |

|

|

10 |

29 |

101,5 |

108,5 |

92,75 |

|||

|

i5 |

11 |

20 |

70 |

77 |

61,25 |

||

|

12 |

35 |

122,5 |

129,5 |

113,75 |

|||

|

i6 |

13 |

26 |

4,5 |

117 |

126 |

105,75 |

117 |

|

14 |

26 |

117 |

126 |

107,75 |

|||

|

i7 |

15 |

25 |

112,5 |

221,5 |

101,25 |

||

|

16 |

27 |

121,5 |

221,5 |

110,25 |

|||

|

i8 |

17 |

23 |

103,5 |

112,5 |

92,25 |

||

|

18 |

29 |

130,5 |

139,5 |

119,25 |

|||

|

i9 |

19 |

20 |

90 |

99 |

78,75 |

||

|

20 |

32 |

144 |

153 |

132,75 |