Базирование и базы в машиностроении

.pdf

технологической базы (поверхности А)

Вряде случаев смена технологических баз является целесообразной или даже неизбежной:

вслучае физической невозможности обработки всех поверхностей детали с использованием одного комплекта технологических баз;

вслучае целесообразности использования цепного метода для достижения высокой точности отдельных размеров детали;

вцелях обеспечения точности и простоты измерений, сокращения расходов на измерительные средства.

Вотличие от рассмотренной организованной смены технологических баз в процессе обработки детали может происходить “неорганизованная” смена баз, причинами которой может быть:

разработка неверной теоретической схемы базирования; отсутствие необходимого силового замыкания;

погрешности линейных размеров и относительных поворотов поверхностей, используемых в качестве технологических баз (рис.34);

недостаточные габаритные размеры поверхностей, используемых в качестве технологических баз (рис.35).

61

ОПРЕДЕЛЕННОСТЬ И НЕОПРЕДЕЛЕННОСТЬ БАЗИРОВАНИЯ.

Необходимость силового замыкания.

Достигнутое при базировании положение детали может измениться, если возникнут силы и моменты сил, нарушающие контакт поверхностей детали с шестью опорными точками, определяющими ее положение. Следовательно, для сохранения правильного положения, полученного при базировании, необходимо обеспечить непрерывность контакта сопряженных баз двух деталей или, другими словами, определенность базирования.

Под определенностью базирования детали понимает неизменность ее положения относительно поверхностей другой детали или деталей, которые определяют ее положение при работе в машине или в процессе изготовления.

Для обеспечения определенности базирования к детали прикладываются силы, создающие силовое замыкание между соединенными деталями. Силы и их моменты, создающие силовое замыкание и обеспечивающие непрерывность контакта, должны бить больше сил и их моментов, стремящихся нарушить этот контакт.

Для создания силового замыкания используют: упругие силы материала крепежных деталей, силы трения, силу тяжести деталей, магнитные и электромагнитные силы, силы сжатого воздуха, жидкости, сочетания перечисленных сил.

Силовое замыкание вызывает контактные деформации сопряженных поверхностей, вносящие дополнительные погрешности в требуемое положение устанавливаемой детали. Эти деформации могут быть соизмеримыми с заданными допусками на обработку.

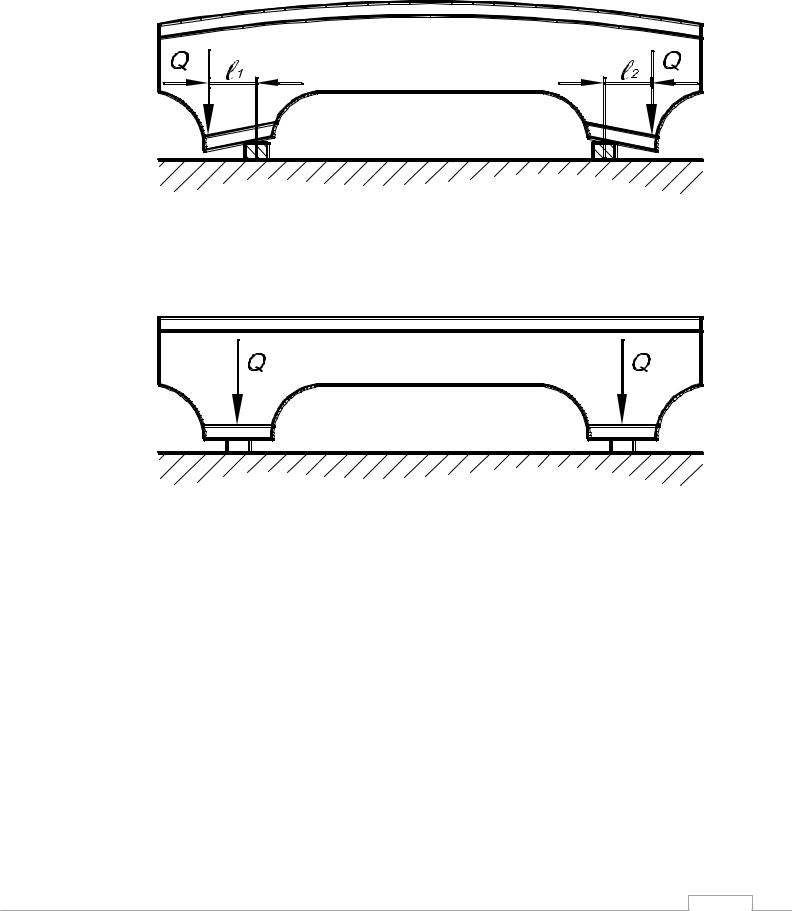

При приложении сил, обеспечивающих определенность базирования детали, наряду с контактными деформациями, возникают и собственные упругие деформации детали. Собственные деформации детали возрастают, если точки приложения сил, обеспечивающих контакт, не совпадают с расположением опорных точек. Возникавшие в этом случае моменты сил (рис. 36 ) вызывают деформации изгиба закрепляемой детали.

Под неопределенностью базирования детали понимают изменение требуемого положения детали относительно поверхностей детали (или деталей), определяющих ее положение. Неопределенность базирования характеризуется единичным или многократным нарушением контакта между базами устанавливаемой детали и деталей, определяющих ее положение.

62

Рис.36. Влияние расположения точек и приложения сил зажима на собственную деформацию детали

63

Для обеспечения определенности базирования детали необходимы: правильный выбор или создание комплекта необходимых баз; выполнение правила шести точек; создание правильного силового замыкания;

уменьшение контактных деформаций путем выбора рациональной конструкции опор, обеспечения необходимой точности геометрической формы и качества поверхностей, используемых для базирования;

уменьшение собственных упругих деформаций деталей путем применения дополнительных опор (например, люнетов), расположения зажимающих сил, по возможности, против опорных точек;

правильная последовательность приложения сил, исключающая изменения положения детали во время ее закрепления.

64

Выбор технологических баз

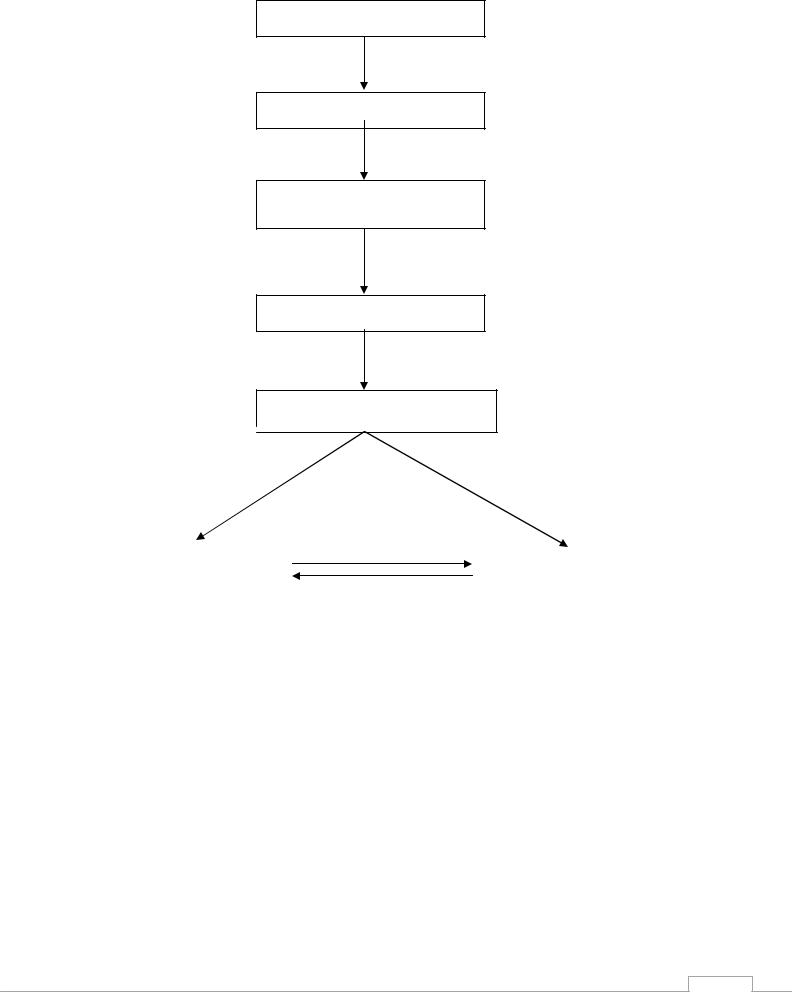

Последовательность выполнения первых этапов проектирования технологического процесса изготовления детали, включая выбор технологических баз, представлена на схеме (рис.37).

Основные положения по выбору технологических баз:

1.Выбору технологических баз предшествует анализ служебного назначения детали и обоснование технических условий на ее изготовление, позволяющие четко сформулировать задачи обработки.

2.Анализируя функции поверхностей деталей (исполнительные поверхности, основные и вспомогательные конструкторские базы, свободные поверхности) и размерные связи между ними, находят поверхности, относительно которых заданно положение большинства других ее поверхностей. Для достижения заданной точности требуемых размерных связей поверхностей детали кратчайшим путем следует именно эти поверхности использовать в качестве технологических баз на большинстве операций технологического процесса.

3.Чаще положение большинства поверхностей задается относительно основных конструкторских баз детали. Поэтому, в соответствии с принципом единства баз, как правило, в качестве технологических баз выбирают основные базы детали.

4.В зависимости от сформулированных задач обработки соответствующим выбором баз реализуют преимущества координатного и цепного методов достижения точности.

5.Реализация принципа постоянства баз, т.е. обработка большинства поверхностей заготовки с использованием одного постоянного комплекта технологических баз, позволяет использовать преимущества координатного метода достижения точности. При координатном методе исключается влияние погрешности установки на точность относительных поворотов поверхностей и устраняются дополнительные погрешности, возникающие при смене баз.

6.В зависимости от конкретной ситуации и задачи обработки возможны отступления от принципа единства и постоянства баз в частности, если:

65

Анализ служебного назначения изделия (сборочной единицы)

Анализ служебного назначения детали

Обоснование технических условий на изготовление детали

Анализ функций поверхностей детали

Анализ размерных связей между поверхностями детали

Разработка |

|

|

|

|

|

|

|

последовательности |

|

Выбор рационального |

|

изготовления детали |

|

варианта базирования |

|

|

|

|

|

|

|

Выбор комплекта |

|

|

|

постоянных |

|

|

|

технологических баз |

|

|

|

для большинства опе- |

|

|

|

раций технологического |

|

|

|

процесса |

|

|

|

|

|

|

|

Выбор баз для первой |

|

|

|

(первых) |

операций |

|

|

технологического |

|

|

|

процесса |

|

|

|

|

|

Рис.37. Последовательность выполнения первых этапов проектирования технологического процесса изготовления детали

66

положение большинства поверхностей детали задано не относительно основных баз, а относительно других поверхностей, например, вспомогательных баз (станина токарного cтанка);

габаритные размеры основных баз детали недостаточны для создания надежного комплекта технологический баз обеспечения определенности базирования) или их физически неудобно использовать в качестве технологических баз;

принципы единства и постоянства баз и координатный метод получения размеров на обеспечивают или: затрудняет обеспечение заданной точности отдельных размеров, заданных от поверхностей, которые не являются основными базами. Для достижения точности этих размеров на соответствующих операциях в качестве технологических баз попользуют те поверхности, относительно которых они непосредственно заданы. В данном случае целесообразно использовать преимущество цепного метода, обеспечивающего кратчайшую размерную цепь и

наибольшую точность указанных размеров. |

|

|

|

|

|

|

|

|

||||||||

7. |

Выбор |

|

технологических |

баз |

|

|

определяет |

|

реализацию |

|||||||

принципа |

кратчайшего |

пути |

при |

достижении |

точности |

(минимиза- |

||||||||||

цию количества составляющих звеньев в размерной |

|

цепи, |

обес- |

|||||||||||||

печивающей |

точность заданного размера). Высокие |

требования |

к |

|||||||||||||

точности |

обеспечиваются |

самым |

кратчайшим путем, |

когда |

дости- |

|||||||||||

гаемый |

размер |

|

является |

замыкающим |

звеном |

в |

технологической |

|||||||||

размерной |

цепи |

|

системы |

“станок |

- |

приспособление |

- |

инструмент |

||||||||

- заготовка”. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8. |

В |

первую |

очередь |

|

технологические |

базы |

выбирают |

|

для |

|||||||

обеспечения |

точности |

|

относительных |

|

поворотов |

|

поверхностей |

|||||||||

детали, |

а |

затем |

- |

точности |

расстояний. |

|

Это объясняется |

|

тем, |

|||||||

что |

точность |

относительных |

поворотов |

обеспечивается |

на |

стан- |

||||||||||

ках |

методами |

|

взаимозаменяемости, |

что |

|

практически |

исключает |

|||||||||

возможность коррекции, а точность расстояний |

- |

методом |

|

регу |

||||||||||||

лирования, при котором возможна компенсация отклонений. |

|

|

|

|

||||||||||||

9. |

Выбранный |

|

комплект |

технологических |

|

баз |

должен |

обеспечивать |

||||||||

выполнение правила шести точек и условий определенности базирования детали. 10.При отсутствии надежного комплекта технологических

баз, недостаточных габаритах или физическом неудобстве использования основных баз в качестве технологических, создают искусственные технологические базы в виде приливов, центровых отверстий и т.д.

11. Если деталь невозможно обработать с одной установки, задача выбора технологических баз решается в две стадии:

выбирается схема базирования для большинства операций технологического процесса;

выбирается база для первой (первых) операции.

67

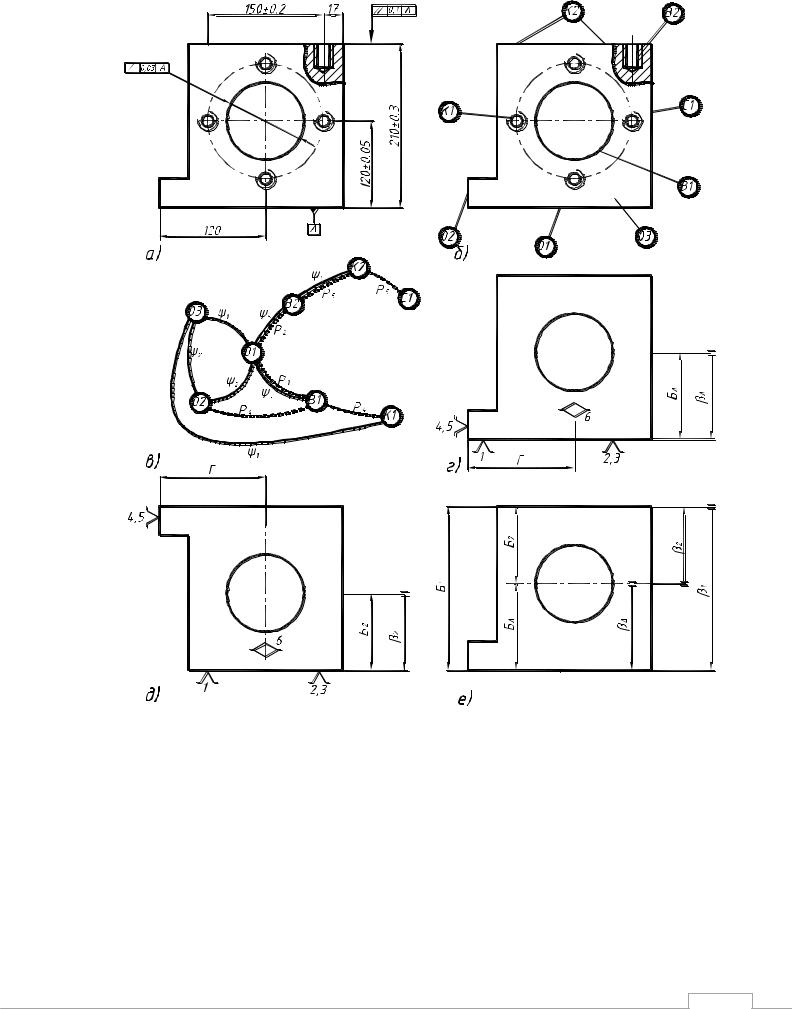

Анализ функционального назначения поверхностей и размерных связей между ними можно облегчить и сделать путем построения графа связи поверхностей детали (рис.38.). Для этого поверхности детали обозначают индексами из букв O, В, K, С и цифр, которые устанавливаю функциональное назначение поверхности и ее номер. Буквы, входящие в индекс, обозначают:

О - основные базы, В- вспомогательные базы,

К - крепежные и резьбовые отверстия, С - свободные поверхности детали, включая и необрабатываемые

Для поверхностей основных баз нумерацию делают в порядке уменьшения числа располагаемых на них опорных точек.

Например 01 - установочная база, 02 - направляющая или двойная опорная, 03 - опорная. Для остальных поверхностей цифры обозначают последовательность их нумерации.

Построения графа связи поверхностей начинают с нанесения узлов, определяющих функциональное назначения поверхностей деталей. Затем узлы соединяют ребрами, которые обозначают наличие размерных и угловых связей между соответствующими поверхностями детали. Размерные связи наносят штриховыми линиями, а угловые – сплошными со стрелкой, направления которой указывает на базу. На ребрах могут быть проставлены также номиналы и допуски соответствующих размеров и относительных поворотов поверхностей деталей. На рис.38 приведен пример построения графа связи поверхностей для корпуса сверлильной головки. Анализ приведенных связей показывает, что положение главных отверстий (В1) и других обрабатываемых поверхностей (В2) определяется по отношению к основным базам корпуса.

68

Рис.38. |

Выбор |

технологических |

баз |

для |

корпуса |

сверлильной |

головки |

69

В соответствии с принципом единства баз для корпуса сверлильной головки в качестве технологических баз для большинства операций целесообразно использовать плоскость основания 01 и плоскости 02, 03, образующие координатный угол.

Если при обработке отверстий в корпусе сверлильной головки в качестве установочной технологической базы взять противолежащую поверхность В2 (рис.38,д), то возникают более длинные технологические размерные цепи. Точность параметров Б∆ и β , определяющих положение отверстия В1 относительно плоскости 01, в этом случае будет зависеть не только от точности операции расточки отверстия 01 (т.е. точности звеньев Б2 и β2), но и от точности операции фрезерования плоскости К2 (звенья Б1 и β1 ):

Б∆=Б1-Б2, |

β∆=β1+β2 |

ωБ∆=ωБ1-ωБ2, |

ωβ∆=ωβ1+ωβ2 |

Необходимость получения допуска δБ∆=0,1 и δβ∆= 0,03/300 потребует в этом случае ужесточить допуски на межоперационные размеры:

δБ1=0,07, δБ2=0,03

δβ1=0,015/300, δβ2=0,015/300

δБ∆=0,07+0,03=0,1 ,

δβ∆=0,015/300+0,015/300=0,03/300.

Выполнить это не всегда представляется возможным. Поэтому необходимо стремиться к тому, чтобы на основе принципа единства баз наиболее ответственные параметры точности детали с жесткими допусками получались при обработке как замыкающие звенья технологической системы (станок - приспособление - инструмент – заготовка) одного станка.

Решив задачу выбора баз для обработки большинства поверхностей заготовки, необходимо определить технологические

70