Базирование и базы в машиностроении

.pdf

Погрешность положения заготовки εпр, вызванная неточностью приспособления

пр

уе2 и с2 ,

уе2 и с2 ,

где εуе – погрешность, вызванная неточностью изготовления и сборки установочных элементов приспособления;

εи – погрешность, вызванная износом установочных элементов приспособления;

εс – погрешность установки и фиксация приспособления на станке. Суммарную погрешность выполняемого размера можно представить суммой

Тi=εy+ω,

где ω – часть суммарной погрешности, вызванная упругими и тепловыми деформациями, износом и погрешностью настройки инструмента; при укрупненных расчетах величину ω можно представить среднеэкономической нормой точности используемого метода обработки [ 8,9 ].

Для принятого метода обработки и схемы установки заготовки расчетное значение ожидаемой суммарной погрешности обработки должно быть меньше заданного допуска на выполняемый размер [Тi]:

Тi ≤ [Ti].

Погрешность базирования определяют для конкретного выполняемого размера как разность предельных расстояний от измерительной базы данного размера до

режущих кромок инструмента, настроенного на этот размер. Поэтому величине εδ в расчетах присваивают индекс соответствующего размера.

41

Анализ с целью определения погрешности базирования ведут в следующем порядке:

1.Определяют положение измерительной базы выполняемого размера.

2.Определяют технологическую базу, относительно которой настроены режущие кромки инструмента.

3.Если указанные измерительная и технологическая базы совпадают

(выполняется принцип единства баз), то для данного выполняемого размера εδ=0. 4.Если измерительная и технологическая базы не совпадают, погрешность

базирования не равна нулю (εδ≠0) и ее необходимо определить на основе геометрических расчетов как разность предельных расстояний от измерительной базы выполняемого размера до режущих кромок инструмента.

Формулы для расчета погрешности базирования при различных способах установки приведены в табл.18 [8].

Пример решения и задания по выбору рациональных схем базирования и расчета погрешностей установок приведены в прил.3 [6].

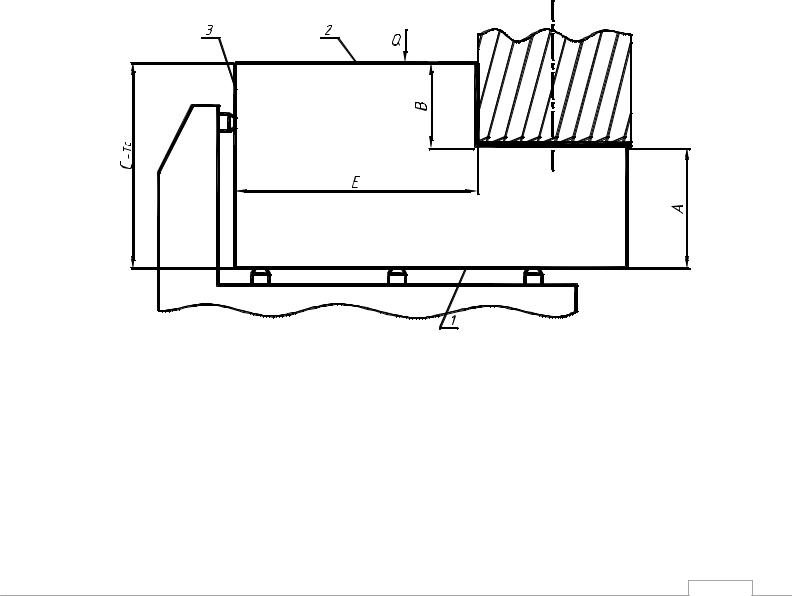

Рис.24. Определение погрешности базирования:

1 – измерительная и технологическая базы размера А, относительно которой настроен инструмент для достижения размера А; 2,3 – измерительные базы соответственно размеров В и Е

42

Погрешность закрепления εз возникает вследствие смещения обрабатываемой заготовки под действием зажимающего усилия.

Количественно погрешность закрепления определяют как разность предельных расстояний от измерительной базы выполняемого размера до режущих кромок настроенного на этот размер инструмента.

Погрешность закрепления, как и погрешность базирования, рассматривают применительно к конкретному размеру детали.

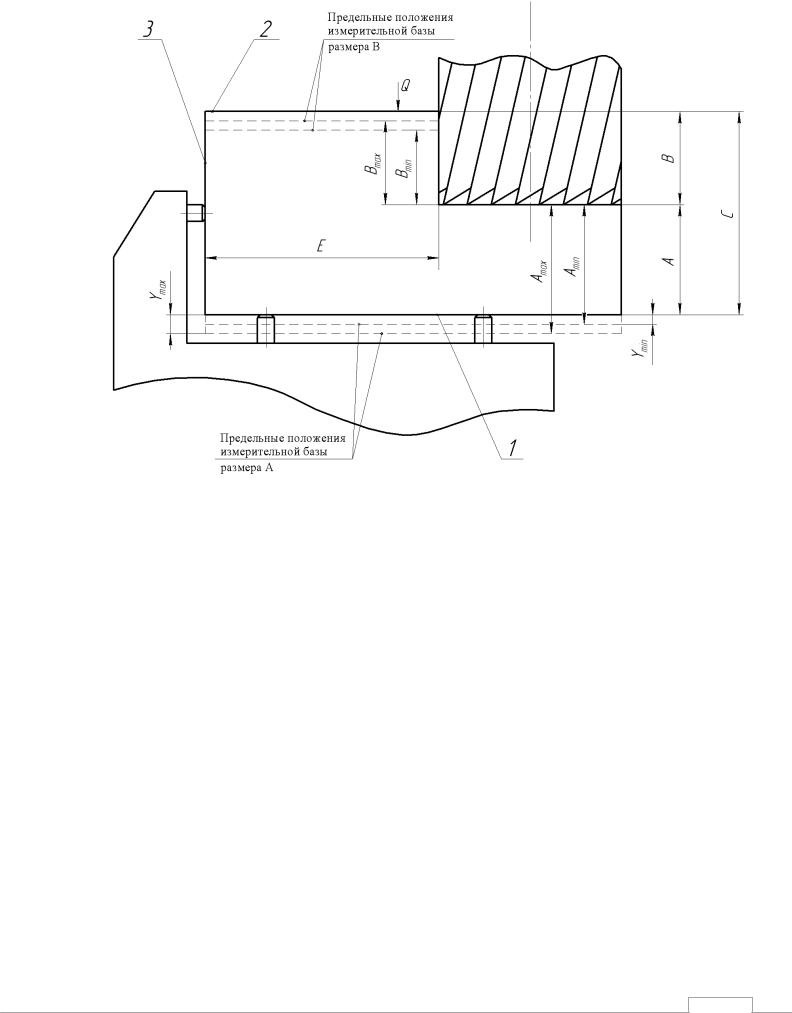

Погрешность закрепления относительно размера А (рис.25.) не равна нулю

(εЗА≠0),тогда как для размера Е она равна нулю (εЗА=0), т.к. измерительная база размера Е.(поверхность 3) не перемещается в направлении размера Е под действием силы Q.

Смещения измерительной базы при закреплении заготовки, а следовательно, и

величина εЗ , определяются рассеянием упругих и контактных деформаций в стыке заготовки – установочные элементы приспособления. Величины полей рассеяния упругих и контактных деформаций зависят от направления зажимающего усилия и изменения его величины ∆Q при закреплении заготовок:

∆Q = Qmax - Qmin

где Qmax и Qmin – максимальное и минимальное значение силы закрепления при обработке партии заготовок.

Погрешность закрепления для схемы обработки, приведенной на рис.25, относительно размера В

εзв = вмах – вмin=ymax – ymin;

относительно размера А

εза = Aмах – Aмin=ymax – ymin;

где вмах , вмin – предельные расстояния от измерительной базы размера В до режущих кромок инструмента;

43

Рис.25. Определение погрешности закрепления: 1, 2 – положение измерительных баз соответственно размеров А и В до закрепления силой Q

44

Aмах, аmin – предельные расстояния от измерительной базы размера А до режущих кромок инструмента.

ymax, ymin – максимальные и минимальные контактные деформации в стыке заготовка – установочные элементы приспособления при обработке партий заготовок.

Смещение вследствие контактных деформаций стыка заготовка – установочные элементы приспособления вычисляют по эмпирическим зависимостям типа

ε3=СQn cosα,

где С – коэффициент, характеризующий условия контакта, материал, твердость поверхностного слоя заготовки, шероховатость поверхности технологической базы; для партии заготовок этот коэффициент изменяется в пределах

∆С=Смах – Cmin ;

значения коэффициента С приведены в табл.22 [ 8 ] ;

Q – сила зажима, изменяющаяся в пределах ∆Q=Qmin – Qmax ;

α – угол направлением выдерживаемого размера и направлением наибольшего смещения.

Погрешность закрепления

|

|

|

n |

|

|

|

C 2 |

n |

|

Q |

2 |

|

|||

|

E |

з |

С Q |

cos |

|

|

|

|

|

|

|

, |

|||

C |

|

Q |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где C и Q – средние значения параметров; ∆С и ∆Q – рассеяние значений С и Q.

Учитывая при расчетах только колебания твердости ∆HB и шероховатости ∆RZ поверхности заготовки, используемой в качестве технологической базы, получим

|

|

|

HB p -1 |

|

2 |

|

R )2 . |

C = (K |

|

HB) |

+ (K |

|

|||

|

|

HB |

|

|

|

RZ |

Z |

Коэффициенты KHB и KRZ приведены в табл.22 [8]. Показатель степени ρ при установке на опоры и пластины принимают ρ = 1; при установке на призму ρ = - 1.

45

Погрешность закрепления может быть устранена или снижена за счет: 1.Выбора соответствующего направления зажимающего усилия, при котором

не происходит смещения измерительной базы выполняемого размера. 2.Стабилизации величины зажимающего усилия и условий в зоне контакта

технологической базы с установочными элементами приспособления:

-шероховатости поверхности, используемой в качестве технологической

базы;

-твердости материала заготовки.

В этом случае постоянная величина смещения измерительной базы при закреплении может быть учтена при настройке инструмента.

3.Повышения жесткости установочных элементов приспособления, увеличения площади опор.

4.Повышения качества поверхностей технологических баз и опор. Погрешность положения заготовки εпр , вызванная неточностью

приспособления, определяется ошибками изготовления и сборки его установочных элементов εус , их прогрессирующим износом εи , а также ошибками установки и

фиксации приспособления на станке εс.

Рассматривая эти погрешности как рассеяния случайных величин, получаем

εпр =

ε2 ус + ε2и + ε2с.

ε2 ус + ε2и + ε2с.

Составляющая εус характеризует неточность положения установочных элементов приспособления. При использовании одного приспособления она представляет собой систематическую погрешность и ее можно устранить коррекцией положения инструмента при настройке.

46

Величина εус в зависимости от размеров приспособлений находится в пределах

0,01 – 0,05 мм.

Составляющая εи характеризует изменение положения контактных поверхностей установочных элементов в результате их износа в процессе эксплуатации приспособления. Исходя из требуемой точности установки износ регламентируют заранее рассчитанной величиной.

Допустимая величина износа и определяется допустимой величиной погрешности εи и = εи – для опор и и = εи Sin 2 для призм . Величина Eи в

предположении, что погрешности Eуc и Ec можно компенсировать настройкой инструмента, определяется как:

[ |

] |

= Ti |

|

2 |

2 |

, |

εи |

|

ω = εб |

+ εз |

|||

где Тi – допуск на выполняемый размер; ω – средне экономическая норма точности используемого метода обработки.

Рис.26. Определение погрешности базирования при установке в призму. |

47

Пример. Определить погрешность базирования для размеров А и В при фрезеровании уступа на заготовке по схеме, приведенной на рис.25. Заготовка закреплена силой Q. Режущие кромки на торце фрезы настроены относительно технологической установочной базы 1. При обработке партии заготовок

погрешность базирования относительно размера А равна нулю (εбА=0), так как измерительная и технологическая базы совмещены в плоскости 1 заготовки.

Измерительной базой для размера В является плоскость 2 заготовки. В этом случае технологическая база (плоскость 1), относительно которой настроены режущие кромки инструмента, не совпадает с измерительной. При обработке партии заготовок предельные расстояния от измерительной базы (плоскость 2) до режущих кромок инструмента будут изменяться в пределах допуска на размер С. Погрешность базирования для размера В равна допуску δ на размер С заготовки

(εδв=δс).

Пример. Определить погрешность базирования для размеров h1, h2, h3 при обработке плоскости на цилиндрической заготовке (рис.26). Заготовка устанавливается в призму. Двумя окружностями изображена наибольшая и наименьшая по диаметру заготовки в партии с осями в точках C / и С //. Режущие кромки инструмента перед обработкой партии заготовок настроены на размер С=Const относительно вершины двугранного угла призмы (точка 0). При выполнении размера h1 погрешность базирования определяется разностью предельных расстояний от измерительной базы размера h1 (образующих А / и А //) до режущих кромок (точка А ///) инструмента, настроенного на выполнение размера h1:

εбh1=OA/ - OA//

OA/ OC / С / A/ С / K /

Sin 2

|

|

|

|

|

C / А/ |

D max |

|

1 |

|

|

|

|||

|

|

|

||

|

2 |

Sin |

||

|

|

|

|

|

|

|

|

|

2 |

1

48

По аналогии:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

// |

|

|

D min |

|

1 |

|

|

|

||||||

|

|

|

|

|

|

|

|||||||||

OA |

|

|

|

|

|

|

|

|

|

|

|

|

1 . |

||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

2 |

|

|

Sin |

|

|

|||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Следовательно. |

|

|

|

|

|

|

|

|

|||||||

εδh1 |

= |

δD |

|

|

1 |

|

|

|

+1 |

; |

|

||||

2 |

|

Sin |

α |

|

|||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

||||

здесь δD – допуск на диаметр заготовки; α – угол призмы.

По анологии для размеров h2 и h3:

εδh2 = |

δD |

|

1 |

|

|

|

|

1 ; |

||||

2 |

|

|

Sin |

α |

||||||||

|

|

|

|

|

2 |

|

|

|

|

|||

εδh3 = |

δD |

1 |

|

|

|

|

|

|||||

|

2 |

|

|

|

Sin |

α |

|

|

||||

|

|

|

|

|

|

2 |

|

|

||||

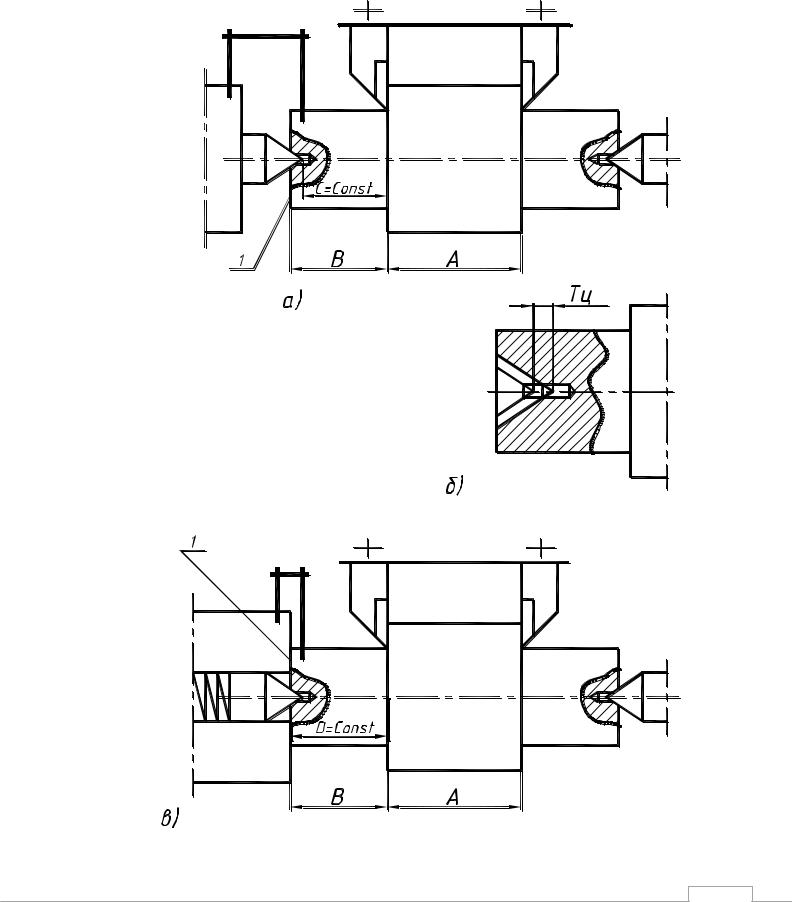

Пример. Определить погрешность базирования относительно размера В при подрезании торцов ступенчатого вала (рис.27).

При установке заготовки в жестких центрах (рис 27,а) измерительная база размера В (торец 1) будет изменять свое положение относительно режущей кромки резца, настроенного на размер С=Const относительно вершины конуса в пределах допуска на глубину зацентровки Тц.(hbc 27,б)

Поэтому

εδВ=Тц

При использовании плавающего переднего центра измерительная база размера В (торец 1) совпадает с технологической базой, относительно которой настроен подрезной резец (торец патрона) на выполняемый размер. В этом случае

исключается влияние глубины зацентровки на точность размера В: εбВ=0.

49

50