Базирование и базы в машиностроении

.pdf

Рис.27. Определение погрешности базирования при подрезании торцов ступенчатого вала.

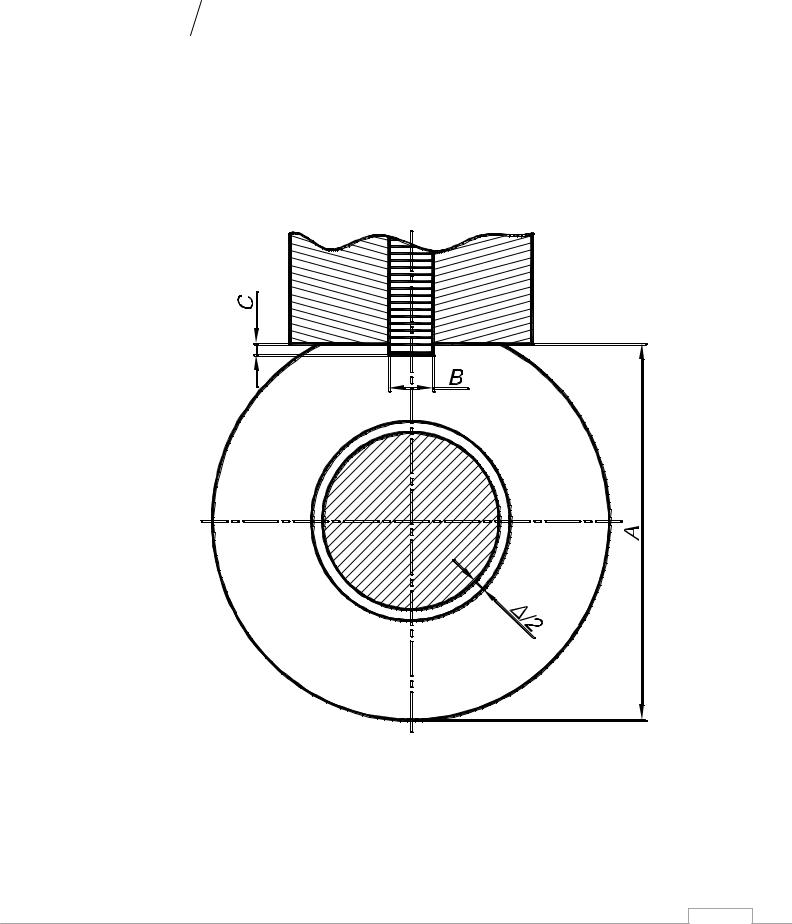

Пример. Определить погрешность базирования для размера А при установке заготовки базовым отверстием на цилиндрическую оправку с закреплением по торцам (рис.28).

При посадке без зазора (на разжимную оправку)

εδА= T2D ,

где δD – допуск на диаметр заготовки.

При наличии зазора (посадка на жесткую оправку) погрешность базирования для размера А возрастает на величину максимального значения зазора Smax:

E A T2D Smax T2D TD Smin T ,

где TD – допуск на диаметр базового отверстия заготовки; Smin – минимальный зазор в сопряжении; T - допуск на диаметр оправки.

Пример. Определить ожидаемую суммарную погрешность обработки для размеров А1 и А2 (рис 1. прил.3) при фрезеровании уступа на втулке. Установка производится на цилиндрическую оправку.

Диаметр базового отверстия D = 30+0,039мм.

Диаметр оправки d= 300,0070,016 мм.

Средне экономическая норма точности используемого метода обработки ω =0,120

[8 с.26].

Считать, что составляющие погрешности установки – погрешность закрепления и положения заготовки – равны нулю, т.е.

εз=εп.з.=0.

Исходя из схемы установки заготовки в приспособлении погрешность базирования при выполнении размера A1 равна половине максимально возможного зазора между поверхностями отверстия и оправки:

51

E |

S |

|

2 |

1 |

(T |

S |

|

T ) |

1 |

(0,039 0,07 0,09) 0,028мм |

max |

|

min |

|

|||||||

A1 |

|

|

2 |

D |

|

|

2 |

|

||

|

|

|

|

|

|

|

|

|

Погрешность базирования при выполнении размера А2 EδА2=0, так как измерительная и технологическая базы совмещены.

Поскольку по условию задачи Eз=Eп.з.=0 , суммарные погрешности обработки для размеров А1 и А2

ΣεА1= εδА1+ω=0,028+0,120=0,148мм

ΣεδА2+ω=0+0,120=0,120мм

Рис.28.Определение погрешности базирования при установке на оправку с зазором

52

ОСНОВНЫЕ ПРИНЦИПЫ БАЗИРОВАНИЯ.

Принцип единства баз

Сущность принципа единства баз состоит в том, чтобы в качестве технологической и измерительной баз использовать одни и те же поверхности, предпочтительно – основные конструкторские базы детали.

Целесообразность соблюдения этого принципа определяется тем, что по служебному назначению детали большинство ее поверхностей связаны расстояниями и относительными поворотами с ее конструкторскими базами.

В целях реализации принципа единства баз на первых операциях технологического процесса обрабатывают основные конструкторские базы, которые затем используют в качестве технологических и измерительных баз на большинстве операций обработки детали.

Совмещение технологических, измерительных и основных конструкторских баз позволяет повысить точность обработки, в частности за счет устранения погрешности базирования.

Несоблюдение принципа единства баз ведет к появлению дополнительных звеньев в технологических и измерительных размерных цепях, а следовательно, дополнительных погрешностей при достижении заданной точности размеров и относительных поворотов поверхностей.

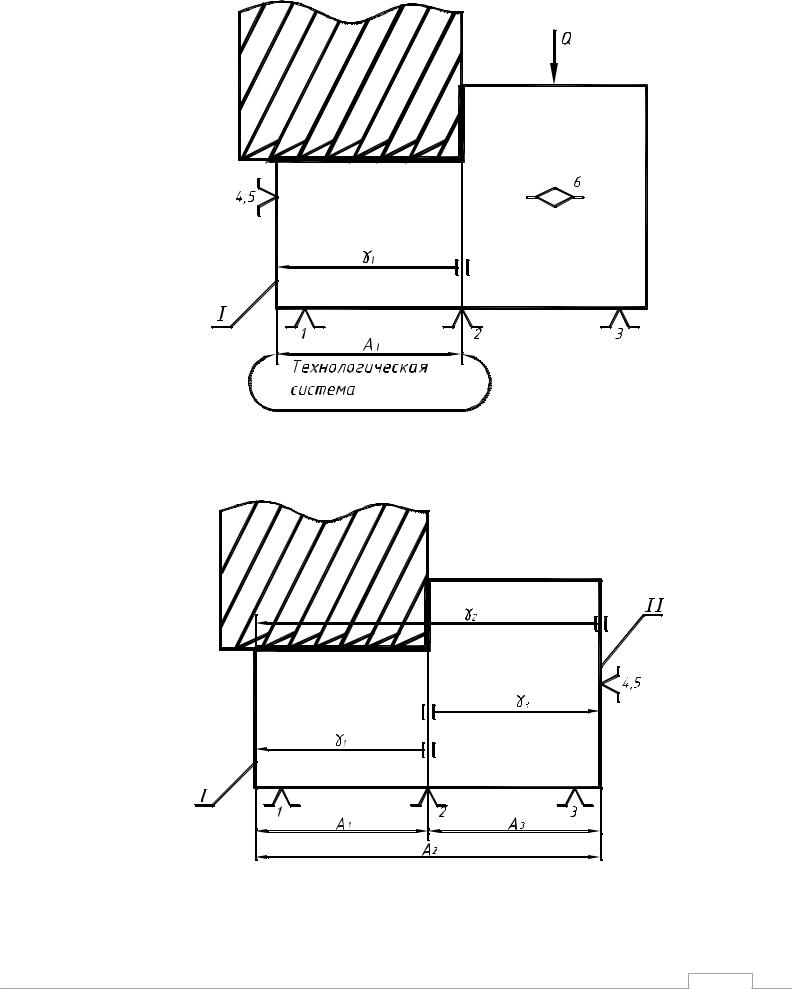

При достижении точности размера А1 и относительного поворота γ1(рис.29) поверхность I используется в качестве измерительной и технологической базы, относительно которой режущий инструмент настраивается на достижение размера

А1 и относительного поворота γ1. Поэтому размер А1 и поворот γ1 при этой схеме базирования образуются как замыкающие звенья данной технологической системы.

При использовании схемы базирования, приведенной на рис.30, измерительная база размера А1 (поверхность I) не совпадает с технологической базой (поверхность II), относительно которой настроен инструмент на достижение размера А1.Размер А1 в этом случае формируется размерной цепью:

53

Рис.29. Схема фрезерования уступа (совпадение |

измерительной и технологической баз) |

Рис.30. Схема фрезерования уступа (несовпадение |

измерительной и технологической баз) |

54

А1=А2-А3

Погрешность размера А:

ωА1=ωА2+ωА3

Таким образом, если измерительная база не совмещена с технологической, погрешность достигаемого параметра возрастает на величину погрешности размера, связывающего измерительную и технологическую базы (ωА2).

Соответственно

ωγ1= ωγ2+ ωγ3.

При использовании основной конструкторской базы в качестве технологической и измерительной баз на большинстве операций технологического процесса в наибольшей степени реализуются преимущества координатного метода получения и измерения расстояний и относительных поворотов поверхностей.

55

Принцип постоянства баз

Сущность принципа постоянства баз состоит в том, чтобы на большинстве операций технологического процесса использовать один и тот же комплект баз.

Смена баз связана, как правило, с увеличением количества звеньев в технологических размерных цепях и как следствие, с увеличением погрешности заданных размеров.

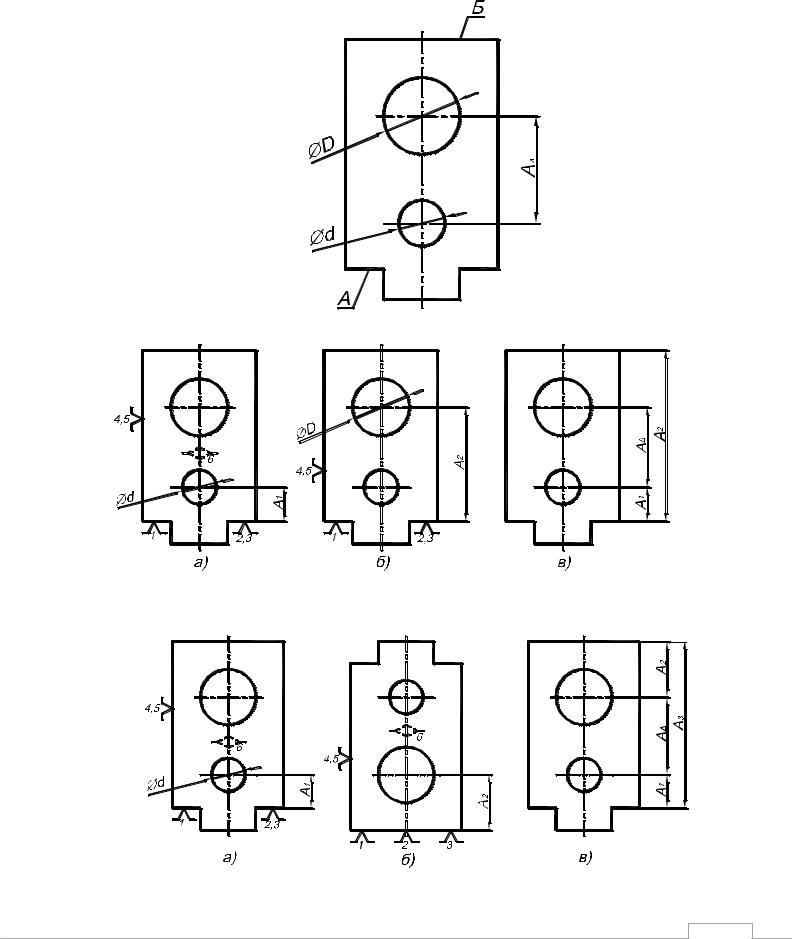

Рассмотрим в качестве примера два варианта расточки отверстий в корпусной детали (рис.31).

Задачей обработки является обеспечение точности расстояния между осями отверстий (А∆) и параллельности этих осей.

Условно считаем, что каждое из отверстий Ø d и Ø D обрабатываются на отдельных технологических операциях.

Вариант I. Обработка отверстий с соблюдением принципа постоянства баз. На первой расточной операции (рис.32,а) обрабатывается отверстие Ø d.

Расточной инструмент настроен на размер А1 формирующийся как замыкающее звено в данной технологической системе.

На второй расточной операции обрабатывается отверстие ØD(рис.32,б). Достигаемым размером на этой на этой операции является размер А2.

Заданное расстояние между осями отверстий А∆ формируется как замыкающее звено технологической размерной цепи А (рис.32, в):

А∆=А2 – А1.

Погрешность замыкающего звена А∆ равна сумме погрешностей, присущих двум расточным операциям:

ωА∆=ωА1+ωА2.

Вариант II. Обработка отверстий со сменой технологических баз.

Первая расточная операция в этом варианте выполняется аналогично предыдущему варианту обработки (рис.33, а).

56

Рис.31. Эскиз корпусной детали

Рис.32. Обработка отверстий в корпусной детали с соблюдением принципа постоянства баз

57

Рис.33.Обработка отверстий в корпусной детали со сменой технологических баз

58

При выполнений второй расточной операции (рис.33, б) произведена смена баз, в качестве установочной технологической базы использована поверхность Б

(рис.31).

Достигаемым размером на этой операции является размер А2.

Заданное межосевое расстояние А∆ при втором варианте обработки формируется размерной цепью (рис.33,в). Помимо размеров А1 и А2 , достигаемых на двух расточных операциях, в эту размерную цепь входит размер А3, полученный на предыдущих растачиванию операциях фрезерования плоскостей А и Б.

Погрешность замыкающего звена А∆ при втором варианте обработки возрастает на величину погрешности размера А3, связывающего прежнюю (поверхность А) и новую (поверхность Б) установочные технологические базы:

ωА∆=ωА1+ωА2+ωА3.

Аналогично анализируются связи, обеспечивающие точность относительного поворота (параллельность) осей отверстий.

Последствиями смены технологических баз являются:

1.Необходимость ужесточения допусков на составляющие звенья, формирующие заданное замыкающее звено (в рассмотренном примере – размер А∆).

2. Дополнительные затраты на достижение заданной точности замыкающего звена, вызванные:

повышением точности настройки технологических систем (в рассмотренном примере – точности настройки расточного инструмента при достижении размеров А1

и А2); использованием более точного и дорогостоящего оборудования;

назначением жестких допусков на размеры, не являющие ответственными по служебному назначению детали (размер А3):

введением дополнительных технологических переходов для достижения “ужесточенных” допусков на составляющие звенья технологических размерных цепей.

59

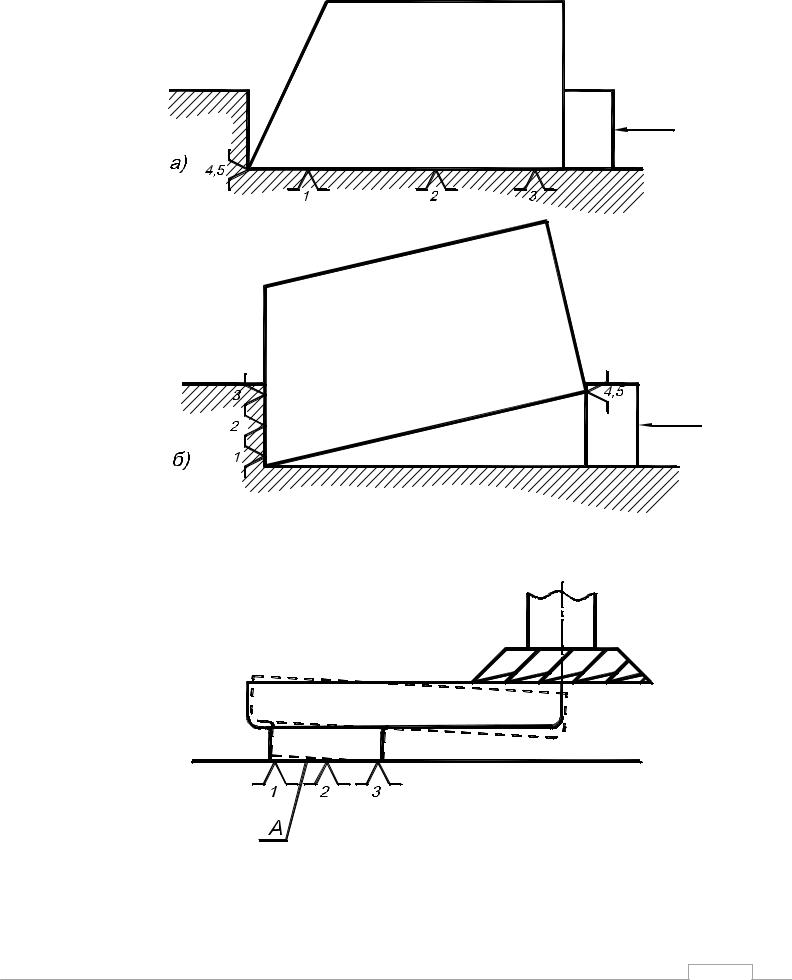

Рис.34. Неорганизованная смена баз при установке в тисках вследствие погрешности углового

расположения направляющей технологической базы (поверхности А)

Рис.35. Неорганизованная смена баз вследствие недостаточных габаритов поверхности, используемой в качестве установочной

60