- •Курсовой проект

- •Исполнитель: Качан в.В.

- •Руководитель: Мрочек ж.А. Минск 2015

- •Введение

- •1. Описание объекта производства

- •2. Назначение сборочной единицы и обрабатываемой заготовки детали

- •3. Анализ технологичности конструкции детали

- •3.1 Качественная оценка технологичности конструкции

- •3.2 Количественная оценка технологичности конструкции

- •4. Выбор типа и организационной формы производства

- •5. Выбор способа получения заготовки

- •6. Анализ базового варианта технологического процесса

- •7. Проектирование технологического процесса механической обработки

- •Базовый вариант

- •Проектный вариант

- •8. Назначение припусков на механическую обработку

- •9. Назначение режимов резания

- •10. Определение технических норм времени

- •11. Определение необходимого количества оборудования и построение графиков загрузки

- •12. Описание принципа работы приспособления

- •Заключение

- •Литература

- •Приложение

3.2 Количественная оценка технологичности конструкции

Она может быть осуществлена только при использовании соответствующих базовых показателей технологичности. Поэтому необходимо определить основные и дополнительные показатели.

При оценке технологичности согласно [3] используются следующие показатели:

Коэффициент унификации конструктивных элементов:

Ку.э= Q у.э / Q э ,

где Q у.э и Q э – соответственно число унифицированных конструктивных элементов детали и общее, шт.

Ку.э = 18/20 = 0,9

Коэффициент применяемости стандартизованных обрабатываемых поверхностей:

Кп.ст= Do.c / Dм.о ,

где Do.c , Dм.о – соответственно число поверхностей детали, обрабатываемых стандартным инструментом, и всех, подвергаемых механической обработке поверхностей, шт.

Кп.ст = 6/10 =0,6

Коэффициент обработки поверхностей:

Кп.о= 1 – Dм.о / Dэ .

Кп.о= 1 – 10/14 = 0,289

Коэффициент использования материала:

Ки.м = q / Q ,

где q , Q – масса детали и заготовки соответственно, кг.

Ки.м = 4,0/ 5,7 = 0,7

Масса детали равна 4,0 кг;

Максимальное значение квалитета обработки IT - 9;

Максимальное значение параметра шероховатости обрабатываемых поверхностей Ra –1,25;

Таким образом, проанализировав количественные показатели технологичности для данной детали, следует сказать, что к положительным показателям, характеризующим деталь, относятся: коэффициент унификации конструктивных элементов - деталь технологична, так как имеет большинство унифицированных конструктивных элементов; коэффициент применяемости стандартизованных обрабатываемых поверхностей – почти все поверхности обрабатываются стандартным инструментом

К отрицательным показателям, характеризующим деталь, относятся: коэффициент обработки поверхностей - операциям механической обработки подвергается большое количество поверхностей; максимальное значение квалитета обработки IT - 9, следовательно, деталь можно считать, обобщив все показатели, технологичной.

4. Выбор типа и организационной формы производства

Тип производства в соответствии с ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций, который показывает число различных операций, закреплённых в среднем по цеху (участку) за каждым рабочим местом в течение месяца.

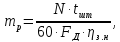

Определяем расчетное количество станков mp для каждой операций:

где N - годовой объём выпуска деталей, шт.;

-

штучное или штучно-калькуляционное

время, мин;

-

штучное или штучно-калькуляционное

время, мин;

-

действительный годовой фонд времени,

ч;

-

действительный годовой фонд времени,

ч;

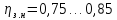

-

нормативный коэффициент загрузки

оборудования

-

нормативный коэффициент загрузки

оборудования

(для

расчётов принимаем

).

).

Далее вычисляем значение фактического коэффициента загрузки:

Количество операций, выполняемых на рабочем месте, определяется по формуле

Коэффициент закрепления операций рассчитывается по формуле

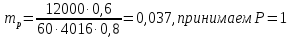

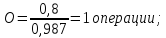

Количество станков для фрезерно- центровальной операции:

N=12000, FД=4016ч, ηз.н=0,8, Тшт-к=0,75 мин

Количество станков для токарно-копировальной операции:

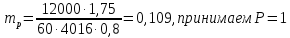

N=12000, FД=4016ч, ηз.н=0,8, Тшт-к=1,75 мин

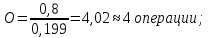

Количество станков для шлицефрезерной операции:

N=12000, FД=4016ч, ηз.н=0,8, Тшт-к= 15,85 мин

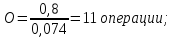

Количество станков для торцекруглошлифовальной операции:

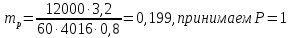

N=12000, FД=4016ч, ηз.н=0,8, Тшт-к=3,2 мин

Количество станков для круглошлифовальной операции:

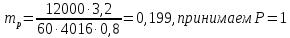

N=12000, FД=4016ч, ηз.н=0,8, Тшт-к=3,2 мин

Количество станков для круглошлифовальной операции:

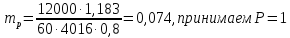

N=12000, FД=4016ч, ηз.н=0,8, Тшт-к=1,183 мин

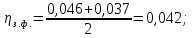

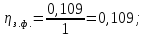

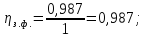

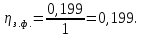

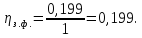

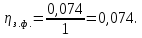

Рассчитываем коэффициент загрузки станка ηз.ф для фрезерно- центровальной, токарно-копировальной, шлицефрезерной, торцекруглошлифовальной, круглошлифовальной операций соответственно:

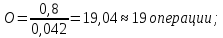

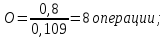

Рассчитываем количество операций, выполняемых на рабочем месте для фрезерно- центровальной, токарно-копировальной, шлицефрезерной, торцекруглошлифовальной, круглошлифовальной операций соответственно:

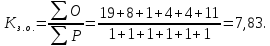

Рассчитываем коэффициент закрепления операций:

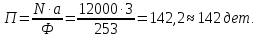

Рассчитываем размер партии деталей , П: