3.3 Технология подготовки газа методом низкотемпературной сепарации.

Процесс низкотемпературной сепарации основан на снижении температуры путем дросселирования с одновременной рекуперацией холода низкотемпературного потока.

газ пластовый от кустов газовых скважин поступает по трем газосборным коллекторам (ГСК‒1,2,3) под давлением 10,99 Мпа а на завершающей стадии 5,93 Мпа и при температуре 10 ‒ (минус) 7 С по трем газосборным коллекторам транспортируется на площадку отключающих кранов, где размещены арматура подключения кустов скважин и установки впрыска 65 % раствора метанола.

Арматура, установленная на площадке, позволяет осуществлять переключение и подачу газа:

‒ при подключении газосборного коллектора;

‒ при подключении по общему коллектору ДУ400 к УНТС;

‒ при продувке коллекторов на факел;

‒ при выравнивании давления в газосборном коллекторе.

при снижение давления на выходе в общий газосборный коллектор ДУ400 клапаном ‒ регулятором происходит расширение потока и понижается температуры газа. при понижении температуры происходит образование кристаллогидратов, что уменьшает свободное сечение трубопроводов и препятствуют транспортировке газа.

Для предотвращения гидратообразования и разрушения образовавшихся гидратов предусмотрена централизованная подача насыщенного метанола (НМ) через установки впрыска метанола плунжерными насосами Н2, установленными в блочно-модульной насосной.

Насыщенный газ из ГСК с давлением Р=10,96 ‒ 5,93 Мпа и температуре от 10 ‒ минус 7 С подается на технологическую линию УНТС номинальной производительностью 6 млн. м3/сут.

Установка обеспечивает разделение сырого газа (газоконденсатной смеси) на газ осушенный, газовый конденсат(при подключение валанжинской залежи) и насыщенный метанол. принцип действия установки заключается в том, что газовый поток проходит последовательно две ступени сепарации, отличающиеся условиями разделения (температура, давление). параметры разделения в каждой ступени обеспечивают максимальную конденсацию и выделение жидкой фазы.

Технологическая линия включает, блок щелевого сепаратора разделителя первичного СР1, блок низкотемпературного щелевого сепаратора разделителя СР2 и клапанные сборки Ар1, Ар2, Ар3, Ар4.

Блок СР1 предназначен для выделения из газового потока выносимой пластовой воды, возможных пробок при транспорте газа от скважин до УКпг, конденсата газа, насыщенного метанола и разделения жидкостной смеси на легкую и тяжелую фазы.

Блок СР1 включает:

‒ сепаратор щелевой высокоэффективный СЩВ 9.0‒6.0‒1100;

‒ разделительную емкость Е 11,3‒7.5‒1600 для сбора и разделения газожидкостной смеси;

‒ линии отвода газа Ду400 мм в теплообменники Т1, Т2;

‒ линии отвода газового конденсата и насыщенного метанола Ду 50 мм через клапанные сборки Ар1 и Ар2 в Д1 и Д4;

‒ дренажные линии с запорной ручной арматурой;

‒ средства КИПиА.

принцип работы СР1:

газовый поток подается в верхнюю часть сепаратора и, проходя вертикальные криволинейные пластины и отражаясь дефлектором, сохраняя при этом свою центробежную силу, резко изменяет направление и скорость. За счет изменения скорости газового потока происходит выделение основной массы взвешенных в нем капель жидкости, которые отбрасываются центробежной силой на стенки сепаратора и под действием гравитационных сил по ходу газового потока по нисходящей спирали стекают вниз. Капли жидкости, стекая по вертикальным плоским пластинам, согнутым под тупым углом с конца одной на начало другой, укрупняются, образуя пленку, и по отводному каналу через желоб и сливную трубу собираются в нижней части сепаратора. В нижней части СЩВ установлены радиальные пластины, закрепленные ложным днищем, для исключения вращательного движения жидкостной смеси и улучшения слива в разделительную емкость. Жидкостная смесь, выделенная из газа в щелевом сепараторе, через патрубок отвода жидкости собирается в разделительной емкости, где за счет разности плотностей двух несмешивающихся жидкостей, делится на два потока ‒ нестабильный конденсат и насыщенный метанол. Углеводородный конденсат через верхнюю кромку перегородки переливается в отдельную секцию аппарата – конденсатный карман, насыщенный метанол собирается в отсеке для сбора более тяжелой фазы.

газ частично очищенный от жидкости и механических примесей в СР1 под давлением Р=10,96 ‒ 5,93 Мпа и при температуре 10 ‒ минус 7 С поступает в трубное пространство теплообменников Т1 , где охлаждается до минус 12 ‒ минус 7 С встречным потоком холодного осушенного газа, подаваемого в межтрубное пространство теплообменников из СР1, при этом холодный газ нагревается от минус 18С ‒ минус 26 С до минус 1‒ минус 8).

Необходимость промежуточного охлаждения газового потока связана с тем, что понижение температуры позволяет конденсировать капельную жидкость, находящуюся в газовом потоке в паровой фазе. при этом, чем глубже охлаждение, тем большее количество жидкости выделится из потока газа.

Для предотвращения гидратообразования при охлаждении сырого газа в трубном пространстве перед теплообменниками Т1, впрыскивается метанол с концентрацией 98%. подача метанола осуществляется с помощью насосов Н1 блочно‒модульной насосной. после теплообменников охлаждённый газ с давлением Р=10,96 ‒ 5,93 Мпа проходит через электроприводной регулирующий клапан Кр1, где редуцируется до давления 6,0 – 6,5 Мпа. при включении в эксплуатацию валанжинской залежи предусмотрен эжектор Э1, который захватывает из блока дегазатора конденсата I ступени Д3 выветренные газы. после клапана регулятора Кр1 (эжектора) газ с давлением 6,0 ‒ 6,5 Мпа и температурой минус 18 ‒ минус 26С поступает в блок низкотемпературного сепаратора-разделителя СР2, где осуществляется окончательная подготовка газа.

Блок СР2 предназначен для окончательного удаления капельной влаги из газожидкостной смеси, фазовое разделение выделенной жидкости на газовый конденсат (при включении в эксплуатацию валанжинской залежи) и метанольный раствор.

принцип работы блока СР2.

газ осушенный в СР2 под давлением Р = 6,0 ‒ 6,5 Мпа и с температурой минус 18 ‒ минус 26 С из технологической линии подается в сборный коллектор и далее в межтрубное пространство теплообменников Т1, где нагревается до минус 1 ÷ минус 8 С встречным потоком сырого газа, подаваемым в трубное пространство из блока СР1. при этом требуемая температура газа на выходе из теплообменников поддерживается электроприводным регулирующим клапаном Кр2, установленным на байпасе межтрубного пространства теплообменников.

Теплообменники газ/газ Т1 имеют следующее оборудование и коммуникации:

‒ линией подвода сырого газа в трубное пространство с отключающими задвижками с ручным приводом (Ду200, Ру16,0);

‒ линией отвода сырого газа из трубного пространства с отключающими задвижками с ручным приводом (Ду200, Ру16,0);

‒ линией подвода осушенного газа в межтрубное пространство с отключающими задвижками с ручным приводом (Ду200, Ру10,0).

‒ линией отвода осушенного газа из межтрубного пространства с отключающими задвижками с ручным приводом (Ду200, Ру10,0).

после теплообменников Т1 газ осушенный, пройдя узел технического замера газа, с давлением 6,0 ‒ 6,5 Мпа и температурой минус 1 ‒ минус 8 С направляется в магистральный газопровод.

С блоков СР1 и СР2 жидкость через клапанные сборки отводится в блоки дегазаторов Д1 ‒ Д5:

Водометанольный раствор из блока СР2 под давлением 0,5 Мпа направляется на дегазацию в блок Д2.

Водометанольный 65 % раствор с температурой минус 18 ‒ минус 26 С подаётся в насосную метанола на в приёмную линию насосов Н2, и далее смешанный раствор метанола с концентрацией 65‒90% масс подаётся на кусты газовых скважин и на площадку отключающей арматуры. [6]

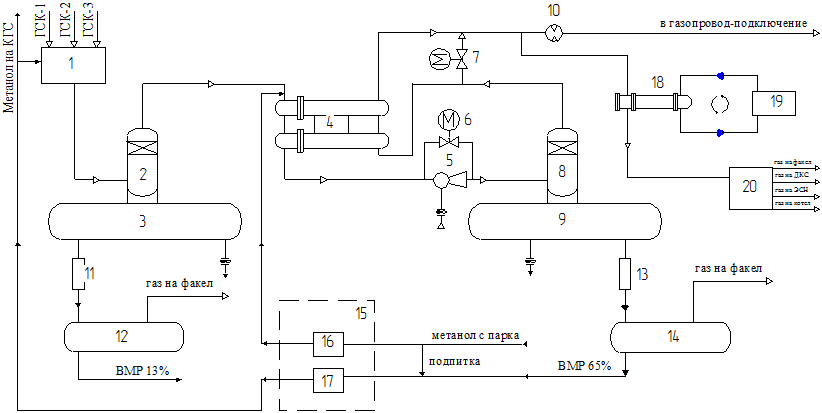

1 – площадка отключающей арматуры; 10 – расходомер;

2 – сепаратор 1-ой ступени; 11,13 – арматурный блок;

3 – разделитель 1- ой ступени; 12,14 – дегазатор;

4 – теплообменник «газ – газ»; 15 – насосная метанола;

5 – эжектор; 16,17 – насос;

6,7 – клапан - регулятор; 18 – теплообменник;

8 – сепаратор 2- ой ступени; 19 – подогреватель газа;

9 – разделитель 2- ой ступени; 20 – узел редуцирования;

Для обеспечения топливным газом собственных нужд (ДКС, энергомодуля и площадки факела) промысла на установке предназначены теплообменник подогрева газа топливного Т3, узел нагрева теплоносителя УНТ1 и блок‒бокс подготовки газа на собственные нужды 10ББ‒1.

Блок‒бокс подготовки газа на собственные нужды запитывается от газопровода осушенного газа после УНТС с температурой минус 5 ‒ 21 С.

подогрев газа топливного производится через теплообмен в межтрубном пространстве Т3 до температуры 50 С со встречным потоком водного раствора ДЭга трубного пространства. Нагрев теплоносителя производится на узле нагрева "Титан", где источником тепла является электронагреватель индукционного типа, работающий в автоматическом режиме. Требуемая температура теплоносителя задается оператором.

Из теплообменника под давлением 6,0 ‒ 6,5 Мпа и температуре 50С топливный газ подается в блок ‒ бокс 10ББ ‒ 1 и распределяется по трем линиям для последовательного снижения давления и распределения по потребителям:

‒ на собственные нужды дожимной компрессорной станции;

‒ на собственные нужд энергомодуля;

‒ на собственные нужды котельной.

Все технологическое оборудование установки оснащено средствами КИП и А, необходимыми для автоматического поддержания и контроля заданных параметров технологического процесса.[4]