- •Задания и методические указания

- •2 Методические указания к выполнению заданий

- •2.1 Построение дфр «железо - цементит»

- •2.2 Определение химического состава

- •2.3 Описание фазового состава сплава

- •2.4 Разбор процессов кристаллизации в сплавах

- •2.5 Определение расчётной твердости в сплавах железо - цементит

- •3 Справочные материалы

- •Критические точки диаграммы фазового равновесия системы сплавов «железо - цементит»

- •Линии диаграммы фазового равновесия системы сплавов «железо - цементит»

- •Фазы в сплавах системы «железо - углерод» (в вариантах «железо - цементит» и «железо - графит»)

- •Двухфазные структурные составляющие в сплавах системы «железо - цементит»

- •4 Изображения микроструктуры сплавов железо - цементит

- •Библиографический список

- •Образец оформления титульного листа отчёта

- •О т ч е т

2.2 Определение химического состава

Химический

состав сплавов определяется (выражается)

значениями концентрации углерода. В

рамках данной практической работы

концентрация углерода в сплаве

рассчитывается по заданным массам

сплавляемых компонентов:

рассчитывается по заданным массам

сплавляемых компонентов:

=

=

∙ 102

, мас.% , (1)

∙ 102

, мас.% , (1)

где

– концентрация углерода в сплаве (в

целом),

– концентрация углерода в сплаве (в

целом), – масса углерода,

– масса углерода, – масса железа.

– масса железа.

2.3 Описание фазового состава сплава

Понятие "фазовый состав" включает в себя следующую информацию:

■ количество фаз, сосуществующих друг с другом при заданной

концентрации и температуре сплава;

■ природа фаз (агрегатное состояние, типы фаз и характер парного

взаимодействия атомов компонентов в каждой из фаз, тип кристалли-

ческой структуры для кристаллических фаз);

■ химические составы сосуществующих фаз;

■ относительные (или абсолютные) массы сосуществующих фаз.

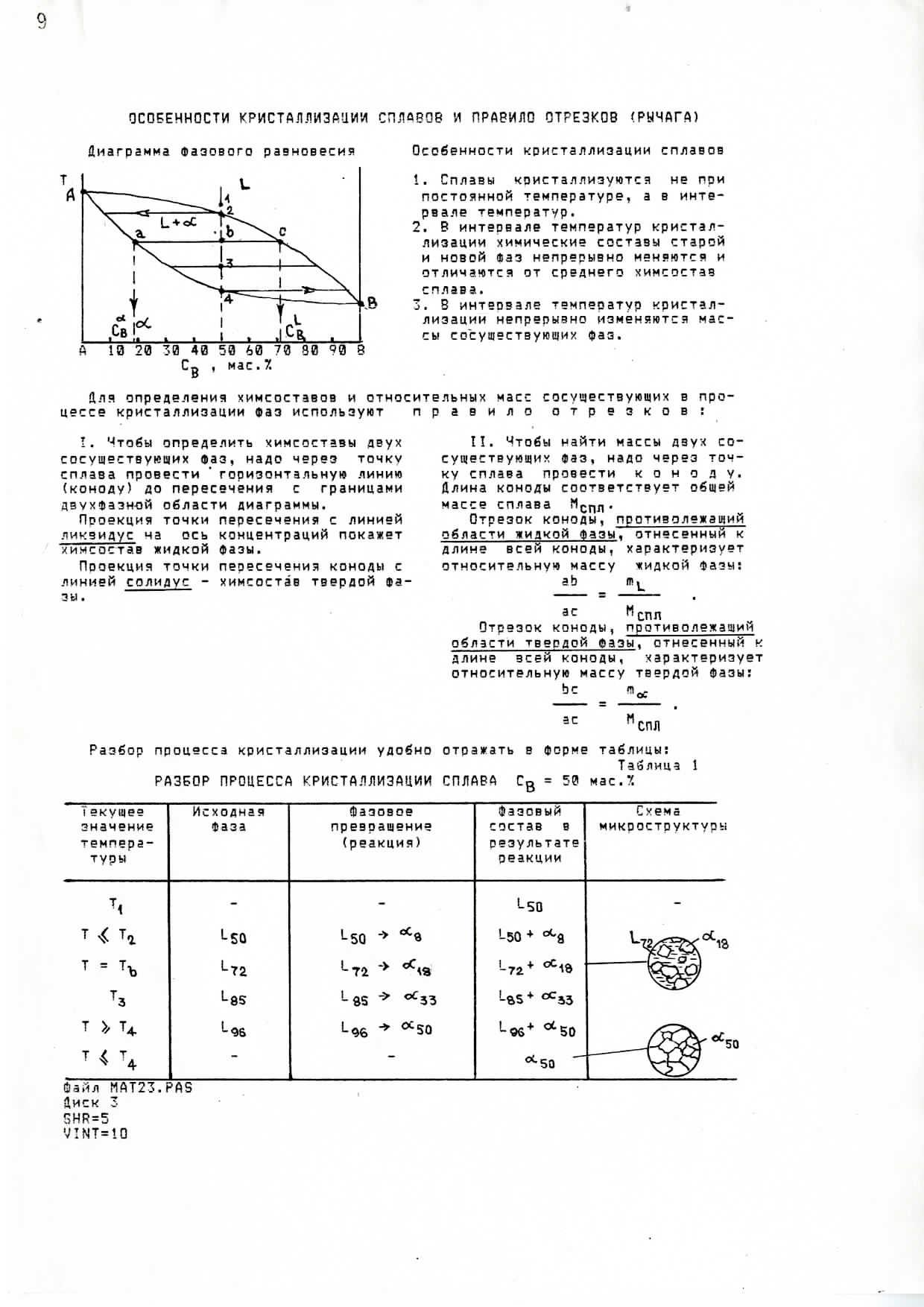

Химические составы сосуществующих фаз и их массы, изменяющиеся в ходе протекания фазовых превращений, определяются по ДФР с помощью так называемого правила отрезков (или правила рычага). Суть указанного правила и последовательность применения его положений изложены в форме графического конспекта-схемы на рис. 1.

Необходимо помнить, что правило отрезков применимо к анализу двухфазных состояний и «работает» в двухфазных (но не однофазных) областях ДФР.

Рисунок 1 – Конспект-схема «Правило отрезков (рычага) как

инструмент разбора процессов кристаллизации»

2.4 Разбор процессов кристаллизации в сплавах

Разбор процессов фазовых превращений при первичной и вторичной (если таковая имеет место) кристаллизации сплава с отражением критических этапов фазовых изменений и результирующих структурных состояний можно проводить в табличной форме (см. тот же рис. 1).

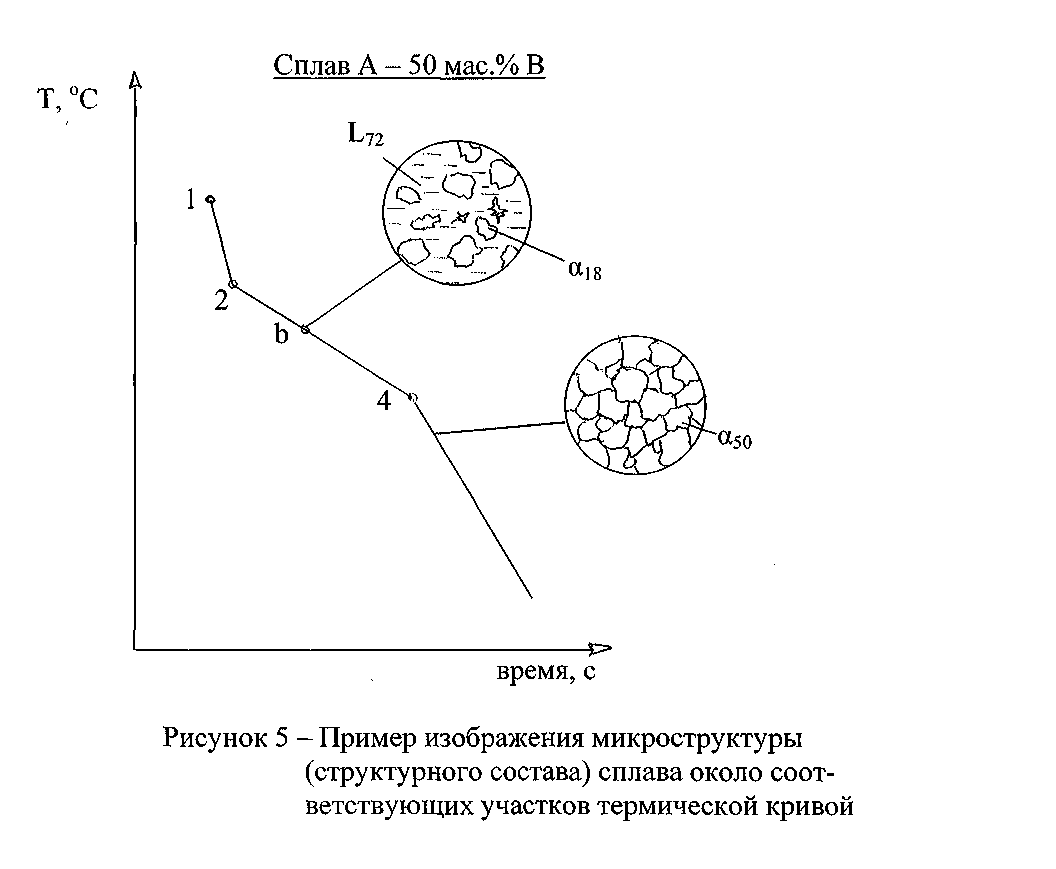

Вместе с тем, очень часто в учебной литературе схематические изображения микроструктур, формирующихся на различных этапах фазовых превращений, размещают на термических кривых у соответствующих участков этих кривых. Пример подобного изображения структур при кристаллизации сплава, разбираемого на предшествующем рис. 1, представлен на рис. 2.

При выполнении данной работы можно рекомендовать использовать оба изложенных приема для характеристики фазовых и структурных состояний исследуемых сплавов.

Возможные структурные составляющие в сплавах железо – цементит и их наименования представлены в табл. 5 в разделе 3.

Изображения микроструктуры, формирующейся при кристаллизации сплавов железо – цементит различного химического состава, представлены в разд. 4.

2.5 Определение расчётной твердости в сплавах железо - цементит

Аддитивный закон изменения твёрдости сплавов железо – цементит представляется выражением:

НВспл = (mα /Мспл) ∙ НВα + (mц /Мспл) ∙ НВц , (2)

где mα, mц – массы сосуществующих фаз – феррита и цементита, Мспл – масса сплава, НВα и НВц – значения твёрдости по Бринеллю феррита и цементита.

Для расчётов можно принять:

■ твердость феррита НВα = 800 МПа,

■ твердость цементита НВЦ = 800 кгс/мм2,

■ предельная концентрация

углерода в феррите при

Т = 295 К Сαmax = 0,006 мас.%.