Детали машин

.docx|

|

Федеральное государственное бюджетное образовательное учреждение высшего образования «Уральский государственный аграрный университет» |

|

ФГБОУ ВО Уральский ГАУ |

|

|

Курсовой проект по дисциплине «Детали машин и основы проектирования» |

|

|

Кафедра графики и деталей машин |

Курсовой проект

по дисциплине «Детали машин и основы проектирования»

Выполнил: студент 3 курса факультета

транспортно-технологических машин и

сервиса, Назаренко Иван Владимирович

Проверил: доцент, канд. техн. наук,

Эльяш Наталия Николаевна

Екатеринбург 2014

г

Содержание

ВВЕДЕНИЕ

Реду́ктор (механи́ческий) — механизм, передающий и преобразующий крутящий момент, с одной или более механическими передачами. Основные характеристики редуктора — КПД, передаточное отношение, передаваемая мощность, максимальные угловые скорости валов, количество ведущих и ведомых валов, тип и количество передач и ступеней.

Обычно редуктором называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент. Редуктор, который преобразует низкую угловую скорость в более высокую обычно называют мультипликатором. Редуктор, который преобразует высокую угловую скорость в более низкую, обычно называютдемультипликатором.

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. РАСЧЕТ КИНЕМАТИЧЕСКИХ И ЭНЕРГОСИЛОВЫХ ПАРАМЕТРОВ РЕДУКТОРА

1.1. Выбор электродвигателя

Выбор электродвигателя производят в зависимости от требуемой мощности Рдв.треб. и частоты вращения вала электродвигателя nдв.треб. Требуемую мощность электродвигателя определяют по формуле

,

(2.1)

,

(2.1)

Pдв. треб.=4,5 /0, 922=4,88 кВт

где: Рвых – мощность на выходном валу привода, в соответствии с исходными данными, кВт

(2.2)

(2.2)

Рвых =5,0*0, 9=4,5 кВт

η – общий КПД привода, который определяется произведением КПД элементов привода и характеризует потери мощности при передаче энергии от электродвигателя к исполнительному механизму.

Если привод состоит из электродвигателя, открытой передачи, одноступенчатого редуктора и двух муфт, то

η= ηо.п.* η2п.п.* ηз.п.* ηм (2.3)

η=0,98*0,9052*0,97*0,98=0, 922

где ηо.п. – КПД открытой передачи; ηм – КПД муфты; ηзп – КПД зубчатой передачи; ηп – КПД одной пары подшипников.

Электродвигатель 4А 112MB6I3/950 ГОСТ 19523-81

nдв = 1445 об/мин ; Рдв = 5,5 кВт ; Модель двигателя: 112M4/1445

Частота вращения двигателя на выходе:

.

(2.5)

.

(2.5)

n

вых

=

=54.6

об/мин

=54.6

об/мин

1.2. Определение передаточного числа редуктора

После выбора электродвигателя определяют передаточное число редуктора

(2.6)

(2.6)

uред

=

=

=

Стандартное значение uст=2,5. Принимаем по ГОСТ 2185-66

. (2.7)

. (2.7)

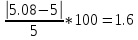

∆u=

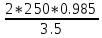

1.3. Определение мощности и вращающих моментов на валах

Частота вращения входного вала редуктора:

n1 = nдв / uст n2

n1 = 289 об/мин

Частота вращения выходного вала редуктора:

n2 = n1/uст = 57 об/мин

Мощности (кВт), передаваемые валами, определяются с учетом КПД составляющих звеньев кинематической цепи (см. рис.4):

Р1 = Рдв ∙ ηоп ∙ ηп

Р1 = 4.88*0. 98*0,99=4.74 кВт

Р2 = Р1∙ ηзп∙ ηп ∙ηм (2.8)

Р2 = 4.74*0,99*0,98*0,98=4.5 кВт

Вращающие моменты ( Н∙м) на валах редуктора могут быть определены по следующим зависимостям:

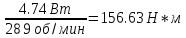

для входного вала

-

,

(2.9)

,

(2.9)

Т1 = 9550*

для выходного

вала -

Т1 = 9550

Далее производится предварительный расчет диаметров валов по заниженным допускаемым напряжениям, т.е. считая, что вал работает только на кручение, без учета изгиба:

(2.10)

(2.10)

d1

=

d2

=

Для удобства дальнейших расчётов найденные параметры редуктора сводятся в таблицу:

|

№ вала |

u ред |

ni , об/мин |

Рi , кВт |

Т, Н∙м |

d i , мм |

|

1 |

5 |

289 |

4.74 |

156.63 |

38 |

|

2 |

57 |

4.5 |

753. 94 |

63 |

2. ВЫБОР МУФТ

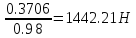

Устанавливаем зубчатую муфту для соединения тихоходного вала с барабаном конвейера.

Муфта ГОСТ 5006-94 d=40 мм; [Τ]=710 Н*м.

3.Расчет цилиндрической зубчатой передачи

3.1. Выбор материалов, термообработки и допускаемых напряжений

НВ1 = НВ2 + (20…70) – при твердости зубьев НВ ≤ 350,

где НВ1 – твердость шестерни;

НВ2 – твердость колеса.

Для шестерни выбираем сталь 40Х ( темп. обр-ка У)

НВ1=228…255

НВ1=240.

Для колеса выбираем сталь 40Х ( темп. обр-ка Н)

НВ2=180…229

НВ2=220

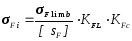

Допускаемые контактные напряжения для стальных зубчатых колес

(4.1)

(4.1)

[σн]1= =500

МПа

=500

МПа

[σн]2= =427,27

МПа

=427,27

МПа

Допускаемые напряжения изгиба

(4.2)

(4.2)

[σf]1= =246,8

МПа

=246,8

МПа

[σf]2= =205,7

МПа

=205,7

МПа

3.2. Определение расчетного крутящего момента

,

(4.3)

,

(4.3)

Т2Н =753. 94*1,0*1,4=1055.52 Н*м Т2F = 1055.52*1,0*1,4=1477.72Н*м

3.3. Расчет основных геометрических параметров цилиндрической зубчатой передачи

3.3.1. Ориентировочное значение межосевого расстояния аw определяют из условия контактной выносливости.

Межосевое расстояние, мм [1, с.21 ]

, (4.4.)

, (4.4.)

w

= 430*(5+1)*

w

= 430*(5+1)*

где К 1 = 430 - для передач с косыми и шевронными зубьями.

Ψba=0,25 - коэффициент ширины зубчатого венца по межосевому расстоянию

w

cт = 250

мм ГОСТ 2185-66

w

cт = 250

мм ГОСТ 2185-66

3.3.2. Значения модуля зубчатых колес вычисляют по соотношению

m = (0,01 …0,02)·aw , (4.5)

m = 450*0.01=2,5 мм

*0,02=5 мм => mn=3.5 мм по ГОСТ 9563-80.

3.3.3. Суммарное число зубьев передачи zΣ = z1 + z2 ,

где z1 - число зубьев шестерни; z2 - число зубьев колеса.

(4.6)

(4.6)

z =

= =140.

Предварительно принимаем β=10

=140.

Предварительно принимаем β=10 .

.

z1 =

=23;

z2 =

=23;

z2 =

-

z1 = 140-23=117

-

z1 = 140-23=117

Уточняем величину угла β:

(4.7)

(4.7)

3.3.4. Фактическое

передаточное число редуктора

=

=

не должно отличаться от принятого

стандартного, более чем на ± 4%

не должно отличаться от принятого

стандартного, более чем на ± 4%

Δu

=

(4.8)

(4.8)

∆u= %

%

3.3.5. Делительные диаметры шестерни d1 и колеса d2 :

(4.9)

(4.9)

d1=

;

d2=

;

d2=

Правильность выполненных расчетов проверяют по соотношению

(4.10)

(4.10)

=

=

Если межосевое расстояние получилось равным стандартному значению без округления, то это означает, что делительные диаметры рассчитаны правильно. В противном случае необходимо уточнить величину cos β и повторить расчет.

3.3.6. Диаметры окружностей вершин зубьев шестерни и колеса:

![]() (4.11)

(4.11)

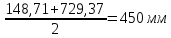

da1=82.14+2*3,5=82.14 мм; da2=417.86+7=425.36 мм

3.3.7. Диаметры окружностей впадин зубьев шестерни и колеса:

![]() (4.12)

(4.12)

df1=82.14-2.5*3,5=73.39 мм; df2=417.86-2.5*3,5= 409.11мм

Ширина зубчатого венца колеса и шестерни, соответственно

![]() ;

;

![]() (4.13)

(4.13)

b2=0,25*250=62.5 мм; b1=62.5+5=67.5 мм

Полученные значения ширины колеса и шестерни следует округлить до целого числа по нормальным линейным размерам.

3.4. Определение сил в зацеплении

Для ведения инженерных расчетов силу нормального давления на зуб колеса Fn в косозубой передаче можно разложить на 3 составляющие:

- окружная сила Ft;

- радиальная сила Fr;

- осевая сила Fa.

Окружная сила

,

(4.14)

,

(4.14)

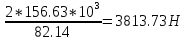

Ft

=

Радиальная сила

,

(4.16)

,

(4.16)

Fr

= 3813.73*

Осевая сила

.

(4.17)

.

(4.17)

Fa = 3813.73*0,17885=682.09 Н

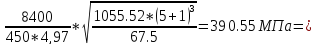

3.5. Проверка зубьев колес на прочность по контактным напряжениям

Проверочный расчет выполняют для колеса, у которого меньше допускаемое напряжение

,

(4.18)

,

(4.18)

=

=

H2

H2

Расчет верный.

3.6. Проверка зубьев колес на прочность по напряжениям изгиба

Zvi= Zvi=24;

YF=3,

92.

Zvi=24;

YF=3,

92.

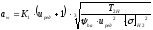

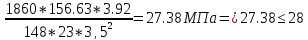

Условие прочности по напряжениям изгиба

,

(4.19)

,

(4.19)

σF

=

.

.

Расчет верный.

3.7. Определение фактической скорости в зацеплении

Фактическая скорость в зацеплении V, ( м/с) определяется после расчета геометрических параметров

,

(4.20)

,

(4.20)

V=

Согласно скорости зацепления колес, выбираем тип смазки и степень точности обработки.

Степень точности – 8.

Так как V=1.24 > 1 => смазка жидкостная.