- •3.3 Расчет технологических параметров

- •3.3.1 Расчет технологических параметров для кожуха хк-250-00.000.02

- •3.3.1.1 Определение температуры расплава

- •3.3.1.4 Расчет основных параметров литниковой системы

- •3.3.1.5 Определение температуры расплава после впрыска и сжатия расплава полимера

- •3.3.1.6 Время выдержки под давлением

- •3.3.1.7 Определение времени выдержки при охлаждении

- •3.3.2.1 Расчет площади основного изделия «корпус воздуховода подачи nf1.1.1.1.0.0.1» в плоскости разъема формы

- •3.3.2.2 Расчет площади литниковой системы в плоскости разъема формы

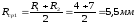

- •3.3.2.4 Расчет основных параметров литниковой системы

- •3.3.2.5 Определение температуры расплава

- •3.3.2.6 Определение температуры расплава после впрыска и сжатия расплава полимера

- •3.3.2.7 Определение времени выдержки под давлением

- •3.3.2.8 Определение времени выдержки при охлаждении

- •3.4 Выбор и расчет основного и вспомогательного оборудования

- •3.4.1.1 Определение типа производства

- •3.4.1.2 Определение основного времени

- •3.4.1.3 Определение вспомогательного неперекрываемого времени

- •3.4.1.4 Определение нормы штучного времени

- •3.4.1.5 Определения времени, необходимого на выполнение годовой программы

Содержание

ВВЕДЕНИЕ………………………………………………………………...

1.ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ МЕТОДА

ПРОИЗВОДСТВА …………………..…………...………………………..

2. ТЕХН0ЛОГИЧЕСКАЯ ЧАСТЬ………………………………………..

2.1

Теоретические основы процесса

2.1.1 Химические и физико-химические основы………………………….

2.1.2 Технологические основы…………………………………………….

2.2 Характеристика сырья, полуфабрикатов, вспомогательных

материалов и энергетических средств…………………………………….

2.3 Характеристика готовой продукции и отходов производства……

2.4 Разработка блок схемы производства………………………….……

2.5 Материальный расчет производства…………………………………

2.6 Описание аппаратурно-технологической схемы производства……

2.7 Технологическая документация процесса…………………………..

2.8 Выбор и расчет количества основного и вспомогательного

оборудования….………..…………………………………………...……

2.9. Механический расчет…………………..……………………………..

2.10. Тепловой расчет………………………………………………………

3 СТАНДАРТИЗАЦИЯ...…………………………………………………

4 ЗАКЛЮЧЕНИЕ ПО ПРОЕКТУ……………………………………..

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………….

ПРИЛОЖЕНИЕ…………………………………………………………

2.5

МАТРИАЛЬНЫЙ РАСЧЕТ ПРОИЗВОДСТВА

В основу материальных расчетов производств переработки термопластичных полимеров методом литья под давлением положены предельно-допустимые нормы расхода сырья, технологических потерь и отходов.

Норма расхода сырья в промышленности переработки пластических масс рассчитывается по формуле [3, с.17]:

Нр = Рд Кр (2.7)

где Кр = Кi – коэффициент расхода сырья без учета использования технологических отходов. К1 – коэффициент, характеризующий безвозвратные потери на выгорание и механическую обработку; К2 – возвратные отходы; К3 – безвозвратные отходы при подготовке сырья; К4 – безвозвратные отходы в процессе литья под давлением; К5 – безвозвратные потери при сушке сырья.

Однако этот коэффициент расхода сырья не учитывает потерь сырья при транспортировке, расфасовке и хранении. Поэтому с учетом потерь сырья при транспортировке, расфасовке и хранении К6 норма расхода сырья рассчитывается по формуле [4, с.4]:

Нр = Рд Кр, (2.8)

где Кр = Кр + К6

При использовании возвратных отходов коэффициент расхода материала определяется по формуле [3,с. 20]:

(2.9)

(2.9)

где а – количество использованных возвратных отходов, % (100%).

С учетом использования возвратных отходов норма расхода материала равна [4, с.11]:

Нр

= Рд (Кр

+К6

– )

(2.10)

)

(2.10)

Масса готовой продукции, выпускаемой за год, определяется по формуле [4, с.13]:

Gс = Рд ·П ∙ 10-6 (2.11)

где Рд – масса отливаемой детали, г; П – план выпуска деталей за год.

Расход сырья за год равен [3, с.20]:

Gс = Нр ·П ∙10-6 (2.12)

Расчет производился в ручную. Данные результатов материального расчета сведены в таблицы 2.4.

Таблица 2.4 - Материальный расчет изготовления детали литьем под давлением

|

Наименование детали |

Гр. Сложности |

P,г

|

Коэффициенты потерь материала |

Kp

|

Kp+K6

|

Kp`

|

Hp`

| |||||||

|

K1 |

K2 |

K3 |

K4 | |||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | ||||

|

ПЭ2НТ22-12 | ||||||||||||||

|

Крышка воздуховода возврата |

2 |

186 |

0,006 |

0,017 |

0,0003 |

0,012 |

1,035 |

1,037 |

1,020 |

189,720 | ||||

|

Корпус воздуховода возврата |

5 |

304 |

0,006 |

0,023 |

0,0003 |

0,015 |

1,044 |

1,046 |

1,023 |

310,992 | ||||

|

Крышка воздуховода подачи |

2 |

98 |

0,006 |

0,020 |

0,0004 |

0,013 |

1,039 |

1,041 |

1,021 |

100,058 | ||||

|

Корпус воздуховода подачи |

5 |

245 |

0,006 |

0,023 |

0,0003 |

0,015 |

1,044 |

1,046 |

1,023 |

250,635 | ||||

|

Корзина |

3 |

610 |

0,006 |

0,019 |

0,0003 |

0,013 |

1,038 |

1,040 |

1,021 |

622,810 | ||||

|

УПС 825 | ||||||||||||||

|

Корзина верхняя |

3 |

1500 |

0,007 |

0,021 |

0,0003 |

0,013 |

1,043 |

1,045 |

1,024 |

1536,000 | ||||

|

Корзина нижняя |

3 |

1200 |

0,007 |

0,021 |

0,0003 |

0,013 |

1,043 |

1,045 |

1,024 |

1228,800 | ||||

|

Основание |

3 |

860 |

0,007 |

0,023 |

0,0004 |

0,014 |

1,046 |

1,048 |

1,025 |

881,500 | ||||

|

Основание

|

3 |

690 |

0,007 |

0,023 |

0,0004 |

0,014 |

1,046 |

1,048 |

1,025 |

707,250 | ||||

|

Кожух

|

5 |

800 |

0,007 |

0,027 |

0,0004 |

0,016 |

1,052 |

1,054 |

1,027 |

821,600 | ||||

Продолжение таблицы 3.2

|

Наименование

детали |

П, шт/год |

Gc, т/год |

G, т/год |

Безвозвратные потери материала, т/год | |||

|

K1G |

K2G |

K3G |

K4G | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ПЭ2НТ22-12 | |||||||

|

Крышка воздуховода возврата |

25000 |

4,743 |

4,650 |

0,028 |

0,079 |

0,001 |

0,056 |

|

Корпус воздуховода возврата |

25000 |

7,775 |

7,600 |

0,046 |

0,175 |

0,002 |

0,114 |

|

Крышка воздуховода подачи |

25000 |

2,501 |

2,450 |

0,015 |

0,049 |

0,001 |

0,032 |

|

Корпус воздуховода подачи |

25000 |

6,266 |

6,125 |

0,037 |

0,141 |

0,002 |

0,092 |

|

Корзина |

50000 |

31,141 |

30,500 |

0,183 |

0,580 |

0,009 |

0,397 |

|

|

Итого: |

52,426 |

51,325 |

0,309 |

1,024 |

0,015 |

0,691 |

|

УПС 825 | |||||||

|

Корзина верхняя |

80000 |

122,880 |

120,000 |

0,840 |

2,520 |

0,036 |

1,560 |

|

Корзина нижняя

|

40000 |

49,152 |

48,000 |

0,336 |

1,008 |

0,014 |

0,624 |

|

Основание

|

25000 |

22,038 |

21,500 |

0,151 |

0,495 |

0,009 |

0,301 |

|

Основание

|

25000 |

17,681 |

17,250 |

0,121 |

0,397 |

0,007 |

0,242 |

|

Кожух

|

5000 |

4,108 |

4,000 |

0,028 |

0,108 |

0,002 |

0,064 |

|

|

Итого: |

215,859 |

210,75 |

1,476 |

4,528 |

0,068 |

2,791 |

3.3 Расчет технологических параметров

Основными параметрами литья под давлением являются: температура расплава в цилиндре машины, температура формы, время выдержки под давлением, время охлаждения, давление литья, усилие смыкания формы, объем отливки.

3.3.1 Расчет технологических параметров для кожуха хк-250-00.000.02

Исходные данные:

наименование изделия – «кожух ХК-250-00.000.02»;

полимер – УПС 825;

показатель текучести расплава - ПТР=7,5 г/10мин. по ГОСТ 11645-73

габариты изделия: средняя толщина стенки изделия δ=2,5 мм

длина L=525 мм

ширина s =392 мм

масса изделия Gg=800 гр.

масса литникового остатка Gло=9,8 гр.

гнездность формы N

=1

=1

3.3.1.1 Определение температуры расплава

Расчет температуры литья производится с использованием реологических характеристик полимера.

,

,

где

Еγ - энегия активации при скорости

сдвига γi, Еγ

=42000 ;

;

Ti- температура определения показателя текучести расплава,

Ti=200º+273=473К;

τi– напряжение сдвига при определении показателя текучести расплава

τi=21000 Па;

τп - напряжение сдвига в области переработки при скорости сдвига равное γi

τп=18000 Па

3.3.1.2 Расчет площади основного изделия – кожуха ХК-250-00.000.02 в плоскости разъема формы

, (3.1)

, (3.1)

3.3.1.3 Расчет усилия смыкания и объема впрыска

Усилие смыкания определим по формуле [2, с.250]:

кH(3.2)

кH(3.2)

где

– давление в форме, усредненное по

площади отливки [1, с.250];

– давление в форме, усредненное по

площади отливки [1, с.250];

Nф = 1 – гнездность формы

Объем отливки будет равен [2, с.281]:

=

839 см², (3.3)

=

839 см², (3.3)

где Gизд=800 г – масса изделия;

Nф=1 – гнездность формы;

ρ=0,965 г/см3 – плотность расплава при температуре литья

Тл = 200°С [4, с.28].

Марку

термопласт - автомата выбираем по

найденному усилию смыкания формы и

объему отливки:

=

9676,4 кН,

=

9676,4 кН, =

839 см³

=

839 см³

Выбираем литьевую машину D3140-4000 фирмыMannenesmanDemag

Усилие

смыкания

=

10000 кН;

=

10000 кН;

Объем

отливки

=

4000 см³;

=

4000 см³;

Удельное

давление

=132 МПа;

=132 МПа;

Объемная

скорость

= 655 см³/с;

= 655 см³/с;

3.3.1.4 Расчет основных параметров литниковой системы

Центральный конический (стержневой) канал

Радиус

минимальный

=

4 мм;

=

4 мм;

Радиус

максимальный

=

7 мм;

=

7 мм;

Длина

канала

=

78 мм.

=

78 мм.

Определяем скорость сдвига на первом участке [2, с.202]:

, (3.4)

, (3.4)

Показатель степени может быть найден из расчетной номограммы по средней линии для области, соответствующей методу переработки. Для этого, взяв 2 точки на средней линии этой области, по скорости сдвига и напряжению сдвига, соответствующих этим точкам, производят расчет по уравнению [2, с.201]:

, (3.5)

, (3.5)

где

координаты точки А –

,

,

координаты

точки В –

,

,

Находим напряжение сдвига [5, с.170]:

(3.7)

(3.7)

где К=4,3 ∙103 – усредненное значение коэффициента реологического уравнения

Потери давления будут равны [1, с.173]:

(3.8)

(3.8)

где m1 = 0 – входной коэффициент (на данном участке имеется один канал, и расплав из канала мундштука в него входит без резкого изменения скорости);

–средний

радиус канала

–средний

радиус канала

Суммарный перепад давления в литниковой системе:

(3.16)

(3.16)

3.3.1.5 Определение температуры расплава после впрыска и сжатия расплава полимера

Температуру расплава после впрыска и сжатия полимера можно найти по уравнению [1, с.282]:

(3.17)

(3.17)

где

=

27,72 МПа– суммарные потери давления в

мундштуке [7,с.169];

=

27,72 МПа– суммарные потери давления в

мундштуке [7,с.169];

(3.18)

(3.18)

–суммарные

потери давления в каналах литниковой

системы, определенные исходя из количества

расчетных участков и их длины; М=0,104

кг/моль; П=180 МПа – коэффициенты уравнения

термодинамики [1, с.91];

–суммарные

потери давления в каналах литниковой

системы, определенные исходя из количества

расчетных участков и их длины; М=0,104

кг/моль; П=180 МПа – коэффициенты уравнения

термодинамики [1, с.91];

0,41

ккал/г·град = 1717,9 Дж/кг·К – удельная

теплоемкость, при температуре

Тл=207 °С [8, с.43];

0,41

ккал/г·град = 1717,9 Дж/кг·К – удельная

теплоемкость, при температуре

Тл=207 °С [8, с.43];

=

954 кг/м³– плотность расплава полимера

при температуре Тл=207 °С [8,с.45];

=

954 кг/м³– плотность расплава полимера

при температуре Тл=207 °С [8,с.45];

=

99 МПа – давление в полости формы

=

99 МПа – давление в полости формы

(3.19)

(3.19)

где

=

132 МПа – удельное давление литья;

=

132 МПа – удельное давление литья;

=

0,75 – коэффициент, который при литье

тонкостенных изделий [1,с.261].

=

0,75 – коэффициент, который при литье

тонкостенных изделий [1,с.261].