2.7.1 Расчет технологических параметров для кожуха хк-250-00.000.02

Исходные данные:

наименование изделия – «кожух ХК-250-00.000.02»;

полимер – УПС 825;

показатель текучести расплава ПТР=7,5 г/10мин. по ГОСТ 11645-73

габариты изделия: средняя толщина стенки изделия δ = 2,5 мм

длина L=525 мм

ширина s =392 мм

масса изделия Gg=800 гр.

масса литникового остатка Gло=9,8 гр.

гнездность формы N

=1

=1

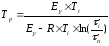

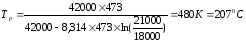

2.7.1.1 Определение температуры расплава

Расчет температуры литья производится с использованием реологических характеристик полимера.

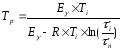

,

,

где

Еу-

энегия активации при скорости сдвига

γi,

Еу

=42000 ;

;

Ti- температура определения показателя текучести расплава,

Ti=200º+273=473К;

τi – напряжение сдвига при определении показателя текучести расплава

τi =21000 Па;

τп - напряжение сдвига в области переработки при скорости сдвига равное γi

τп= 18000 Па

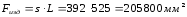

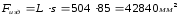

2.7.1.2 Расчет площади основного изделия – кожуха ХК-250-00.000.02 в плоскости разъема формы

,

(3.1)

,

(3.1)

2.7.1.3 Расчет основных параметров литниковой системы

Центральный конический (стержневой) канал

Радиус

минимальный

=

4 мм;

=

4 мм;

Радиус

максимальный

=

7 мм;

=

7 мм;

Длина

канала

=

78 мм.

=

78 мм.

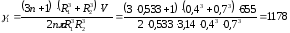

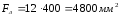

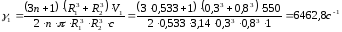

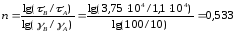

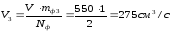

Определяем скорость сдвига на первом участке [2, с.202]:

, (3.4)

, (3.4)

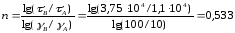

Показатель степени может быть найден из расчетной номограммы по средней линии для области, соответствующей методу переработки. Для этого, взяв 2 точки на средней линии этой области, по скорости сдвига и напряжению сдвига, соответствующих этим точкам, производят расчет по уравнению [2, с.201]:

, (3.5)

, (3.5)

где

координаты точки А –

,

,

координаты

точки В –

,

,

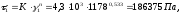

Находим напряжение сдвига [5, с.170]:

(3.7)

(3.7)

где К=4,3 ∙103 – усредненное значение коэффициента реологического уравнения

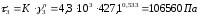

Потери давления будут равны [1, с.173]:

(3.8)

(3.8)

где m1 = 0 – входной коэффициент (на данном участке имеется один канал, и расплав из канала мундштука в него входит без резкого изменения скорости);

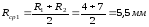

–средний

радиус канала

–средний

радиус канала

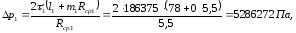

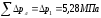

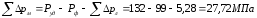

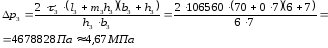

Суммарный перепад давления в литниковой системе:

(3.16)

(3.16)

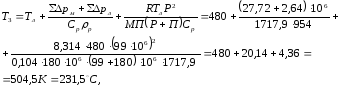

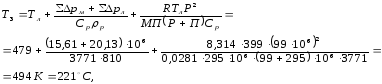

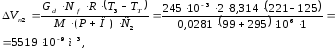

2.7.1.4 Определение температуры расплава после впрыска и сжатия расплава полимера

Температуру расплава после впрыска и сжатия полимера можно найти по уравнению [1, с.282]:

(3.17)

где

=

27,72 МПа– суммарные потери давления в

мундштуке [7,с.169];

=

27,72 МПа– суммарные потери давления в

мундштуке [7,с.169];

(3.18)

(3.18)

–суммарные

потери давления в каналах литниковой

системы, определенные исходя из количества

расчетных участков и их длины; М=0,104

кг/моль; П=180 МПа – коэффициенты уравнения

термодинамики [1, с.91];

–суммарные

потери давления в каналах литниковой

системы, определенные исходя из количества

расчетных участков и их длины; М=0,104

кг/моль; П=180 МПа – коэффициенты уравнения

термодинамики [1, с.91];

0,41

ккал/г·град = 1717,9 Дж/кг·К – удельная

теплоемкость, при температуре Тл=207

°С [8, с.43];

0,41

ккал/г·град = 1717,9 Дж/кг·К – удельная

теплоемкость, при температуре Тл=207

°С [8, с.43];

=

954 кг/м³– плотность расплава полимера

при температуре Тл=207

°С [8,с.45];

=

954 кг/м³– плотность расплава полимера

при температуре Тл=207

°С [8,с.45];

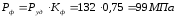

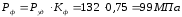

=

99 МПа – давление в полости формы

=

99 МПа – давление в полости формы

(3.19)

(3.19)

где

=

132 МПа – удельное давление литья;

=

132 МПа – удельное давление литья;

=

0,75 – коэффициент, который при литье

тонкостенных изделий [1,с.261].

=

0,75 – коэффициент, который при литье

тонкостенных изделий [1,с.261].

2.7.1.5 Время выдержки под давлением

Время выдержки под давлением находят с учетом условий:

– находят время, когда температура расплав в середине центрального литника или на каком-либо другом участке понижается до температуры текучести Тт;

–находят время, при котором температура изделия около впускного литника понижается до температуры текучести [1, с.285].

За время выдержки под давлением принимается минимальное значение из всех найденных величин [1, с.286].

Центральный конический (стержневой) канал

Радиус

минимальный

=

4 мм;

=

4 мм;

Радиус

максимальный

=

7 мм;

=

7 мм;

Длина

канала

=

78 мм.

=

78 мм.

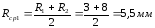

Средний

радиус канала

=

5,5 мм.

=

5,5 мм.

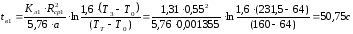

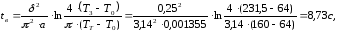

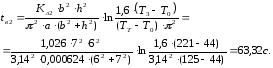

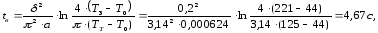

Время выдержки под давлением [1, с.285]:

(3.20)

(3.20)

где Т0 = 64˚С – температура охлаждающей поверхности формы;

а

=

см²/с

– коэффициент температуропроводности

расплава;

см²/с

– коэффициент температуропроводности

расплава;

Т3 = 231,5 ˚С – температура расплава после впрыска и сжатия;

Rср1 = 0,55 см – средний радиус конического литника.

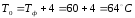

Температура охлаждающей поверхности формы определяется по формуле [1, с.285]:

,

(3.21)

,

(3.21)

где

Тф

–

температура формы,

60 ˚С

60 ˚С

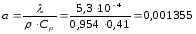

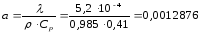

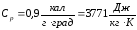

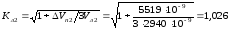

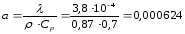

Коэффициент температуропроводности:

см²/с,

(3.22)

см²/с,

(3.22)

где

кал/см·с·град

– теплопроводность расплава полимера

при температуре Тл

=207

°С [6, с.20];

кал/см·с·град

– теплопроводность расплава полимера

при температуре Тл

=207

°С [6, с.20];

=

0,954 г/см³ – плотность расплава полимера

при температуре Тл

=

207 °С [6, с.28];

=

0,954 г/см³ – плотность расплава полимера

при температуре Тл

=

207 °С [6, с.28];

=

0,41 кал/г·град – теплоемкость расплава

полимера при температуре Тл

=

207°С [6, с.19].

=

0,41 кал/г·град – теплоемкость расплава

полимера при температуре Тл

=

207°С [6, с.19].

Поправочный

коэффициент Кл1,

учитывающий течение расплава через

литник в момент подпитки формы расплавом

[8, с.58]:

,

(3.23)

,

(3.23)

где

– объем расплава, нагнетаемый в форму

во время выдержки под давлением;

– объем расплава, нагнетаемый в форму

во время выдержки под давлением;

–объем

литника на расчетном участке.

–объем

литника на расчетном участке.

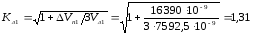

Объем подпитки равен [7, с.60]:

(3.24)

где

=

231,5 °С – температура расплава после

впрыска;

=

231,5 °С – температура расплава после

впрыска;

Тт=160 °С – температура текучести;

М=0,104 кг/моль,

П =180 МПа – коэффициенты уравнения состояния;

Gизд

=800 г – масса изделия;

Nf=1 – гнездность формы;

=

99 МПа– давление в полости формы;

=

99 МПа– давление в полости формы;

С1=1 – количество параллельных каналов на расчетном участке.

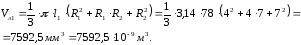

Объем центрального конического литника:

(3.25)

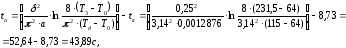

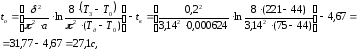

Время выдержки также может быть обусловлено временем охлаждения расплава в формующей полости. В этом случае время выдержки под давлением для изделия в виде пластины или втулки определяют по формуле [1, с.28]:

(3.30)

где

=

2,5 мм = 0,25 см – толщина изделия;

=

2,5 мм = 0,25 см – толщина изделия;

а

=

см²/с

– коэффициент температуропроводности

при средней температуре

см²/с

– коэффициент температуропроводности

при средней температуре

За

время выдержки под давлением принимаем

=

8,73 с

=

8,73 с

2.7.1.6 Определение времени выдержки при охлаждении

При литье изделий, имеющих внутреннюю полость, время охлаждения рассчитывается так же, как для пластины, поскольку время охлаждения зависит от размеров изделия, через которое происходит теплопередача [6, с.62]:

(3.31)

где

=

0,25 см– толщина изделия,

=

0,25 см– толщина изделия,

Тд

– средняя температура изделия по толщине

стенки после извлечения его из формы;

а – коэффициент температуропроводности, находится при средней температуре ;

.

(3.32)

.

(3.32)

Для кристаллических полимеров средняя температура изделия по толщине стенки после извлечения его из формы [2, с.287]:

,

(3.33)

,

(3.33)

Средняя температура:

Коэффициент

температуропроводности при

:

:

см²/с,

см²/с,

где

кал/см·с·град – теплопроводность

полимера при Тср

=173,25

°С [8, с.45];

кал/см·с·град – теплопроводность

полимера при Тср

=173,25

°С [8, с.45];

=0,985

г/см³ – плотность расплава полимера

при температуре Тср

=

173,25 °С [8, с.45];

=0,985

г/см³ – плотность расплава полимера

при температуре Тср

=

173,25 °С [8, с.45];

=

0,41 кал/г·град – теплоемкость расплава

при температуре Тср

=

173,25 °С [8, с.43].

=

0,41 кал/г·град – теплоемкость расплава

при температуре Тср

=

173,25 °С [8, с.43].

2.7.2.1 Расчет технологических параметров для корпуса воздуховода подачи NF 1.1.1.1.0.0.1

Исходные данные:

наименование изделия – «корпус воздуховода подачи NF 1.1.1.1.0.0.1»;

полимер ПЭ2НТ22-12;

показатель текучести расплава ПТР =7 г/10мин. по ГОСТ 11645-73

габариты изделия: средняя толщина стенки изделия δ =2 мм.;

длина изделия L=L1+L2+L3=265+178+61=504 мм.;

ширина изделия S=85 мм;

масса изделия Gg=245 гр;

масса литникового остатка Gло=22,8 гр;

гнездность формы N

=2

=2

2.7.2.2 Расчет площади основного изделия « корпус воздуховода подачи

NF 1.1.1.1.0.0.1» в плоскости разъема формы

Расчет площади литниковой системы в плоскости разъема формы:

2.7.2.3 Расчет основных параметров литниковой системы

Расчетный участок 1

Центральный конический (стержневой) канал

Радиус

минимальный

;

;

Радиус

максимальный

;

;

Длина

канала

.

.

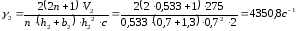

Определяем скорость сдвига на первом участке [1, с.202]:

,

,

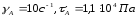

Показатель степени n может быть найден из расчетной номограммы по средней линии для области, соответствующей методу переработки. Для этого, взяв 2 точки на средней линии этой области, по скорости сдвига и напряжению сдвига, соответствующих этим точкам, производят расчет по уравнению [1,с.41]:

, (3.5)

, (3.5)

где

координаты точки А –

,

,

координаты

точки В –

,

,

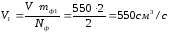

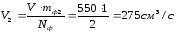

В отличие от сбалансированной системы объемная скорость течения на отдельных участках непостоянная, поэтому объемный расход в каждой расчетной ветви равен [7, с.179]:

,

,

где

–

объемная скорость машины;

–

объемная скорость машины;

–количество

формующих полостей, питаемых данным

участком литниковой системы;

–количество

формующих полостей, питаемых данным

участком литниковой системы;

Nф =2– гнездность формы.

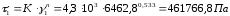

Находим напряжение сдвига [7, с.168]:

,

,

где К=4,3∙103 – усредненное значение коэффициента реологического уравнения для 5 области переработки [2, с.196].

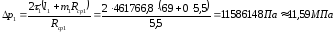

Потери давления будут равны [7, с.173]:

,

,

где m1 =0 – входной коэффициент (на данном участке имеется один канал, и расплав из канала мундштука в него входит без резкого изменения скорости);

–средний

радиус канала.

–средний

радиус канала.

Расчетный участок 2

Разводящий прямоугольный канал

Глубина прямоугольной части канала h2= 7 мм;

Ширина канала b2=13 мм;

Длина

канала

.

.

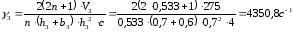

Определяем скорость сдвига на втором участке [7, с.173]:

,

,

–объемный

расход в расчетной ветви;

–объемный

расход в расчетной ветви;

–объемная

скорость машины;

–объемная

скорость машины;

–количество

формующих полостей, питаемых данным

участком литниковой системы;

–количество

формующих полостей, питаемых данным

участком литниковой системы;

Nф =2– гнездность формы [7, с.179].

Находим напряжение сдвига [7, с.168]:

,

,

где

К=4.3∙103

–

усредненное значение коэффициента

реологического уравнения для 5 области

переработки [2, с.196].

Потери давления будут равны [11, с.173]:

где

–

входной коэффициент [2, с.202] (на данном

участке имеется поворот от предыдущего

канала)

–

входной коэффициент [2, с.202] (на данном

участке имеется поворот от предыдущего

канала)

Расчетный участок 3

Прямоугольный канал канал

Глубина прямоугольной части канала h2= 7 мм;

Ширина канала b2=6 мм;

Длина

канала

.

.

Определяем скорость сдвига на втором участке [7, с.173]:

,

,

–объемный

расход в расчетной ветви;

–объемный

расход в расчетной ветви;

–объемная

скорость машины;

–объемная

скорость машины;

–количество

формующих полостей, питаемых данным

участком литниковой системы;

–количество

формующих полостей, питаемых данным

участком литниковой системы;

Nф = 2 – гнездность формы

Находим напряжение сдвига [2, с.196]:

,

,

где К=4.3∙103 – усредненное значение коэффициента реологического уравнения для 5 области переработки [2, с.196].

Потери давления будут равны [2, с.202]:

,

,

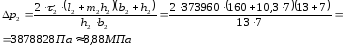

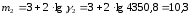

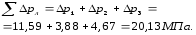

Суммарный перепад давления в литниковой системе:

2.7.2.5 Определение температуры расплава

Расчет температуры литья производится с использованием реологических характеристик полимера.

,

,

где

Еу

-

энегия активации при скорости сдвига

γi,

Еу

=17000 ;

;

Ti- температура определения показателя текучести расплава,

Ti=190+273=463К; τi – напряжение сдвига при определении показателя текучести расплава τi =9000 Па; τп - напряжение сдвига в области переработки при скорости сдвига равное γi τп= 18000 Па

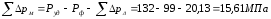

2.7.2.4 Определение температуры расплава после впрыска и сжатия расплава полимера

Температуру расплава после впрыска и сжатия полимера можно найти по уравнению [2, с.282]:

где

–

суммарные потери давления в мундштуке

[2, с.181];

–

суммарные потери давления в мундштуке

[2, с.181];

–суммарные

потери давления в каналах литниковой

системы, определенные исходя из количества

расчетных участков и их длины;

–суммарные

потери давления в каналах литниковой

системы, определенные исходя из количества

расчетных участков и их длины;

М=0,0281 кг/моль, П =295 МПа – коэффициенты уравнения термодинамики [1, с.91];

–удельная

теплоемкость, при температуре Тл=206

°С [8, с.19];

–удельная

теплоемкость, при температуре Тл=206

°С [8, с.19];

–плотность

расплава полимера при температуре

Тл=206

°С [8,с.25];

–плотность

расплава полимера при температуре

Тл=206

°С [8,с.25];

–давление

в полости формы

–давление

в полости формы

где

–

удельное давление литья;

–

удельное давление литья;

–коэффициент,

который при литье тонкостенных изделий

примерно равен 0,75 [1, с.261].

–коэффициент,

который при литье тонкостенных изделий

примерно равен 0,75 [1, с.261].

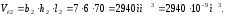

2.7.2.5 Определение времени выдержки под давлением

Время выдержки под давлением находят с учетом условий:

находят время, когда температура расплав в середине центрального литника или на каком-либо другом участке понижается до температуры текучести Тт;

находят время, при котором температура изделия около впускного литника понижается до температуры текучести. [1, с.285].

За время выдержки под давлением принимается минимальное значение из всех найденных величин. [1, с.286]. Учитывая то, что применяются каналы довольно большого сечения относительно толщины стенки изделия, понятно, что их время выдержки под давлением намного больше, поэтому рассчитаем только самый узкий участок - туннельный конический впускной канал.

Расчетный участок 3

Разводящий прямоугольный канал

Глубина прямоугольной части канала h2= 7 мм;

Ширина канала b2=6 мм;

Длина

канала

.

.

Время выдержки под давлением [1, с .285]:

Поправочный

коэффициент Кл2,

учитывающий течение расплава через

литник в момент подпитки формы расплавом

[4, с.19]:

Объем подпитки равен [4, с.19]:

где С2=1 – количество параллельных каналов на расчетном участке.

Объем литника:

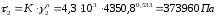

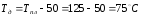

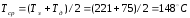

Для кристаллических полимеров средняя температура изделия по толщине стенки после извлечения его из формы [2, с.287]:

,

(3.33)

,

(3.33)

Средняя температура:

Коэффициент

температуропроводности при

:

:

см²/с,

см²/с,

где

кал/см·с·град – теплопроводность

полимера при

кал/см·с·град – теплопроводность

полимера при [8, с.16];

[8, с.16];

=0,87

г/см³ – плотность расплава полимера

при температуре

=0,87

г/см³ – плотность расплава полимера

при температуре

[8, с.16];

[8, с.16];

=

0,7 кал/г·град – теплоемкость расплава

при температуре

=

0,7 кал/г·град – теплоемкость расплава

при температуре

[8, с.15].

[8, с.15].

Время выдержки также может быть обусловлено временем охлаждения расплава в формующей полости. В этом случае время выдержки под давлением для изделия в виде пластины или втулки определяют по формуле [1, с.285]:

где

– толщина стенки изделия возле впускного

литника (см. чертеж изделия).

– толщина стенки изделия возле впускного

литника (см. чертеж изделия).

За

время выдержки под давлением принимаем

.

.

2.7.2.6 Определение времени выдержки при охлаждении

При литье изделий, имеющих внутреннюю полость, время охлаждения рассчитывается так же, как для пластины, поскольку время охлаждения зависит от размеров изделия, через которое происходит теплопередача [1, с.286]:

где

–

максимальная толщина изделия;

–

максимальная толщина изделия;