- •Реферат

- •Оглавление

- •Введение

- •Патентный поиск

- •1.1. Патентный поиск

- •1.2. Патенты

- •2. Разработка структурной и кинематической схем пресса

- •2.1. Исходные данные для проектирования

- •2.2. Структурная схема пресса

- •2.3. Кинематическая схема пресса

- •3. Определение общего передаточного числа и разбивка его по ступеням передач

- •4. Выбор типа кривошипного вала

- •5. Расчет кривошипного вала

- •6. Определение приведенного относительного плеча.

- •7. Расчет на прочность кривошипного вала и зубчатой передачи

- •8. Определение угла, усилия и момента заклинивания прочностью деталей.

- •9. Определение параметров зубчатой передачи

- •10. Усилие по ползуну, допускаемое прочностью тихоходной передачи

- •11. Построение графика допускаемых усилий на ползуне прочностью оси и зубчатой передачи.

- •12. Подбор типового графика рабочих нагрузок.

- •13. Наложение графика рабочих нагрузок на график допускаемых усилий на ползуне.

- •14. Кинематические параметры

- •Список литературы

8. Определение угла, усилия и момента заклинивания прочностью деталей.

При эксплуатации кривошипных прессов приходится сталкиваться с явлением заклинивания кривошипно-шатунного механизма. Это происходит в случае перегрузки при недостаточном запасе энергии маховика или при перегрузке и нарушении связи коленчатого вала с приводом (срабатывание предохранителя или проскальзывание фрикционной муфты). При этом на ползун действует определенная сила сопротивления, появившаяся в результате упругой деформации станины и других деталей пресса, препятствующая перемещению ползуна, в результате чего происходит заклинивание кривошипно-шатунного механизма. Упругие силы, возникающие в деталях кривошипно-шатунного механизма, стремятся повернуть шатун и кривошип так, чтобы снять возникшие деформации, но повороту препятствуют моменты трения в шарнирах, и для снятия упругих сил необходимо приложить дополнительный момент на приводе. Граничный угол, фиксирующий положение равновесия (𝑚к и = 𝑚к ), называют «углом заклинивания αз».

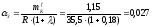

Угол заклинивания определяется по формуле:

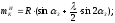

Приведенное относительное плечо идеальной машины:

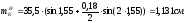

Приведенное относительное плечо момента:

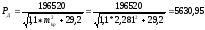

Усилие заклинивания определяем по аналогии с усилием на ползуне, допускаемым прочностью оси:

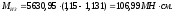

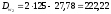

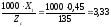

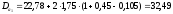

МН

МН

Момент заклинивания:

9. Определение параметров зубчатой передачи

Согласно рекомендациям (табл. 3.4. [1]):

Угол наклона

зубьев:

Угол зацепления аw=20о

Нормальный

модуль:  ;

;

см.

см.

Принимаем:  см.

см.

Материал:

Шестерня – Сталь 45У – улучшенная.

Колесо – Сталь 45Л.

Принимаем число

зубьев шестерни:

Ширина зуба:

![]() ;

;  см.

см.

Принимаем:  см.

см.

Число зубьев:

Шестерня:  ;

;

Колесо:  ;

;

.

.

Принимаем:

.

.

Окружной модуль:  ;

;

см.

см.

Коэффициенты смещения:

;

;

;

;

.

.

Межосевое расстояние:

![]() ;

;

см.

см.

Принимаем:  см;

см;

Начальные диаметры:

;

;  см;

см;

;

;  см.

см.

Диаметры вершин зубьев:

![]() ;

;

![]() ;

;

;

;  (рис.

3.4 [1]);

(рис.

3.4 [1]);

см;

см;

см;

см;

см;

см;

см.

см.

Значения принимаемых величин заносим в таблицу 2.

Таблица 2. Значения принимаемых величин и полученных расчетов

|

Параметр |

Шестерня |

Колесо |

|

Диаметр начальной окружности, мм |

27,78 |

222,22 |

|

Диаметр окружности вершин зубьев, мм |

32,49 |

224,51 |

|

Межосевое расстояние, мм |

125 |

125 |

|

Модуль зубчатой пары, мм |

1,75 |

1,75 |

|

Число зубьев |

15 |

120 |

|

Коэффициент смещения |

0,45 |

-0,45 |

|

Передаточное число |

8 |

8 |

|

Коэффициент формы зуба |

0,105 |

-0,105 |

|

Рабочая ширина венца, мм |

21 |

21 |

|

Число оборотов в минуту |

71 |

71 |

|

Окружная скорость в зацеплении, м/с |

7,41 |

7,41 |

|

Число потоков равномерного крутящего момента в ступени |

30 |

30 |

|

Коэффициент, зависящий от материала зубчатой пары |

214 |

214 |

|

Коэффициент СК при BW |

0,96 |

0,96 |

|

Предел выносливости материала зубьев при изгибе шестерни и колеса, Мпа |

330 |

330 |

|

Контактное напряжение на рабочих поверхностях зубьев: - (допускаемое), МПа - (максимальное), МПа |

840 1760 |

840 1760 |

|

Запас прочности зубьев по расчету шестерни и колеса |

2 |

2 |

|

Угол зацепления в торцевом сечении |

20 |

20 |

|

Угол наклона зубьев колес |

10 |

10 |