2. Технологические расчеты

2.1. Параметры сушки материала и сушильного агента

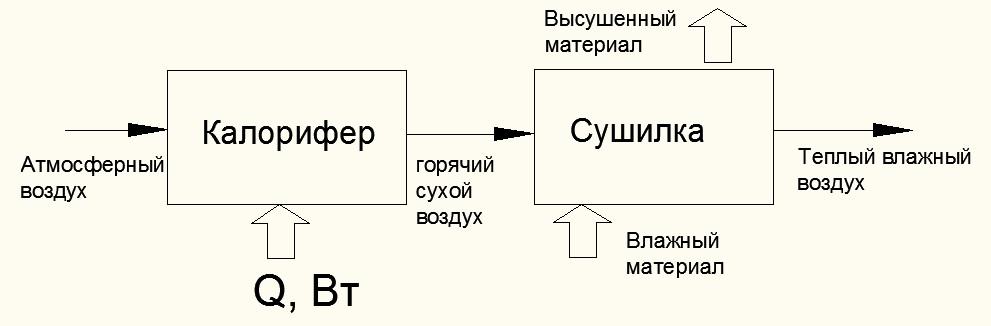

Схема конвективной сушилки представлена на рисунке 5.

Таблица 1 – Показатели сушки

|

Параметры |

Атмосферный воздух А |

Горячий сухой воздух В |

Теплый влажный воздух С |

|

Температура – t, ºС |

18 |

170 |

65 |

|

Энтальпия – i, Джл/кг |

37710 |

196930 |

196930 |

|

Влагосодержание – x, кг/кг |

0,009 |

0,0009 |

0,050 |

|

Относительная влажность – 𝜑, % |

65 |

0 |

30 |

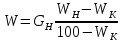

2.2. Материальный баланс процесса

Расход испаряемой влаги:

,

кг/с (3)

,

кг/с (3)

W

=

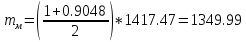

Расход высушенного материала:

(4)

(4)

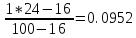

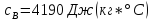

2.3. Определение удельных тепловых потерь

Удельные тепловые потери на нагрев материала:

(5)

(5)

где

с – удельная теплоемкость высушиваемого материала, определяемая по формуле:

(6)

(6)

где

удельная теплоемкость воды;

удельная теплоемкость воды;

Удельные тепловые потери в окружающую среду:

(7)

(7)

где

теоретический удельный расход тепла

для сушки, Дж/кг, определяемый по формуле:

теоретический удельный расход тепла

для сушки, Дж/кг, определяемый по формуле:

(8)

(8)

2.4. Определение действительных характеристик сушильного процесса

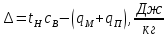

Степень покрытия тепловых потерь:

(9)

(9)

Далее

необходимо построить линию действительного

процесса сушки. Для этого на линии ВС

теоретического

процесса сушки выбирается точка Е

и

измеряется расстояние Еf

до линии АВ.

После этого в вертикальном направлении

откладывается отрезок Ее

( при Δ < 0 отрезок Ее

откладывается

вниз, а при Δ > 0 вверх) который определяется

по формуле:

(10)

(10)

где

m

= 2* – масштаб диаграммы, Дж/кг.

– масштаб диаграммы, Дж/кг.

Далее определяется действительное положение точки С как пересечение линии Ве и изотермы, соответствующей температуре сушильного агента на выходе из сушилки.

Удельный расход воздуха:

(11)

(11)

Секундный расход воздуха:

(12)

(12)

Удельный расход тепла:

(13)

(13)

Тепловая нагрузка калорифера:

(14)

(14)

2.5. Определение геометрических параметров барабана и режима работы установки

Диаметр барабана:

(15)

(15)

где

– допустимая скорость сушильного

агента, м/с

– допустимая скорость сушильного

агента, м/с

–удельный

объем влажного воздуха,

–удельный

объем влажного воздуха,

Длина барабана:

(16)

(16)

где

А – напряжение барабана по влаге, кг* /ч

/ч

и

F

– объем барабана и площадь его поперечного

сечения, соответственно,

и

F

– объем барабана и площадь его поперечного

сечения, соответственно, и

и

(17)

(17)

По

найденным D

и

подбирают сушилку необходимого

типоразмера, после чего уточняют истинное

значение скорости сушильного агента,

преобразовав соответствующим образом

формулу.

подбирают сушилку необходимого

типоразмера, после чего уточняют истинное

значение скорости сушильного агента,

преобразовав соответствующим образом

формулу.

Выбираем

барабан D

= 1600 мм,

= 10000 мм, тип насадки ЛС, масса 31720кг;

= 10000 мм, тип насадки ЛС, масса 31720кг;

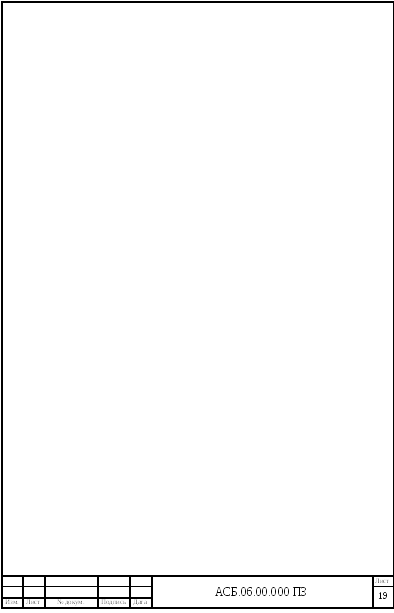

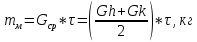

Продолжительность сушки:

(18)

(18)

где

𝜌

– плотность высушиваемого материала,

кг/ ;

;

𝛽 – степень заполнения барабана;

–средняя

производительность сушилки по материалу.

–средняя

производительность сушилки по материалу.

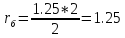

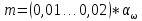

Скорость вращения барабана:

(19)

(19)

где а – коэффициент, зависящий от диаметра и конструкции барабана;

𝛼 – угол наклона оси вращения барабана к горизонту.

2.6. Расчет тепловой изоляции

Коэффициент теплоотдачи:

(20)

(20)

где

– температура поверхности изоляции.

– температура поверхности изоляции.

Принимаем

= 50 ºC;

= 50 ºC;

Коэффициент теплопередачи:

(21)

(21)

где

– температура окружающего воздуха;

– температура окружающего воздуха;

t – температура поверхности аппарата.

Толщина изоляции:

(22)

(22)

2.7. Выбор циклона

Выбираем

батарею циклонов в количестве 10 штук.

Марка УЦ – 710. Производительность одного

циклона 1400 –1810

.

Диаметр 710 мм, высота 2608 мм, масса 82 кг.

.

Диаметр 710 мм, высота 2608 мм, масса 82 кг.

2.8. Расчет вентилятора

Объемный расход воздуха:

(23)

(23)

где

= 1,29 кг/

= 1,29 кг/

Принимаем

центробежный вентилятор ВЦ 14 – 46.

Двигатель: тип – А02 – 61 - 4; мощность

N

– 13 кВт; частота вращения – 975 об/мин;

Уровень шума – 110 дБА; Производительность

12,0 – 28,0

/ч;

Полное давление : 1600 – 1800; масса – 338 кг.

/ч;

Полное давление : 1600 – 1800; масса – 338 кг.

Рисунок

5. – Схема конвективной сушки.

3.

КОНСТРУКТОРСКИЕ РАСЧЕТЫ

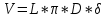

3.1. Расчет ориентировочной массы барабана

(39)

(39)

(40)

(40)

(41)

(41)

где

– коэффициент учитывающий массу

дополнительный устройств

– коэффициент учитывающий массу

дополнительный устройств

(42)

(42)

(43)

(43)

3.2. Расчет бандажа на контактную прочность

Опорная реакция, Н роликоопоры:

(44)

(44)

Ширина бандажа, м:

(45)

(45)

Принимаем

конструктивно

= 10 мм

= 10 мм

Дополнительная нагрузка:

(46)

(46)

Контактные

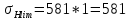

напряжения:

(47)

(47)

(48)

(48)

(49)

(49)

(50)

(50)

3.3. Расчет шестеренчатой передачи привода барабана

Определение передаточного числа привода.

Кинематическая схема привода показана на рисунке 6.

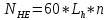

Общее передаточное число привода определяем из соотношения:

(24)

(24)

где

= 4,95

= 4,95 – частота вращения барабана;

– частота вращения барабана;

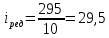

Распределение общего передаточного числа привода.

Передаточное число редуктора :

(25)

(25)

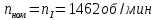

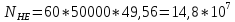

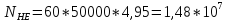

Определение частоты вращения валов:

Частота

вращения вала электродвигателя АИР

180S5/1462

и быстроходного вала редуктора

Частота вращения тихоходного вала редуктора:

(26)

(26)

Частота

вращения подвенцовой шестерни

=

= =49,56

об/мин

=49,56

об/мин

Полученные значения частот вращения сведены в таблицу 3.

Таблица 3 – Частоты вращения валов (барабана)

|

Вал электродвигателя

|

Быстроходный вал

|

Тихоходный вал

|

Подвенцовая шестерня

|

Барабан

|

|

1462 |

1462 |

49,56 |

49,56 |

4,95 |

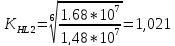

Определение допускаемого контактного напряжения.

Допускаемое контактное напряжение определяется по зависимости:

(27)

(27)

где

– предел контактной выносливости зуба,

соответствующий эквивалентному числу

циклов, МПа;

– предел контактной выносливости зуба,

соответствующий эквивалентному числу

циклов, МПа;

–коэффициент

безопасности; для зубчатых колес с

однородной структурой материала

–коэффициент

безопасности; для зубчатых колес с

однородной структурой материала

= 1,1;

= 1,1;

–коэффициент,

учитывающий шероховатость сопряженных

поверхностей зубьев, для зубчатых

передач 9 степени точности

–коэффициент,

учитывающий шероховатость сопряженных

поверхностей зубьев, для зубчатых

передач 9 степени точности

= 0,9;

= 0,9;

–коэффициент,

учитывающий окружную скорость, при ν <

5 м/с.

–коэффициент,

учитывающий окружную скорость, при ν <

5 м/с.

=

1

=

1

–коэффициент,

учитывающий влияние смазки; из-за

недостаточности экспериментальных

данных принимается равным единице,

–коэффициент,

учитывающий влияние смазки; из-за

недостаточности экспериментальных

данных принимается равным единице,

= 1;

= 1;

–коэффициент,

учитывающий размер зубчатого колеса;

ориентировочно принимаем

–коэффициент,

учитывающий размер зубчатого колеса;

ориентировочно принимаем

,

, ;

;

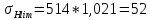

Предел контактной выносливости зуба, соответствующий эквивалентному числу циклов:

(28)

(28)

где

– допускаемое контактное напряжение,

соответствующее базовому числу циклов

напряжений;

– допускаемое контактное напряжение,

соответствующее базовому числу циклов

напряжений;

–коэффициент

долговечности при расчете на контактную

выносливость;

–коэффициент

долговечности при расчете на контактную

выносливость;

Допускаемое контактное напряжение, соответствующее базовому числу циклов напряжений:

,МПа (29)

,МПа (29)

где

– средняя твердость для двух предельных

значений твердости колес;

– средняя твердость для двух предельных

значений твердости колес;

Коэффициент долговечности при расчете на контактную выносливость:

(30)

(30)

где

– базовое число циклов перемены

напряжений соответствующее длительному

пределу выносливости;

– базовое число циклов перемены

напряжений соответствующее длительному

пределу выносливости;

–эквивалентное

число циклов перемены напряжений.

–эквивалентное

число циклов перемены напряжений.

Базовое число циклов перемены напряжений соответствующее длительному пределу выносливости:

(31)

(31)

При постоянной нагрузке и зацеплении с одним колесом:

(32)

(32)

где

– полное число часов работы за расчетный

срок службы, принимаем

– полное число часов работы за расчетный

срок службы, принимаем ;

;

–частота

вращения.

–частота

вращения.

Так

как

>

> ,то

,то

(33)

(33)

Предел контактной выносливости зуба, соответствующий эквивалентному числу циклов по формуле (3.54)

Подставляя

полученные значения в формулу (3.53)

получим:

Для

прямозубых колес в качестве

принимается допускаемое контактное

напряжение того зубчатого колеса, для

которого оно меньше. Таким образом:

принимается допускаемое контактное

напряжение того зубчатого колеса, для

которого оно меньше. Таким образом:

.

.

Принимаем

межосевое расстояние

.

.

Определение модуля передачи:

(34)

(34)

Суммарное число зубьев:

(35)

(35)

Число зубьев шестерни:

(36)

(36)

Значение

округляем в ближайшую сторону до целого

числа. Принимаем

округляем в ближайшую сторону до целого

числа. Принимаем =18.

=18.

Число зубьев колеса определяем по формуле:

(37)

(37)

Рабочая

ширина венца шестерни:

(38)

(38)

где

– коэффициент ширины колес относительно

межосевого расстояния; принимаем 0,15.

– коэффициент ширины колес относительно

межосевого расстояния; принимаем 0,15.

Рисунок 6. – Кинематическая схема привода.