готово ТМ / 3 конструкторская часть

.doc3. Конструкторская часть

3.1. Постановка задачи, исходные данные и выбор типа станочного приспособления

Необходимо выбрать станочное приспособление для операции 025 – шлифовальной.

Исходные данные:

– чертеж детали призмы;

– программа выпуска – 15300 шт в год;

– технологический процесс выполнения операции;

Операцию 025 – шлифовальную - предполагается вести на плоскошлифовальном станке мод. ЗД711АФ. Заготовка детали – Лист 18 стали 20 ГОСТ 1050-60 с твердостью HB 163.

Примем

месячный фонд времени работы приспособления

![]() ч. Штучно-калькуляционное время по

техпроцессу операции

ч. Штучно-калькуляционное время по

техпроцессу операции

![]() мин=0,019ч.

мин=0,019ч.

Число повторений операций в месяц:

|

|

|

(3.1) |

Коэффициент загрузки СП определяем по формуле [19, с. 7].

|

|

|

(3.2) |

По графику границ рентабельности применения различных приспособлений в зависимости от коэффициента загрузки по [17, с. 8] определяем тип проектируемого приспособления.

Для

расчетных значений

![]() и

и

![]() подходит приспособление для закрепления

призмы (ПЗП). В дальнейшем будем

проектировать ПЗП к плоскошлифовальному

станку мод. ЗД711АФ.

подходит приспособление для закрепления

призмы (ПЗП). В дальнейшем будем

проектировать ПЗП к плоскошлифовальному

станку мод. ЗД711АФ.

3.2. Выбор схемы СП и конструкции установочных деталей

Согласно тех. процессу, обработка ведется на плоскошлифовальном станке. Инструмент закреплен в шпинделе станка. Приспособление устанавливается на стол. Заготовка устанавливается в приспособление и фиксируется.

Заготовка устанавливается на приспособление следующим образом: установочной базой является, предварительно обработанная поверхность основания, направляющей и упорной базой – 2 отверстия, в которые устанавливаются прижимы. Измерительная база совпадает с установочной.

Рис.3.1 Схема базирования заготовки в приспособление

Выберем установочные элементы приспособления. В качестве исходных данных имеем габаритные размеры призмы(см чертеж) и качество их обработки.

3.3. Расчет погрешностей базирования

Необходимо проверить правильность выбора приспособления.

Определим погрешность базирования размера 5,5+0.048.

|

|

|

(3.3) |

где ТD – сумма допусков на размер призмы, установленной в приспособлении.

Следовательно, погрешность базирования будет равна:

Т.к. погрешность базирования не превышает максимальный допуск на размер призмы, то, следовательно, установочные элементы и схема базирования выбраны верно и позволяют выполнить требуемые размеры.

3.4. Расчет сил закрепления заготовок

Рассчитаем силу, которая необходима для закрепления заготовки.

Силы, оказывающие действия на заготовку, показаны на рис. 3.2.

Рис. 3.2. Схема расчета сил закрепления

Q – исходная сила, развиваемая винтом привода; Rz – сила резания; η – КПД, учитывающий потери на трение в опоре, η=0,95; kЗ – коэффициент запаса, kЗ=1,12 [11].

Из равенства моментов сил относительно опор находим:

|

|

|

(3.4) |

Таким образом, сила закрепления составит:

![]()

3.5. Выбор конструкции и размеров зажимных устройств

Произведем выбор размеров зажимных устройств, обеспечивающих усилие зажима Q=1574,72 Н.

В качестве зажимных устройств выбираем прижим. Рассчитаем номинальный диаметр прижима [15]:

|

|

|

(3.5) |

где С=1,4 – коэффициент для основной метрической резьбы;

Q – сила закрепления заготовки, Н;

σ – напряжение растяжения (сжатия), для винтов из стали 45 с учетом износа резьбы σ=80÷100 МПа. Получим диаметр винта:

![]() мм.

мм.

Принимаем прижим 5 мм.

3.6. Расчёт погрешности закрепления

Рассчитаем погрешность закрепления заготовки при фрезеровании верхних поверхностей выступов.

Погрешность

закрепления представляет собой разность

наибольшей и наименьшей проекций

смещения измерительной базы на направление

выполняемого размера при приложении к

заготовке силы закрепления [15]. Согласно

определению:

![]() ,

где α – угол между направлением

выполняемого размера и направлением

смещения измерительной базы; выражение

в скобках представляет собой расстояние

между предельными положениями

измерительной базы.

,

где α – угол между направлением

выполняемого размера и направлением

смещения измерительной базы; выражение

в скобках представляет собой расстояние

между предельными положениями

измерительной базы.

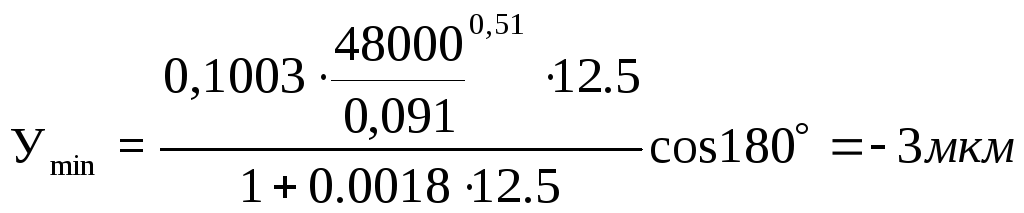

Погрешность закрепления:

|

|

eз=(Уmax-Уmin)cosα |

3.6 |

определим по [19], стр. 178.

|

|

|

3.7 |

||||

|

|

|

3.8 |

||||

|

|

|

3.9 |

||||

|

|

eз=(13-3)cos180о=10мкм. |

3.10 |

||||

Т.к. погрешность закрепления не превышает допуск на выполняемый размер, значит тип и конструкция зажимного приспособления были выбраны верно.

3.7. Описание конструкции и принцип работы СП

Станочное приспособление для фрезерной обработки призмы имеет следующую конструкцию: основание (1), на которое закреплен корпус (2) четырьмя винтами (13). На корпусе расположены два контрольных штифта (8). Обрабатываемую деталь устанавливают на верхнюю плоскость корпуса (2) и закреплют двумя прижимами (3). Нижние концы прижимов связаны коромыслом (4), расположенным в полости между основанием и корпусом.

Усилие зажима создается эксцентриком (5) и рукояткой (1). Эксцентрик смонтирован в отверстиях корпуса и от осевого перемещения предохранен винтом (6). Контакт эксцентрика с коромыслом осуществляется через регулировочный винт (7), который после регулировки стопорят гайкой (6).

При повороте эксцентрика коромысло опускается вниз и тянет за собой два прижима, которые закрепляют обрабатываемую деталь. В исходное положение прижимы перемещаются пружинами (10).

3.8. Эффективность использования и стоимость СП

Рассчитаем ориентировочную стоимость спроектированного приспособления и стоимость обработки шпоночного паза в этом приспособлении. Расчеты ведем по формулам из [14].

Стоимость изготовления оснастки

|

|

|

(3.11) |

где NД – количество деталей в приспособлении, шт.

УС – удельная себестоимость, руб, принимаем в зависимости от 4 груп-пы сложности.

![]() руб.

руб.

3.9. Соображения по реализации схемы контроля, выбор и компоновка основных элементов КП

Реализуем схему контроля, представленную на рис 2.8 для контроля точности выполнения рабочих поверхностей призмы.

Для реализации данной схемы контроля выберем из УСП секцию плиты 7081-6066. На плиту установим пластину. Пластина крепится к плите с помощью болтового соединения (Болт М865 ГОСТ 7798-70, Шайба 8 ГОСТ 11371-68, Гайка М8 ГОСТ 5915-70). На плстине установлена призма измерительная (см чертеж), которая закрепляется на плите двумя упорами. На призму измерительную будет устанавливаться котролируемая деталь призма. На плиту установим штатив для измерительных головок Ш-IIН ГОСТ 10197-70, с закрепленным на нем индикатором часового типа ИЧ-10 ГОСТ 577-68. Приспособление настраивается по образцу. Точность измерения индикатором часового типа 1 мкм.

3.10. Описание конструкции и принцип работы с КП, его наладка, регулировка

При настройке приспособления на установочную призму устанавливается образец детали, измерительную головку опускают на контролируемую плоскость детали, фиксируют показания индикатора, принимаемые в дальнейшем за ноль. Затем образец сдвигают по оси установочной призмы и снимают с приспособления.

При контроле размера плоскости деталь устанавливается на установочную призму в стороне от индикатора таким образом, чтобы контролируемая плоскость была паралельна плоскости стола. Деталь сдвигают под измерительную головку индикатора часового типа, фиксируются показания индикатора. Затем производится дальнейший сдвиг детали в призме, показания индикатора фиксируются. Разница между наибольшим и наименьшим показанием индикатора и составляет получаемый допуск на размер установочной плоскости призмы.

|

|

|

|

|

|

Разработка технологического процесса изготовления призмы и сборки приспособления для нарезки сегментных шпонок |

Лист |

|

|

|

|

|

|

|

|

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

мкм

мкм ;

; ;

;