- •4. Проектирование механосборочного цеха

- •4.1. Исходные данные

- •4.2. Определение состава основных и вспомогательных подразделений цеха

- •4.3. Определение станкоемкости механообработки и трудоемкости сборки изделий цеха

- •4.4. Расчет количества и определение состава основного технологического оборудования и рабочих мест сборки

- •Состав оборудования механического цеха завода консольно-фрезерных станков

- •Станки, используемые для обработки детали в типовом тех. Процессе

- •4.5. Расчет количества и выбор оборудования вспомогательногопроизводства

- •4.5.1 Заготовительное отделение

- •4.5.2 Заточное отделение

- •4.5.3 Отделение по ремонту инструмента и приспособлений

- •4.5.4. Цеховая ремонтная база

- •4.5.5. Цеховая служба энергетика

- •4.5.6. Отделение по сбору и переработки стружки

- •4.5.7. Выбор и расчет количества транспортных средств механосборочного цеха

- •4.6.Расчет численности работающих цеха

- •4.6.1. Расчет численности работающих механических участков

- •4.6.2 Расчет численности работающих сборочных участков

- •4.7. Определение потребных производственных и вспомогательных площадей

- •4.7.4. Площадь ремонтной базы энергетика

- •4.7.10. Площадь инструментально - раздаточных кладовых (ирк)

- •4.9. Разработка детальных планировок размещения оборудования и рабочих мест сборки производственных участков

- •4.10. Расчет площадей и компоновка служебно–бытовых помещений

4. Проектирование механосборочного цеха

4.1. Исходные данные

Годовая программа выпуска деталей:

15300

шт./год.

15300

шт./год.Годовая станкоемкость изготовления продукции цеха:

630000

ст. часов.

630000

ст. часов.Режим работы цеха: двухсменный.

Технологический процесс и нормы времени изготовления детали призма.

Масса детали: 0,246 кг.

Масса заготовки: 0,449 кг.

Тип производства определяем в зависимости от программы выпуска и массы изготовляемых деталей. Так как масса детали (0,246 кг) до 10 кг. и годовая программа 15300 шт./год – данное производство относится к крупносерийному [20, табл. 1]. Выбираем форму организации производства – поточную.

4.2. Определение состава основных и вспомогательных подразделений цеха

Выбираем следующие основные производственные подразделения цеха:

– участки механической обработки;

– участки узловой и общей сборки;

– заготовительное отделение;

– термическое отделение;

– гальваническое отделение;

– отделение покраски;

– отделение сварки;

– отделения высокоточной обработки.

Выбираем следующие вспомогательные подразделения цеха:

– заготовительное отделение;

– заточное отделение;

– контрольное отделение;

– служба механика цеха;

– служба энергетики цеха;

– мастерская по ремонту приспособлений и инструмента;

– отделение сбора и регенерации СОЖ;

–отделение сбора стружки;

– инструментально раздаточная кладовая;

– склад материалов и заготовок;

– межоперационный и промежуточный склады;

4.3. Определение станкоемкости механообработки и трудоемкости сборки изделий цеха

Станкоемкость

годового объема выпуска изделий цеха

определена в исходных данных задания

![]() 630000

ст. часов.

630000

ст. часов.

Общую годовую трудоемкость сборки определим укрупненным способом:

|

|

|

(4.1) |

где ![]() – коэффициент сборочных работ

– коэффициент сборочных работ

![]() –годовая

трудоемкость механообработки в

человеко-часах

–годовая

трудоемкость механообработки в

человеко-часах

По

[20, табл.2] принимаем

![]() =20%.

=20%.

|

|

|

(4.2) |

где ![]() средний коэффициент многостаночного

обслуживания по цеху

средний коэффициент многостаночного

обслуживания по цеху

По

[20, табл.3] принимаем

![]() =

2.

=

2.

![]() ч-ч.

ч-ч.

![]() ч-ч.

ч-ч.

4.4. Расчет количества и определение состава основного технологического оборудования и рабочих мест сборки

Количество

основного технологического оборудования

![]() определим укрупненным способом по

формуле [20]:

определим укрупненным способом по

формуле [20]:

|

|

|

(4.3) |

где ![]() – станкоемкость годового объема выпуска

изделий.

– станкоемкость годового объема выпуска

изделий.

![]() –эффективный

фонд времени работы оборудования, в

часах.

–эффективный

фонд времени работы оборудования, в

часах.

![]() –средний

коэффициент загрузки оборудования.

–средний

коэффициент загрузки оборудования.

![]() =

630000 (ст.часов).

=

630000 (ст.часов).

По [20, табл.4.5] принимаем:

![]() =

3880

=

3880

![]()

Отсюда следует:

![]() шт.

шт.

Разбивку оборудования по типам произведем на основе [20, табл.8] для токарно-револьверных станков и автоматов цех средних и мелких деталей крупносерийного производства:

Таблица 4.1

Состав оборудования механического цеха завода консольно-фрезерных станков

|

Станки |

Кол-во Станков, % |

Кол-во Станков, шт. |

|

Токарно-винторезные Токарно-винторезные с ЧПУ Токарно-револьверные Токарно-многошпиндельные автоматы Токарно-многошпиндельные полуавтоматы Радиально-сверлильные Вертикально-сверлильные Специальные сверлильные Алмазно-расточные Специальные копировально-фрезерные Горизонтально- и вертикально-фрезерные Протяжные Плоскошлифовальные Круглошлифовальные Внутришлифовальные Бесцентрово-шлифовальные Резьбошлифовальные Зубошлифовальные Шлицешлифовальные Шпоночно-фрезерные Специальные барабанно-фрезерные Шлицешлифовальные Рейкофрезерные Зубофрезерные Зуборезные для червяков Зубострогальные Зубодолбежные Зубошевинговальные Зубооткатные Прочие |

8,7 1 10,1 3,5 7,6 0,5 6,1 0,5 0,5 0,5 7,1 2 2 8,1 5 1 0,5 5,5 1,5 2 0,5 1,5 0,5 6 0,5 1,5 2 3,5 5 5 |

17 2 20 7 15 1 12 1 1 1 14 4 4 16 10 2 1 11 3 4 1 3 1 12 1 3 4 7 10 10 |

|

Итого: |

100 |

198 |

Расчет количества оборудования поточной линии:

Количество станков на каждой операции рассчитаем по формуле:

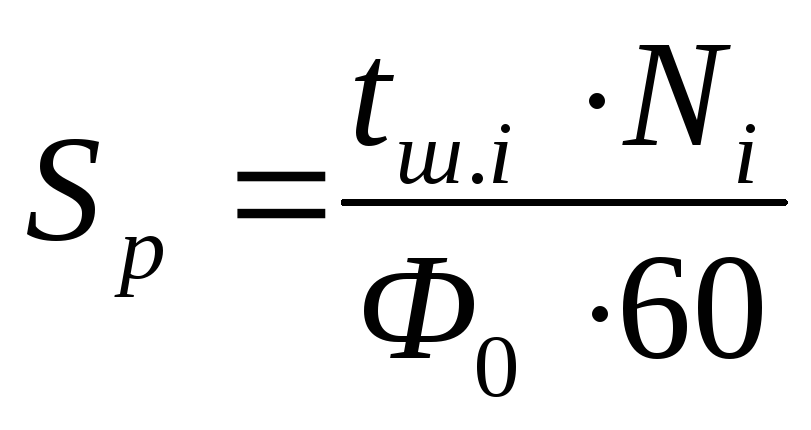

|

|

|

(4.4) |

Расчетное число станков округляют до целого большего.

Определяем коэффициент загрузки:

|

|

|

(4.5) |

Из-за организационно-технических наложенных потерь производства коэффициент загрузки не должен превышать допустимого значения

Полученные данные внесем в таблицу 4.2.

Таблица 4.2