KTP3_ / GLAVA10A

.DOC

10. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

10.1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ПЕЧАТНЫМ ПЛАТАМ

Печатные платы — это элементы конструкции, которые состоят из плоских проводников в виде участков металлизированного покрытия, размещенных на диэлектрическом основании и обеспечивающих соединение элементов электрической цепи. Они получили широкое распространение в производстве модулей, ячеек и блоков РЭА благодаря следующим преимуществам по сравнению с традиционным монтажом проводниками и кабелями: 1) увеличение плотности монтажных соединений и возможность микроминиатюризации изделий; 2) получение печатных проводников, кранирующих поверхностей и ЭРЭ в одном технологическом цикле; 3) гарантированная стабильность и повторяемость электрических характеристик (проводимости, паразитных емкости и индуктивности); 4) повышенная стойкость и климатическим и механическим воздействиям; 5) унификация и стандартизация конструктивных и технологических решений; 6) увеличение надежности; 7) возможность комплексной автоматизации монтажно-сборочных и контрольно-регулировочных работ; 8) снижение трудоемкости, материалоемкости и себестоимости.

К недостаткам следует отнести сложность внесения изменений в конструкцию и ограниченную ремонтопригодность.

Элементами ПП являются диэлектрическое основание, металлическое покрытие в виде рисунка печатных проводников и контактных площадок, монтажные и фиксирующие отверстия. Они должны соответствовать требованиям ГОСТ 23752-86 и отраслевых стандартов.

Диэлектрическое основание ПП или МПП должно быть однородным по цвету, монолитным по структуре и не иметь внутренних пузырей и раковин, посторонних включений, сколов, трещин и расслоений. Допускаются одиночные вкрапления металла, царапины, следы от удаления одиночных невытравленных участков, точечное и контурное посветление, проявление структуры материала, которые не ухудшают электрических параметров ПП и не уменьшают минимально допустимых расстояний между элементами проводящего рисунка.

Проводящий рисунок ПП должен быть четким, с ровными краями, без вздутий, отслоений, подтравливания, разрывов, темных пятен, следов инструмента и остатков технологических материалов. Допускаются: 1) отдельные местные протравы не более 5 точек на 1 дм2 ПП при условии, что оставшаяся ширина проводника соответствует минимально допустимой по чертежу; 2) риски глубиной не более 25 мкм и длиной до 6 мм; 3) отслоения проводника в одном месте на длине не более 4 мм; 4) остатки металлизации на пробельных участках ПП, не уменьшающие допустимых расстояний между элементами.

Для повышения коррозионной стойкости и улучшения паяемости на поверхность проводящего рисунка наносят электролитическое покрытие, которое должно быть сплошным, без разрывов, отслоений и подгаров. В отдельных случаях допускаются: 1) участки без покрытия площадью не более 2 мм2 на 1 проводник, но не более 5 на плате; 2) местные наросты высотой не более 0,2 мм; 3) потемнение и неоднородность цвета покрытия, не ухудшающие паяемость; 4) отсутствие покрытия на торцах проводников.

При наличии на печатных проводниках критических дефектов их дублируют объемными (не более 5 проводников для плат размером до 120x180 мм и 10 проводников для плат размером свыше 120x180 мм).

Монтажные и фиксирующие отверстия должны быть расположены в соответствии с требованиями чертежа и иметь допустимые отклонения, определяемые классом точности ПП. Для повышения надежности паяных соединений внутреннюю поверхность монтажных отверстий покрывают слоем меди толщиной не менее 25 мкм. Покрытие должно быть сплошным, без включений, пластичным, с мелкокристаллической структурой и прочно сцепленным с диэлектрическим основанием. Оно должно выдержать токовую нагрузку 250 А/мм2 в течение 3 с при нагрузке на контакты 1 ... 1,5 Н и четыре (для МПП—три) перепайки выводов без изменения внешнего вида, подгаров и отслоений. После циклического воздействия изменения температур сопротивление перехода металлизированного отверстия не должно отличаться более чем на 20% от значения сопротивления в нормальных климатических условиях. Допускаются в отверстиях точечные неметаллизированные участки диаметром не более 0,2 мм. Число таких отверстий на плате не должно превышать 0,3% от общего числа. При недопустимом повреждении металлизированные отверстия восстанавливают с помощью пустотелых заклепок, и их число не должно превышать 2% от общего числа отверстий, но не более 10 шт. на ПП. Переходные несквозные металлизированные отверстия между наружными и внутренними слоями МПП должны быть заполнены смолой в процессе прессования, которая не должна иметь газовых включений и натекать на контактные площадки.

Контактные площадки представляют собой участки металлического покрытия, которые соединяют печатные проводники с металлизацией монтажных отверстий. Их площадь должна быть такой, чтобы не было разрывов при сверлении и остался гарантийный поясок меди шириной не менее 50 мкм. Разрывы контактных площадок не допускаются, так как при этом уменьшаются то-конесущая способность проводников и адгезия к диэлектрику. Допускается частичное отслоение отдельных (до 2%) контактных площадок вне зоны проводников и их ремонт с помощью эпоксид-ного клея. Контактные площадки монтажных отверстий должны равномерно смачиваться припоем за время 3 ... 5 с и выдерживать не менее трех (МПП—двух) перепаек без расслоения диэлектрика, вздутий и отслаивания.

Технологический процесс изготовления ПП не должен ухудшать электрофизические и механические свойства применяемых конструкционных материалов. Сопротивление изоляции между двумя рядом расположенными элементами ПП при минимальном расстоянии между ними 0,2 ... 0,4 мм не должно быть для стек-лотекстолита меньше: а) 10000 МОм при нормальных климатических условиях (температура 25± 1 °С, относительная влажность 65±15%, атмосферное давление 96 ... 104 кПа); б) 1000 МОм после воздействия (2 ч) температуры —60±2°С и 300 МОм после воздействия (2 ч) температуры ±85±2°С; в) 20 МОм. после пребывания 4 сут. в камере с относительной влажностью 93±3% при температуре 40±2°С. 5 МОм—после 10 сут. и 1 МОм—после 21 сут.; восстановление первоначального значения сопротивления изоляции должно происходить в течение суток.

Электрическая прочность изоляции при том же расстоянии между элементами проводящего рисунка не нарушается при напряжениях: 700 В в нормальных условиях; 500 В после воздействия относительной влажности 93±3% при температуре 40±2°С в течение 2 сут.; 350 и 150 В после воздействия пониженного давления 53,6 и 0,67 кПа соответственно. Для внутренних слоев МПП указанные значения испытательного напряжения увеличиваются на 15%.

В процессе производства возникает деформация ПП, которая приводит к их изгибу и скручиванию, затрудняющих последующую сборку. Величина деформации определяется механической прочностью фольгированных диэлектриков, характером напряженного состояния после стравливания фольги, правильностью режимов нагрева и охлаждения. На платах толщиной 0,8 мм и менее деформация не контролируется, при толщинах 1,5 ... 3 мм деформация на 100 мм длины не должна превышать, мм: для МПП — 0,4 ... 0,5, для ДПП на стеклотекстолите—0,5.. .0,8, на гетинаксе — 0,5.. .0,9, для ОПП на стеклотекстолите — 0,6.. .0,9, на гетинаксе—0,6... 1,5. При воздействии на ПП повышенной температуры 260 ... 290 °С в течение 10 с не должно наблюдаться разрывов проводящего покрытия, отслоений от диэлектрического основания.

10.2. Классификация печатных плат и методов их изготовления

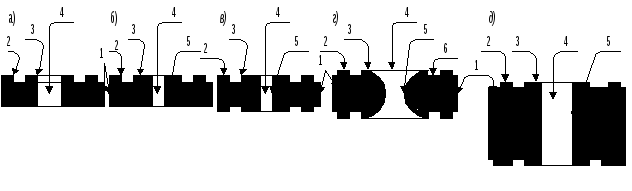

Конструктивно-технологические разновидности ПП представлены на рис. 10.1. В зависимости от числа нанесенных печатных проводящих слоев ПП: разделяются на одно-, двусторонние и многослойные. Односторонние печатные платы (ОПП) выполняются на слоистом прессованном или рельефном литом основании без металлизации (рис. 10.2,а) или с металлизацией (рис. 10.2,6) монтажных отверстий. Платы на слоистом диэлектрике просты по конструкции и экономичны в изготовлении. Их применяют для монтажа бытовой радиоаппаратуры, блоков питания и устройств техники связи. Низкие затраты, высокие технологичность и нагревостойкость имеют рельефные (трехмерные) литые ПП, на одной стороне которых расположены элементы печатного монтажа, а на другой—объемные элементы (корпуса соединителей, периферийная арматура для крепления деталей и ЭРЭ, теп-лоотводы и др.). В этих платах за один технологический цикл получается вся конструкция с монтажными отверстиями и специальными углублениями для расположения ЭРЭ, монтируемых на поверхность. В настоящее время технология рельефных ПП интенсивно развивается.

Рис. 10.1. Классификация печатных плат

Двусторонние печатные платы (ДПП) имеют проводящий рисунок на обеих сторонах диэлектрического (рис. 10.2,в) или металлического (рис. 10.2,г) основания. Электрическая связь слоев печатного монтажа осуществляется с помощью металлизации отверстий. Двусторонние ПП обладают повышенной плотностью монтажа и надежностью соединений. Они используются в измерительной технике, системах управления и автоматического регулирования. Расположение элементов печатного монтажа на металлическом основании позволяет решить проблему теплоотвода в сильноточной и радиопередающей аппаратуре.

Многослойные печатные платы (МПП) состоят из чередующихся слоев изоляционного материала и проводящего рисунка, соединенных клеевыми прокладками в монолитную структуру

Рис. 10.2. Сечения печатных плат: 1- основание диэлектрическое или металлическое; 2 - печатный проводник; 3 - контактная площадка; 4 - монтажное отверстие; 5 - металлизация; 6 - диэлектрик

путем прессования (рис. 10.2, д). Электрическая связь между проводящими слоями выполняется специальными объемными деталями, печатными элементами или химико-гальванической металлизацией. По сравнению с ОПП и ДПП они характеризуются повышенной надежностью и плотностью монтажа, устойчивостью к механическим и климатическим воздействиям, уменьшением размеров и числа контактов. Однако большая трудоемкость изготовления, высокая точность рисунка и совмещения отдельных слоев, необходимость тщательного контроля на всех операциях, низкая ремонтопригодность, сложность технологического оборудования и высокая стоимость позволяют применять МПП для тщательно отработанных конструкций электронно-вычислительной, авиационной и космической аппаратуры.

Гибкие печатные платы (ГПП) оформлены конструктивно как ОПП или ДПП, но выполняются на эластичном основании толщиной 0,1 ... 0,5 мм. Они применяются в тех случаях, когда плата после изготовления подвергается вибрациям, многократным изгибам или ей после установки ЭРЭ необходимо придать компактную изогнутую форму. Разновидностью ГПП являются гибкие печатные кабели (ГПК), которые состоят из одного или нескольких непроводящих слоев с размещенными печатными проводниками (табл. 10.1). Толщина ГПК колеблется от 0,06 до 0,3 мм. Они широко применяются для межсоединений узлов и блоков РЭА, так как занимают меньшие объемы и легче круглых жгутов и кабелей, а их производство может осуществляться непрерывно на рулонном материале.

Проводные печатные платы (табл. 10.1) представляют собой диэлектрическое основание, на котором выполняются печатный монтаж или его отдельные элементы (контактные площадки, шины питания и заземления), а необходимые электрические соединения проводят изолированными проводами диаметром 0,1 ... ... 0,2 мм. Эти платы нашли применение на этапах макетирования, разработки опытных образцов, в условиях мелкосерийного производства, когда проектирование и изготовление МПП неэкономично. Трехслойная проводная плата эквивалентна по монтажу восьми-, одиннадцатислойной МПП. При этом сокращается количество необходимой технологической оснастки (фотошаблонов) и применяемых операций.

В соответствии с ГОСТ 23751—86 для ПП установлены пять классов плотности монтажа: первый, допускающий минимальную ширину проводников и расстояние между ними 0,75 мм; второй, для которого эти параметры равны 0,45 мм; третий, допускающий минимальные размеры 0,25 мм; четвертый—0,15 мм и пятый— 0,10 мм.

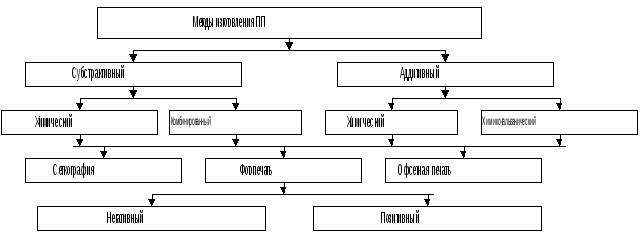

Методы изготовления ПП (рис. 10.3) разделяют на две группы: субтрактивные и аддитивные. В субтрактивных методах (subtratio—отнимание) в качестве основания для печатного монтажа используют фольгированные диэлектрики, на которых формируется проводящий рисунок путем удаления фольги с непроводящих участков. Дополнительная химико-гальваническая металлизация монтажных отверстий привела к созданию комбинированных методов изготовления ПП.

Аддитивные (аdditio—прибавление) методы основаны на избирательном осаждении токопроводящего покрытия на диэлектрическое основание, на которое предварительно может наноситься слой клеевой композиции. По сравнению с субтрактивными они обладают следующими преимуществами: 1) однородностью структуры, так как проводники и металлизация отверстий получаются в едином химико-гальваническом процессе; 2) устраняют под-травливание элементов печатного монтажа; 3) улучшают равно мерность толщины металлизированного слоя в отверстиях; 4) повышают плотность печатного монтажа (ширина проводников составляет 0,13 ... 0,15 мм); 5) упрощают ТП из-за устранения ряда операций (нанесения защитного покрытия, травления); 6) экономят медь, химикаты для травления и затраты на нейтрализацию сточных вод; 7) уменьшают длительность производственного цикла.

Рис. 10.3. Классификация методов изготовления печатных плат

Несмотря на описанные преимущества, применение аддитивного метода в массовом производстве ПП ограничено низкой производительностью процесса химической металлизации, интенсивным воздействием электролитов на диэлектрик, трудностью получения металлических покрытий с хорошей адгезией. Доминирующей в этих условиях является субтрактивная технология, особенно с переходом на фольгированные диэлектрики с тонко-мерной фольгой (5 и 18 мкм).

По способу создания токопроводящего покрытия аддитивные методы разделяются на химические и химико-гальванические. При химическом процессе на каталитически активных участках поверхности происходит химическое восстановление ионов металла для обеспечения толщины покрытия в отверстиях не менее 25 мкм. В разработанных растворах скорость осаждения меди составляет 2 ... 4 мкм/ч и для получения необходимой толщины процесс продолжается длительное время. Более производительным является; химико-гальванический метод, при котором химическим способом выращивают тонкий (1 ... 5 мкм) слой по всей поверхности платы, а затем его усиливают избирательно электролитическим осаждением. Предварительная химическая металлизация обеспечивает электрическое соединение всех элементов печатного монтажа.

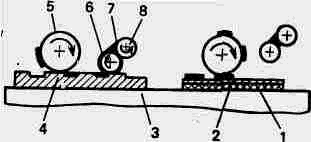

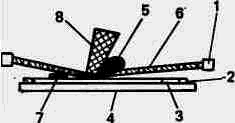

Рис. 10.4. Схема установки офсетной печати: Рис. 10.5. Принцип трафаретной печати:

I — диэлектрик; 2—медная фольга; 1 — рама; 2 — фиксатор подложки;

3— основание: 4 — печатная форма; 3 — диэлектрик; 4—основание;

5 — офсетный цилиндр; 6 — валик для 5—трафаретная краска; 6—трафарет;

нанесения краски; 7 — краска; 7—напечатанный рисунок; 8 — ракель

8 — прижимной валик

Разновидностью аддитивных методов является фотоформирование проводящего рисунка схемы, при котором из процесса исключается фоторезист. На поверхность заготовки наносится состав, содержащий ионы металла (меди, палладия), которые восстанавливаются под действием ультрафиолетового облучения через фотошаблон и инициируют последующее формирование толстослойной металлизации. Осажденный слой обладает хорошей адгезией к диэлектрику, а полученные проводники имеют ширину 0,08 ... 0,1 мм.

Основными методами, применяемыми в промышленности для создания рисунка печатного монтажа, являются офсетная печать, сеткография и фотопечать. Выбор метода определяется конструкцией ПП, требуемой точностью и плотностью монтажа, производительностью оборудования и экономичностью процесса.

Метод офсетной печати состоит в изготовлении печатной формы, на поверхности которой формируется рисунок слоя. Форма закатывается валиком трафаретной краской, а затем офсетный цилиндр переносит краску с формы на подготовленную поверхность основания ПП (рис. 10.4). Метод применим в условиях массового и крупносерийного производства с минимальной шириной проводников и зазоров между ними 0,3 ... 0,5 мм (платы 1 и 2 классов плотности монтажа) и с точностью воспроизведения изображения ±0,2 мм. Его недостатками являются высокая стоимость оборудования, необходимость использования квалифицированного обслуживающего персонала и трудность изменения рисунка платы..

Сеткографический метод основан на нанесении специальной краски на плату путем продавливания ее резиновой лопаткой (ракелем) через сетчатый трафарет, на котором необходимый рисунок образован ячейками сетки, открытыми для продавливания (рис. 10.5). Метод обеспечивает высокую производительность и экономичен в условиях массового производства. Точность и плотность монтажа аналогичны предыдущему методу.

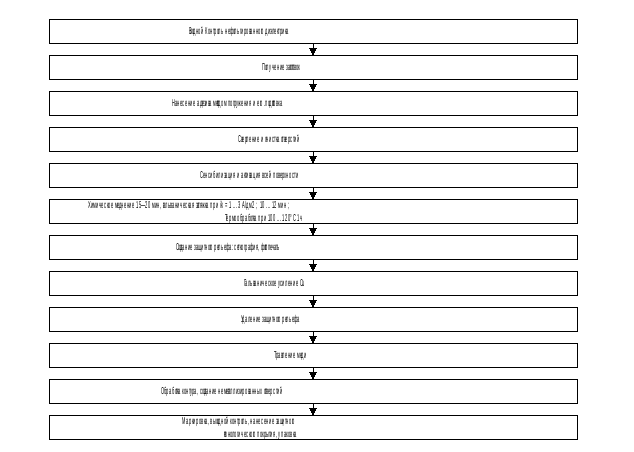

Рис. 10.6. Схема технологического процесса изготовления ДПП химико-гальваническим аддитивным методом

Самой высокой точностью (±0,05 мм) и плотностью монтажа, соответствующими 3—5 классу (ширина проводников и зазоров между ними 0,1—0,25 мм), характеризуется метод фотопечати. Он состоит в контактном копировании рисунка печатного монтажа с фотошаблона на основание, покрытое светочувствительным слоем (фоторезистом).

Однослойные ПП и ГПК изготавливают преимущественно субтрактивным сеточно-химическим или аддитивным методом, а ДПП и ГПП—химико-гальваническим аддитивным (рис. 10.6) или комбинированными фотохимическими (негативным или позитивным) методами.

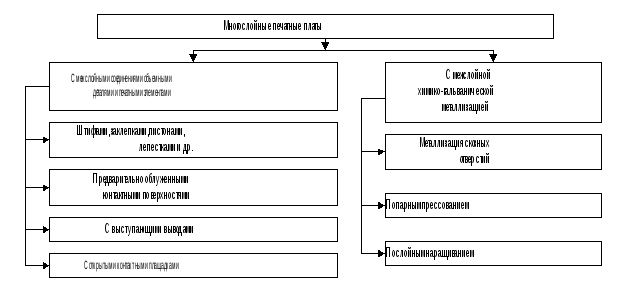

Производство МПП основано на типовых операциях получе ния ОПП и ДПП и некоторых специфических процессах, таких как прессование слоев, создание межслойных соединений и др. Классификация МПП по методам создания межслойных соединений приведена на рис. 10.7. Выбор метода изготовления МПП определяется следующими факторами: числом слоев, надежностью межсоединений, плотностью монтажа, видом выводов устанавливаемых ЭРЭ и ИС, ремонтопригодностью, возможностью механизации и автоматизации, длительностью производственного цикла, экономичностью. Анализ показывает (табл. 10.2), что методы, основанные на использовании объемных деталей для межслойных соединений, характеризуются повышенной трудоемкостью, низкой надежностью, плохо поддаются автоматизации. Применение таких методов ограничено. Наиболее распространен из второй группы метод металлизации сквозных отверстий.

Таблица 10.2

Сравнительные характеристики конструктивно-технологических вариантов МПП

|

Вариант МПП |

Максималь ное число |

Надежность межсоедине |

Относи-тельная |

Установка ИС и ЭРЭ |

Относитель |

Ремон- топри- |

Механи- зация и |

Стои-мость |

Длитель ность |

|

|

|

слоев ПП |

ний |

плотность монтажа |

с планар-ными выводами |

со штыре-выми выводами |

ная трудоемкость изготовления |

год- ность |

автомати зация сбо рочных процес-сов |

изготов ления |

цикла произ водства |

|

Соединение объемными деталями |

4....6 |

Высокая |

0,5 |

+ |

+ |

1 |

Высокая |

Возможна |

Средняя |

Средняя |

|

Открытые контактные площадки |

8....12 |

“-”-”-” |

0,6 |

+ |

- |

0,7 |

Низкая |

Невозможна |

Низкая |

Малая |

|

Выступающие выводы |

10....15 |

“-”-”-” |

0,5 |

+ |

- |

2 |

Высокая |

Возможна |

Высокая |

Средняя |

|

Попарное рессование |

4 |

Хорошая |

0,8 |

+ |

+ |

1 |

Затруднена |

“ |

Низкая |

“ |

|

Послойное наращивание |

5 |

Высокая |

1 |

+ |

- |

5 |

Низкая |

“ |

Высокая |

Большая |

|

Металлизация сквозных отверстий |

15....20 |

Хорошая |

0,8 |

+ |

+ |

1 |

Хорошая |

“ |

Низкая |

Средняя |

Обозначени я: (+)—операция возможна, (—)—невозможна.

Рис. 10.7. Классификация многослойных печатных плат

Повышение требований к качеству ПП и стабильности их параметров привело к созданию ПП и МПП на керамических и полиимидных основаниях. Для изготовления таких плат применяются многочисленные методы, основанные на тонко- и толсто-пленочной технологии. При использовании тонкопленочной технологии диэлектрические и токопроводящие слои наносят с помощью одного из методов вакуумного испарения, которые характеризуются разнообразием применяемых материалов и возможностью создания многослойных структур в одном технологическом цикле. Недостатками метода являются низкая производительность, сложность технологического оборудования, необходимость вакуума.

При использовании толстопленочной технологии с помощью трафаретной печати создают изоляционные и проводящие слои, которые затем вжигают в основание. Так как керамика в неотожженном состоянии допускает механическую обработку для получения монтажных отверстий, то появляется возможность методом послойного наращивания формировать многослойные структуры с межслойными проводящими переходами. Метод обеспечивает высокую надежность изделий и производительность процесса без применения дорогостоящего оборудования. Однако при изготовлении многослойных проводящих структур требуются материалы со ступенчатыми температурами вжигания. Применение сырых керамических пленок позволяет параллельно изготавливать слои МПП. Собранные по базовым отверстиям пакеты заготовок спрессовываются при температуре 75...100°С, а затем спекаются при 1500 ... 1800 °С. Скорость повышения температуры должна быть оптимальной и не приводить к растрескиванию подложки. Существенное уменьшение линейных размеров (на 17 ... 20%) требует точного расчета при первоначальном нанесении рисунка на сырые листы.

Технологический процесс изготовления МПП на полиимидных пленках начинается с изготовления ДПП. С помощью двустороннего фототравления за один цикл формируются монтажные отверстия диаметром 50 ... 70 мкм на пленке толщиной 50 мкм. При травлении образуется конусообразная форма отверстий, удобная для последующей вакуумной металлизации (например, Сr—Сu толщиной 1...2 мкм). После избирательного усиления металлизации слоем гальванической меди и технологическим покрытием (Sn—Ni, Sn—Вi, Sn—РЬ) платы поступают на сборку. Многослойные ПП получают приклеиванием двухслойных плат через фигурные изоляционные прокладки из полиимида к жесткому основанию, на котором предварительно сформированы контактные площадки. В качестве основания используются металлические пластины с изолирующим слоем (анодированный алюминий, эмалированная сталь и др.). Электрическое соединение отдельных слоев проводится пайкой в вакууме. Таким образом можно формировать платы с 15 ... 20 слоями.