KTP3_ / GLAVA10B

.DOC

10.3. Конструкционные материалы для производства печатных плат

Для изготовления ПП широкое распространение получили слоистые диэлектрики, состоящие из наполнителя и связующего вещества (синтетической смолы, которая может быть термоактивной или термопластичной), керамические и металлические (с поверхностным диэлектрическим слоем) материалы. Выбор материала определяется электроизоляционными свойствами, механической прочностью, обрабатываемостью, стабильностью параметров при воздействии агрессивных сред и изменяющихся климатических условий, себестоимостью. Большинство диэлектриков выпускается промышленностью с проводящим покрытием из тонкой медной (реже никелевой или алюминиевой) электролитической фольги, которая для улучшения прочности сцепления с диэлектрическим основанием с одной стороны оксидирована или покрыта слоем хрома (1 ... 3 мкм). Толщина фольги стандартизирована и имеет значения 5, 18, 35 и 50, 70, 105 мкм. Фольга характеризуется высокой чистотой состава (99,5%), пластичностью, высотой микронеровностей 0,4 ... 0,5 мкм.

В качестве основы в слоистых пластиках используют электроизоляционную бумагу или чаще стеклянную ткань. Их пропитывают фенольной или фенолоэпоксидной смолой. Фольгирование диэлектриков с одной или с двух сторон осуществляют прессованием при температуре 160 ... 180°С и давлении 5 ...15 МПа. Фольгированные слоистые диэлектрики поставляются в виде листов размерами от 400 до 1100 и толщиной 0,06 ... 3 мкм. Их используют при субтрактивных методах изготовления ПП и МПП. Гетинакс, обладая удовлетворительными электроизоляционными свойствами в нормальных климатических условиях, хорошей обрабатываемостью и низкой стоимостью, нашел применение в производстве бытовой РЭА. Для ПП, эксплуатирующихся в сложных климатических условиях, используют более дорогие, обладающие лучшими техническими характеристиками стекло-текстолиты (табл. 9.3). Они отличаются широким диапазоном рабочих температур (—60 ... +150°С), низким (0,2 ... 0,8%) водопоглощением, высокими значениями объемного и поверхностного сопротивлений, стойкостью к короблению.

Наличие в коммутирующих устройствах мощных цепей питания и блоков высокого напряжения увеличивает опасность возгорания ПП. Повышение огнестойкости диэлектриков (ГОФ, ГОФВ, СОНФ, СТНФ) достигается введением в их состав антипиренов (например, тетрабромдифенилпропана).

Нефольгированные диэлектрики применяют при полуаддитивном и аддитивном методах производства ПП. Для улучшения прочности сцепления металлического покрытия с основанием на его поверхность наносят тонкий ( 50 ... 100 мкм ) полуотвержден-ный клеевой слой (например, эпоксикаучуковую композицию). Введение в лак, пропитывающий стеклоткань, 0,1 ... 0,2 маc. % палладия, смеси палладия с оловом или закиси меди незначительно снижает сопротивление изоляции, но повышает качество металлизации (СТАМ).

Соединение отдельных слоев МПП осуществляют специальными склеивающими прокладками, которые изготавливают из стеклоткани, пропитанной недополимеризованной эпоксидной смолой.

Содержание смолы в прокладках должно быть в пределах 42 ... 52%, а летучих веществ — не более 0,75%. Длительное сохранение клеящих свойств межслойных прокладок достигается их консервацией в герметически упакованных полиэтиленовых мешках при пониженной (+10°С) температуре.

Таблица 10.3

Основные конструкционные материалы для производства ПП

|

|

Толщина |

|

|

|

|

Вид материала, марка |

фольги, мкм |

материала, мм |

Назначение |

Свойства |

|

Гетинакс фольгированный: |

|

|

|

|

|

ГФ-1-35 |

|

|

|

|

|

огнестойкий ГОФ-2-50Г |

35,50 |

1...3 |

опп, |

rs =1-109 Ом; s = 4,0 Н; t =—60 ... +90°С; |

|

влагостойкий ГОФВ-2-35 |

|

|

дпп |

b = 70 ... 130 мг; k=1 ...... 1,5; t=15с |

|

Стеклотекстолит: |

|

|

|

|

|

с адгезионным слоем СТЭК |

35,50 |

1,0...1.5 |

дпп |

rs =1010 Ом; s =4 Н; k =1,0 ... 1,5 |

|

с катализатором СТАМ |

|

0.7...2,0 |

ДПП |

rs =1013 Ом; b=20 мг; Uпр=15 кВ/мм

|

|

Стеклотекстолит фольгирован-ный: |

|

|

|

t = —60 ... +105°С; rs =.1010 ... 1011 Ом; |

|

СФ-1(2)-35

|

35,50 |

0,8...3

|

опп, ДПП |

s ==3 ... 4 Н; k=1,5...2; t=10 с |

|

огнестойкий СФО-1(2)-35 |

18,35 |

0,8...3 |

опп, дпп |

|

|

СОНФ-1(2)-50 |

50 |

0,8...3 |

опп, дпп |

|

|

самозатухающий ДФС-1(2)-50 |

18.35 |

0,06...2 |

ДПП, мпп |

|

|

тонкий ФДМ-1А |

18,35 |

0,2...0,35 |

мпп |

с=0,05—0,1%; rs ==1010 Ом; b=7...20мГ; |

|

ФДМЭ-1А |

|

0,1...0,2 |

|

Uпр=15 ... 35 кВ/мм; s =2,1 ... 4 Н; b=8 ...10мг |

|

травящийся ФТС-1(2) |

18,35 |

0,08. .0,5 |

мпп |

|

|

теплостойкий СТФ-1(2) |

18,35 |

0.1...3 |

ДПП, мпп |

t = —60...+150°С; Uпр= 30 кВ/мм |

|

с тонкой фольгой СТПА-1 |

5 |

0,1...3 |

опп, ДПП |

b=0,3 ... 1 %; s =4 Н; rs =1012 Ом; с=0,2%; |

|

слофадит негорючий СТНФ |

5 18,35 |

0.5...3 0,1...3 |

дпп,гпп МПП, |

Uпр=30 кВ/мм; t = —60...+150°С; s = 4 ... 4,5 Н

|

|

Фторопласт фольгированный: |

|

|

опп, |

rs =10 13Ом; t =—60 ... ... +200°С; |

|

ФФ-4 |

50 |

1,5...5 |

дпп |

s =3 ... 3,2 Н ; |

|

армированныйФАФ-4Д ФЛАН-2,8(3,8;5;7,2;10; 16) |

50 35 |

0,5...3 1...10 |

гпк ДПП, свч |

rs =5'-1014 Ом; t =—60... ... +150°С; Uпр = 15 кВ/мм, s =3 Н |

|

Полистирол и его сополимеры с наполнителями: |

|

|

опп, свч |

|

|

ПТ-3 (5, 7, 10, 16) |

50 |

1.0...1,5 |

опп, |

b = 0... 0.2% |

|

СТ-3 (5, 7, 10, 16) |

50 |

1,0...15 |

ДПП, |

|

|

Керамика алюмооксидная 22ХС |

|

0,5...2 |

мпп |

|

|

Лавсан фольгированный: |

35 |

0.05 |

гпп, |

rs =1013 Ом; t=-60 ..... +100°С; |

|

ЛФ-1 ЛФ-2 |

50 |

0,1 |

гпк |

П=400; s=2,4; с=0,5 ... 1 % |

|

Полиимид фольгированный: ПФ-1 |

35 |

0,05 |

гпп, |

rs =1012 Ом; t = —60 .. ... +250°С; |

|

ПФ-2 |

50 |

0,1 |

гпк |

b = 0,1 %; П=600; Uпр=50 кВ/мм; b=0,5 ... 2 % |

|

Стеклоткань прокладочная: |

|

|

мпп |

l1 = 0,3 .... 2%; l2 =45 ... 56 % |

|

СП-1-0,025 |

|

0,025 |

|

|

|

травящаяся СПТ-3-0,06 |

|

0,06 |

|

l1 = 0,75 %. l2 = 55 ... ... 70 % |

|

самозатухающая СПС-1 |

|

0,1 |

|

|

|

Фольга электролитическая: |

|

|

|

|

|

ФМЭГ-Н (общего назначения) |

18... 105 |

— |

СФ. ФТС |

l = 3% |

|

ФМЭГ-ЛН (пластичная) ФМЭГ-ЛН (нагревостой кая) |

|

--- ---- |

ПФ, ЛФ СТФ |

l =10% l =3 % |

|

ФМЭГ-ЛНП |

|

— |

ФЛАН |

l =10% |

|

ФМЭХ (с хромовым покрытием) |

50 |

— |

ФФ—4, ФАФ |

l =3 % |

Обозначения: t — диапазон рабочих температур; rs , — удельное поверхностное сопротивление; П — число двойных перегибов; s — прочность отделения полоски 3-мм фольги от диэлектрического основания; с — изменение линейных размеров; k — штампуемость; l — относительное удлинение; 11 — содержание летучих веществ; l2 —содержание связующего: b — влагопоглощение; t — время горения.

Для производства печатных кабелей применяют армированные фольгированные пленки из фторопласта-4 (ФАФ-4Д) и полиэфирные пленки (ПЭТФ). Прямое прессование медной фольги с термопластичным основанием позволяет добиться геометрической стабильности материала при кратковременном изменении температуры до 180 ... 200 °С. Более высокой термостабильностью (до 250 °С), прочностью на растяжение, несгораемостью, радиационной стойкостью, а также способностью к равномерному травлению в щелочных растворах обладают полиимидные пленки, но высокая стоимость и водопоглощение ограничивают их широкое применение коммутационными ДПП и МПП в микроэлектронной аппаратуре. Термопластичные материалы, обладающие повышенной текучестью, используются при изготовлении рельефных ПП. К ним относятся сложные композиции, основу которых составляют полиэфирсульфоны и полиэфиримиды. Введение в пластмассы стеклянного наполнителя увеличивает их рабочую температуру до 260°С, что позволяет проводить пайку монтируемых элементов расплавлением дозированного припоя в паровой фазе.

В качестве основы для ПП СВЧ-диапазона используют неполярные полимеры (фторопласт, полиэтилен, полипропилен), полярные (полистирол, полифениленоксид) и их сополимеры. Направленное изменение свойств термопластичных материалов достигается наполнением (алунд, двуокись титана), армированием (стеклоткань) и плакированием (медная фольга).

Керамические материалы характеризуются высокой механической прочностью, которая незначительно изменяется в диапазоне температур 20 ... 700 °С, стабильностью электрических характеристик и геометрических параметров, низким (0 ... 0,2 %) водо-поглощением и газовыделением при нагреве в вакууме, хрупкостью и высокой стоимостью. Промышленность выпускает их в виде пластинок размером от 20Х16 до 60x48 мм с высотой микронеровностей 0,02 ... 0,1 мкм и разнотолщинностыо ±0,01 ... 0,05 мм. Они предназначены для изготовления одно- и многослойных коммутационных плат микросборок, для ПП СВЧ-диапазона.

Изготавливают керамические платы прессованием, литьем под давлением или отливкой пленок. Процесс получения плат из керамических пленок позволяет снизить их шероховатость, разнотолщинность, расширить технологические возможности при изготовлении МПП . Он состоит в следующем. Мелкоизмельченное минеральное сырье (кварцевый песок, углекислый марганец, окись хрома, глинозем) тщательно смешивается с технологической связкой, состоящей из поливинилбутираля, дибутилфталата, этилового спирта, и загружается в литьевую машину. Под действием собственного веса керамическая масса равномерно истекает через фильеру и попадает на подложку из полиэтилентерефталата толщиной 30 ... 100 мкм и шириной 120 мм, которая со скоростью 0,6 м/мин разматывается из рулона. Между фильерой и подложкой на всей ее ширине устанавливается одинаковый зазор 0,15 ... 0,2 мм, который определяет толщину заготовки. Отлитую керамическую пленку отделяют от подложки, разрезают на отрезки длиной 150 ... 200 мм и выдерживают в технологической таре 24 ч; разнотолщинность пленки не должна превышать 20 мкм. После этого отрезки пленки собирают в пакеты и 3—4 раза пропускают через вальцы, постепенно уплотняя пленку до установленной толщины. Керамические детали из пленки вырубают на гидравлическом прессе, а затем обжигают в электропечи в два этапа: предварительный обжиг при температуре 1100±50°С в течение 1 ч, скорость подъема температуры от 20 до 300°С—50°С/ч, от 300 до 700 °С— 150°С/ч, от 700 до 1100—200°С/ч, окончательный отжиг в среде водорода или в вакууме при температуре 1620±40°С в течение 24 ч. Полученные пластины шлифуют алмазными кругами до заданной шероховатости.

Металлические платы применяются в изделиях с большой токовой нагрузкой, работающих при повышенных температурах. В качестве основы используется алюминий или сплавы железа с никелем. Изолирующий слой на поверхности алюминия получают анодным оксидированием. Варьируя состав электролита и режим электролиза, можно формировать оксидные пленки толщиной от нескольких десятков до сотен микрон с сопротивлением изоляции 109 ... 1010 Ом. На стальных основаниях изолирование токопроводящих участков осуществляют с помощью специальных эмалей, изготавливаемых в виде тонких пленок. В состав эмалей входят оксиды магния, кальция, кремния, бора, бериллия, алюминия или их смеси, связка (поливинилхлорид, поливинилацетат или метилметакрилат) и пластификатор. Пленка соединяется с основанием путем прокатки между вальцами с последующим вжиганием. Таким образом можно создавать многослойные структуры с различными механическими и электрическими характеристиками.

Соответствие физико-механических свойств и других качественных характеристик конструкционных материалов, используемых при изготовлении ПП и МПП, требованиям технических условий устанавливается входным контролем предприятия по стандартным методикам. Одновременно контролируются технологические свойства материалов. Испытание на пробивку отверстий (ГОСТ 24649—81) проводится на тестовой плате в нормальных климатических условиях или при нагреве 40 ... 60 °С. Пуансоном размером 5x5 мм последовательно пробивают несколько серий отверстий. При переходе от одной серии к другой уменьшают перемычку между отверстиями (3,5; 3,0; 2,5; 2,0; 1,5; 1,0; 0,5 мм) и визуально определяют, при каком значении перемычки появляются трещины. Щтампуемость k = а / b, где а—самая узкая неповрежденная ширина перемычки, b—толщина материала. Устойчивость к действию растворителей проверяется путем помещения заготовки на 2 мин в пары трихлорэтилена. После этого на ней не должно наблюдаться вздутий и расслоения. Содержание смолы в прокладочной стеклоткани контролируется взвешиванием тестовой платы до и после пребывания в термошкафу в течение 30,... 40 мин при температуре 500 ... 600 °С. Проверяется также влияние технологических операций на прочность сцепления фольги с диэлектриком. Для этого на тестовой плате размером 50 х 120 мм изготавливается несколько проводников шириной 3 мм. Методом отслаивания определяется прочность сцепления в исходном состоянии и после воздействия технологических факторов (например, времени травления).

10.4. Технологическая остнастка для производства печатных плат

Точность и разрешающая способность получаемых ПП в первую очередь определяются качеством используемой специальной технологической оснастки, основными видами которой являются фотошаблоны, сетчатые трафареты и печатные формы (клише). Фотошаблон—это графическое позитивное или негативное изображение рисунка печатного монтажа, выполненного в натуральную величину на светопроницаемом основании. По назначению они разделяются на контрольные, которые хранятся в специальном помещении как эталоны, и рабочие, которые изготавливаются с контрольных методом контактной печати и служат для перенесения имеющегося на них рисунка на плату.

Изображение элементов на фотошаблоне должно соответствовать требованиям чертежа и быть черно-белым, контрастным с четкими и ровными границами при оптической плотности темных полей не менее 2,5 ... 3 ед. и прозрачных участков не более 0,15 ... 0,2 ед, замеренной с точностью ±0,02 ед. на фотоэлектрическом денситометре типа ДФЭ-10. Размеры печатных проводников и контактных площадок устанавливаются с учетом величины подтравливания. На рабочем поле фотошаблона не допускаются ореолы, пятна, точки, разрывы, полосы и другие видимые дефекты. Фотошаблон должен быть износостойким, иметь минимальную деформацию при изменении температуры и влажности окружающей среды, а также в процессе производства. В большей степени перечисленным требованиям удовлетворяют сверхконтрастные фотопластинки типа “Микрат-НК” и полированные силикатные стекла с металлизированными поверхностями, на которых получают контрольные фотошаблоны. Рабочие фотошаблоны изготавливают на малоусадочных (не более 0,01 ... ... 0,03%) фотопленках типа ФТ-41П (СССР), РТ-100 (Япония) или “Агфалит” (ФРГ).

Обычно фотошаблоны получают на основе оригинала ПП, выполненного также на материале, который имеет стабильные размеры (органическое или силикатное стекло, алюминий, вини-проз, лавсан и др.), но в увеличенном масштабе 2:1, 4:1, 10:1. Оптимальный масштаб выбирается исходя из габаритов ПП, требуемой точности получения фотошаблона и погрешности изготовления оригинала выбранным методом:

М = dор/dфш ,

где dор, dфш—половина поля допуска на изготовление оригинала и фотошаблона.

Основными методами получения оригиналов являются вычерчивание, наклеивание липкой ленты и вырезание эмали.

Вычерчивание изображения оригинала на специальной бумаге или малоусадочной пленке, на которую предварительно наносится непроявляющейся синей краской с шагом 2,5±0,05 мм координатная сетка, осуществляют вручную с помощью чертежных инструментов или на автоматическом чертежном аппарате, управляемом координатографом. Высокая трудоемкость процесса и низкая точность изготовления оригинала (±0,2 ... 0,5 мм) ограничивают применение ручного метода для макетных работ.

Метод аппликаций состоит в наклеивании на прозрачное основание калиброванных одиночных и групповых элементов, изготовленных из светонепроницаемой безусадочной антистатической пленки. Для получения изображения ДПП на одну сторону основания наклеивают красные (желтые) элементы, а на другую синие (фиолетовые). Последующее фотографирование через соответствующий светофильтр обеспечивает получение совмещенного оригинала рисунков с точностью ±0,2 мм. Метод рекомендуется для изготовления ОПП и ДПП, простых по конструкции, с пониженной плотностью монтажа.

Наибольшую точность изготовления оригиналов ПП (±0,05 мм) обеспечивает метод вырезания эмали. Для этого на прозрачное основание наносят равномерный слой гравировальной черной эмали марки ПП, которую после сушки вырезают с пробельных мест на универсально-расточных станках, снабженных измерительными микроскопами, или на координатографах с ручным или программным управлением. В качестве инструмента используются пунктирные иглы, граверные резцы, рейсфедеры с алмазными наконечниками. Подбором оптимального давления на инструмент добиваются удаления эмали на всю толщину слоя.

Из готового оригинала контрольные фотошаблоны получают масштабным фотографированием на фоторепродуционных полиграфических камерах типа ФГ-ЗМ, ПП-12 и ЭМ-513 (СССР), “Климш” (ФРГ) и других с объективами, имеющими высокую разрешающую способность. Рабочие фотошаблоны изготавливают с контрольных способом контактной печати. Если ТП предусматривает обработку групповой заготовки (при размерах ПП до 100 мм), то на специальном оборудовании (фотоштампах) методом мультипликации получают групповой фотошаблон с точным расположением рисунков рядами и строками, общими элементами совмещения и общим машинным нулем отсчета координат программного сверления отверстий.

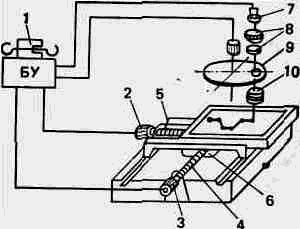

Более прогрессивным является метод получения фотошаблонов сканирующим световым лучом непосредственно на фотопластинке (без изготовления оригинала) с помощью высокопроизводительных координатографов, работа которых управляется ЭВМ. Координатограф (рис. 10.8) состоит из вакуумного стола 6, на котором закрепляется фотопластинка, фотоголовки и блока управления 1 Стол перемещается с высокой точностью в двух взаимно

Рис.

10.8.

Схема работы координатографа при

получении фотошаблонов печатных

плат

перпендикулярных направлениях с помощью прецизионных ходовых винтов 4 и 5, которые приводятся во вращение шаговыми двигателями 2 и 3. Фотоголовка включает осветитель 7, фокусирующую систему 8, круговую диафрагму 9 и фотозатвор 10. Диафрагма имеет набор отверстий (25 ... 70), оформляющих определенный элемент рисунка ПП, и закрепляется на валу шагового двигателя. При введении программы в блок управления сигналы подаются на шаговые двигатели привода стола и диафрагмы, а также на осветитель. В результате их программированной работы на фотопленке последовательно засвечиваются все элементы ПП. Современные координатографы снабжаются системами автоматического поддержания постоянного светового режима.

Если при изготовлении фотошаблонов используется обычный чертеж ПП, то он с помощью координатоскопа (Минск-2009) кодируется на перфоленту.

Сетчатые трафареты представляют собой металлическую раму из алюминиевого сплава, на которую натянут тканый материал. К материалу ткани предъявляются следующие требования:

- величина просветов должна быть в 1,5—2 раза больше толщины нитей;

- на ткани не должно быть дефектов;

- она должна быть прочной на разрыв, устойчивой к истиранию, эластичной и практически не должна растягиваться в процессе работы, ячейки ткани не должны взаимодействовать с растворителями краски.

Та б л и ц а 10.4

Основные технические характеристики координатографов с программным управлением

|

Модель, изготовитель |

Размер рабочего поля, мм |

Точность позиционирования, мкм |

Максимальная корость перемещения, м/мин |

Ширина экспонируемой линии, мм |

Дискретность перемещения по координатам, мм |

|

|

|

|

|

|

|

|

Минск-2005, СССР |

500Х500 |

+0,03 |

3 |

0,2...5 |

0,025 |

|

КПА-1200, СССР |

1200Х1200 |

±0,05 |

6,0 |

0,2...4 |

0,025 |

|

723,GегЬег |

865Х1120 |

±0,01 |

5,0 |

0,1...4 |

0,025 |

|

Sientific, США |

— |

|

|

|

|

|

Агistоgгарh Sistem 201, Аriston , ФРГ |

1200Х1200. |

±0,015 |

9,4 |

0,1...4 |

0,025 |