KTP3_ / GLAVA8

.DOC

8. ОСНОВЫ ТЕОРИИ ТОЧНОСТИ ПРОИЗВОДСТВА РЭС

Проблема обеспечения заданной точности выходных контролируемых параметров изготавливаемых узлов РЭС является весьма актуальной, особенно в производстве аналоговой аппаратуры.

Основы теории точности в производстве РЭС включают решение двух основных задач: задачу анализа точности выходных контролируемых параметров при заданных статистических характеристиках законов распределения первичных параметров элементов схемы и, задачу синтеза точностных характеристик выходных контролируемых параметров схемы путем задания допусков на отклонения первичных параметров или использования специальных конструктоско-технологических методов обеспечения заданной точности.

Для расчета разбросов или производственных погрешностей выходных параметров узлов РЭС необходимо прежде всего иметь их математические модели, определяющие зависимости выходных контролируемых параметров от первичных параметров элементов и компонентов схемы. В общем случае математические модели электронных схем представляются в виде систем дифференциальных или алгебраических уравнений, решения которых, в ряде случаев, позволяют получить аналитические выражения в виде функций нескольких переменных

![]() (8.1)

(8.1)

где

![]() -

выходной параметр узла;

-

выходной параметр узла;

![]() - первичные параметры элементов схемы.

- первичные параметры элементов схемы.

Чтобы

установить зависимость между

производственной погрешностью выходного

параметра

![]() и

производственными погрешностями

первичных параметров воспользуемся

разложением функции (8.1) в ряд Тейлора,

ограничившись первыми членами разложения.

Для функции нескольких переменных при

условии ее дифференцируемости можно

записать

и

производственными погрешностями

первичных параметров воспользуемся

разложением функции (8.1) в ряд Тейлора,

ограничившись первыми членами разложения.

Для функции нескольких переменных при

условии ее дифференцируемости можно

записать

![]() ,

(8.2)

,

(8.2)

Переходя от дифференциалов к конечным приращениям при условии малости последних , выражение (2) записывается следующим образом

![]() ,

(8.3)

,

(8.3)

Если

выражение (8.3) разделить на (8.1) , а каждое

из слагаемых правойчасти умножить и

разделить на соответствующую переменную![]() ,

то получим уравнение

погрешностей выходного параметра в

относительном виде

,

то получим уравнение

погрешностей выходного параметра в

относительном виде

![]() ,

(8.4)

,

(8.4)

где![]() - чувствительность выходного контролируемого

параметра

- чувствительность выходного контролируемого

параметра

![]() к

вариациям первичного параметра

к

вариациям первичного параметра

![]() ,

характеризующая степень влияния

погрешности

,

характеризующая степень влияния

погрешности

![]() -го

параметра на погрешность выходного

контролируемого параметра схемы

-го

параметра на погрешность выходного

контролируемого параметра схемы

![]() .

.

Таким образом, используя полученное выражение (8.4) в каждом конкретном случае, можно рассчитать величину производственной погрешности выходного контролируемого параметра при заданных погрешностях первичных параметров входящих элементов.

Кроме того уравнение погрешности (8.4) позволяет, определить поля рассеяния погрешностей выходных параметров при изготовлении партии узлов РЭС. Для решения этой задачи существуют следующие методы: “метод максимума-минимума”, “метод квадратичного сложения” и “статистический метод”.

Сущность “метода максимума-минимума” заключается в том, чтопроизводится арифметическое суммирование всех предельных отклонений. Отдельно складываются все верхние отклонения полей рассеяния первичных параметров и отдельно - все нижние. Недостатком метода являются завышенные в 1,5 ... 10 раз оценки полей рассеяния погрешностей выходных контролируемых параметров.

Метод квадратичного сложения подразумевает квадратичное суммирование предельных отклонений погрешностей первичных параметров. Результаты расчетов по этому методу дают заниженные (примерно в 1 ... 6 раз) значения полей рассеяния погрешностей выходных контролируемых параметров.

Статистический метод, применим к случайным величинам погрешностей первичных параметров элементов схемы. Основой данного метода является использование правил суммирования независимых составляющих отклонений выходного контролируемого параметра, вызванных погрешностями первичных параметров:

- алгебраическое суммирование величин, характеризующих центры группирования погрешностей, т.е. средних значений;

- квадратичное суммирование величин, характеризующих рассяние погрешностей, т.е. среднеквадратических отклонений.

- учет корреляционных связей между первичными параметрами элементов схемы путем введения поправочного члена.

Тогда среднеквадратическое отклонение выходного контролируемого параметра можно выразить следующим образом

(8.5)

(8.5)

где

![]() -

коэффициент корреляции x-го

и

y-го

первичных параметров;

-

коэффициент корреляции x-го

и

y-го

первичных параметров;

![]() - среднеквадратическое отклонение

погрешности i-го

первичного параметра;.

- среднеквадратическое отклонение

погрешности i-го

первичного параметра;.

Соотношение (8.5) предполагает расчет среднеквадратических отклонений выходных параметров с заданной вероятностью равной 0,9973, в предположении нормальных законов распределения вероятностей погрешностей первичных параметров элементов схемы.

Среднее значение и поле рассеяния выходного параметра определяются в виде

(8.6)

(8.6)

![]() (8.7)

(8.7)

где

![]() - среднее значение отклонений выходного

контролируемого параметра;

- среднее значение отклонений выходного

контролируемого параметра;

![]() -

половина поля рассеяния погрешностей

выходного контролируемого параметра;

-

половина поля рассеяния погрешностей

выходного контролируемого параметра;

![]() - коэффициент относительного рассеяния

погрешностей i-го

первичного параметра (для случая

Р=0,9973);

- коэффициент относительного рассеяния

погрешностей i-го

первичного параметра (для случая

Р=0,9973);

![]() - половина поля рассеяния погрешности

i

-го первичного параметра;

- половина поля рассеяния погрешности

i

-го первичного параметра;

![]() - коэффициент корреляции взаимосвязанных

первичных параметров элементов схемы.

- коэффициент корреляции взаимосвязанных

первичных параметров элементов схемы.

При отработке РЭС на серийноспособность необходимо учитывать связь технологической точности и производственных допусков с эксплуатационными допусками, т.е. при анализе точности необходимо учитывать температурные отклонения первичных параметров и отклонения первичных параметров в результате старения элементов схемы. Влияние температуры и старения на первичные параметры схемы проявляется в виде систематической погрешности, а процесс изготовления элементов схемы, как правило, характеризуется случайными погрешностями.

В этом случае уравнение погрешностей принимает следующий вид

![]() (8.8)

(8.8)

где

n

- число первичных параметров, погрешности

которых определяют погрешность выходного

контролируемого параметра;

![]() -

чувствительности выходного контролируемого

параметра к вариациям i

-го первичного параметра;

-

чувствительности выходного контролируемого

параметра к вариациям i

-го первичного параметра;

![]() - относительная производственная

погрешность i

-го первичного параметра;

- относительная производственная

погрешность i

-го первичного параметра;

![]() -

температурный коэффициент изменения

погрешности i

-го первичного параметра;

-

температурный коэффициент изменения

погрешности i

-го первичного параметра;

![]() - интервал изменения температуры в

процессе эксплуатации от нормальной (

t

= +20 о

С) согласно ТУ на прибор;

- интервал изменения температуры в

процессе эксплуатации от нормальной (

t

= +20 о

С) согласно ТУ на прибор;

![]() -

коэффициент старения i

-го первичного параметра;

-

коэффициент старения i

-го первичного параметра;

![]() - срок службы прибора с учетом хранения

согласно ТУ.

- срок службы прибора с учетом хранения

согласно ТУ.

Вторая основная задача теории точности производства - задача синтеза точности выходных контролируемых параметров изготавливаемых узлов может решаться следующими методами:

- методом полной взаимозаменяемости;

- методом неполной взаимозаменяемости;

- методом групповой взаимозаменяемости;

- методом подгонки;

- методом регулировки.

Метод полной взаимозаменяемости предусматривает, для достижения заданной точности выходных контролируемых параметров изготавливаемых узлов, использование электрорадиоэлементов и деталей с заданными допусками на их первичные параметры, обеспечивающими заданные допуски на все выходные контролируемые параметры узла без использования подбора, подгонки или регулировки.

Допуски на параметры схемных элементов, обеспечивающие полную взаимозаменяемость, предварительно рассчитывают, пользуясь системой уравнений допусков

![]()

![]()

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

![]()

где

![]()

![]() ...,

...,

![]() -

производственные допуски на погрешности

выходных контролируемых параметров;

-

производственные допуски на погрешности

выходных контролируемых параметров;

![]() ,

,

![]() ,

,

![]() - чувствительности выходных контролируемых

параметров узла к вариациям первичных

параметров. Решение системы уравнений

допусков относительно полей рассеяния

- чувствительности выходных контролируемых

параметров узла к вариациям первичных

параметров. Решение системы уравнений

допусков относительно полей рассеяния

![]() дает возможность оценить возможность

выполнения допусков на выходные

контролируемые параметры и возможность

реализации элементов схемы с рассчитанными

допусками на их первичные параметры.

дает возможность оценить возможность

выполнения допусков на выходные

контролируемые параметры и возможность

реализации элементов схемы с рассчитанными

допусками на их первичные параметры.

Как

правило, количество уравнений допусков

меньше числа неизвестных членов

![]() уравнений. Это говорит о том, что задача

определения допусков на первичные

параметры в общем случае является

неопределенной, и что необходимые

допуски на выходные параметры узла

могут быть получены различными сочетаниями

величин допусков на первичные параметры

элементов схемы. Решение задачи синтеза

допусков как правило осуществляется

методом последовательных приближений.

уравнений. Это говорит о том, что задача

определения допусков на первичные

параметры в общем случае является

неопределенной, и что необходимые

допуски на выходные параметры узла

могут быть получены различными сочетаниями

величин допусков на первичные параметры

элементов схемы. Решение задачи синтеза

допусков как правило осуществляется

методом последовательных приближений.

Метод полной взаимозаменяемости имеет следующие достоинства:

- относительно просто достигается требуемая точность выходных контролируемых параметров изготавливаемых узлов, определяемая минимальными затратами на комплектацию и сборку;

- отсутствуют операции регулировки, что упрощает технологический процесс, облегчает его нормирование и перевод на поточные методы производства;

- отказавшие при эксплуатации комплектующие элементы заменяются без дополнительной регулировки;

- позволяет решить задачу широкой кооперации заводов по изготовлению взаимозаменяемых электрорадиоэлементов.

Границы применения метода полной взаимозаменяемости определяются экономикой производства. Себестоимость изготовления комплектующих схемных элементов гиперболически зависит от от величины допусков на их параметры, так как по мере повышения их точности приходится использовать дорогостоящее высокоточное технологическое оборудование.

Метод неполной взаимозаменяемости, в отличие от метода полной взаимозаменяемости, предусматривает использование более широких допусков на первичные параметры схемных элементов и отбраковку дефектных узлов.

В основе рассматриваемого метода лежит известное положение теории вероятностей о том, что все возможные сочетания первичных параметров схемных элементов встречаются значительно реже, чем сочетания их средних значений, поэтому процент дефектных изделий обычно небольшой. Дополнительные затраты труда и средств на исправление бракованных изделий при использовании данного метода меньше чем затраты на изготовление электрорадиоэлементов с более жесткими допусками.

Основное

приемущество данного метода перед

методом полной взаимозаменяемости

заключается в выборе более широких

допусков на первичные параметры схемных

элементов, принимая во внимание

определенный процент риска. Для

нормального закона распределения

погрешностей выходных контролируемых

параметров и заданного процента риска

с помощью решения интеграла вероятностей

Ляпунова можно рассчитать погрешности

параметров с любой заданной степенью

вероятности, которые учитываются с

помощью коэффициента

![]() относительного рассеивания.

относительного рассеивания.

Значения

коэффициента относительного рассеивания

![]() сведены в табл. 8.1 в зависимости от

заданного процента риска.

сведены в табл. 8.1 в зависимости от

заданного процента риска.

Таблица 8.1.

Значения

коэффициента относительного рассеяния

![]()

|

|

Процент риска |

||||||||||

|

|

0,27 |

0,5 |

1,0 |

1,5 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

10,0 |

|

|

1 |

1,05 |

1,11 |

1,17 |

1,21 |

1,26 |

1,30 |

1,33 |

1,36 |

1,40 |

1,44 |

C учетом коэффициента относительного рассеивания рассчитанные поля рассеивания погрешностей выходных контролируемых параметров уменьшаются

![]()

а допускы на первичные параметры - увеличиваются

![]() .

.

Метод групповой взаимозаменяемости. Сущность метода групповой взаимозаменяемости состоит в том, что требуемая точность выходных контролируемых параметров узлов достигается включением в схему одного или нескольких схемных элементов с узкими допусками на их первичные параметры. С этой целью производится предварительная селекция или сортировка схемных элементов.

Дополнительные расходы, связанные с проведением селекции или сортировки элементов схемы должны окупаться за счет экономии, получаемой при изготовлении электрорадиоэлементов с более широкими допусками.

Вместе с тем следует иметь в виду, что экономическая целесообразность использования метода групповой взаимозаменяемости значительно уменьшается при увеличении количества элементов, проходящих селекцию или сортировку.

Метод подгонки. Сущность метода состоит в том, что требуемая точность выходных контролируемых параметров изготавливаемых узлов достигается подбором одного или нескольких схемных элементов с постоянными параметрами, применение которого в схеме узла обеспечивает частичную или полную компенсацию погрешностей выходных контролируемых параметров.

Подбираемый элемент называется компенсатором. В качестве компенсаторов рекомендуется выбирать элементы, с наибольшей чувствительностью, чтобы уменьшить количество значений подбираемых параметров.

Метод регулировки обеспечивает точность выходных контролируемых параметров изготавливаемых узлов путем изменения первичного регулируемого параметра компенсирующего элемента, в качестве которого применяют специальные схемные элементы с переменными параметрами - регулировочные элементы.

Метод регулировки аналогичен методу подгонки. Однако в случае раскомпенсации имеется возможность ее восстановления. Регулировочный элемент с переменным параметром позволяет получить необходимую точность не только при изготовлении, но и в период эксплуатации. Он компенсирует производственные погрешности и погрешности, являющиеся следствием изменения температуры и старения схемных элементов.

Наряду с достоинствами метод регулировки имеет недостатки: регулировочный элемент, поставленный в схему, снижает надежность аппаратуры, так как надежность регулировочных элементов значительно ниже надежности элементов с постоянными параметрами; кроме того наличие регулировочных элементов в схеме значительно усложняет технологический процесс изотовления аппаратуры.

Пример точностных расчетов в производстве полосового ARC-фильтра

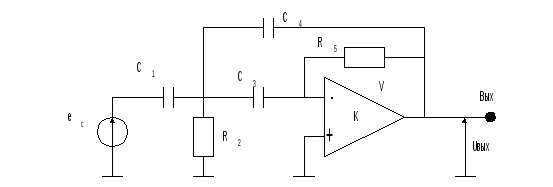

Рассмотрим пример точностных расчетов при обеспечении заданной точности ARC-фильтра верхних часот (ВЧ), представленного на рис. 8.1.

Рис. 8.1. Принципиальная схема звена фильтра верхних частот

Выражение

для передаточной функции позволяет

записать выражение для расчета частоты

среза

![]() ,

,

и

затухания

![]()

Допуски

на выходные контролируемые параметры,

соответственно равны

![]() Температурный диапазон работы от - 20оС

до 60оС.

Срок службы - 10000ч.

Температурный диапазон работы от - 20оС

до 60оС.

Срок службы - 10000ч.

Таблица 8.2.

Исходные данные для расчета

|

Параметр |

R 2 |

R5 |

C1 |

C3 |

C4 |

|

q i nom |

3,3 кОм |

30 кОм |

10 нФ |

10 нФ |

10 нФ |

|

d i, % |

5 |

10 |

10 |

5 |

5 |

|

|

-0,5 |

-0,5 |

- |

-0,5 |

-0,5 |

|

|

0,5 |

-0,5 |

0,33 |

-0,166 |

-0,166 |

|

|

0,01 |

0,01 |

0,05 |

0,05 |

0,05 |

|

|

0,0001 |

0,0001 |

0,0002 |

0,0002 |

0,0002 |

Уравнения погрешностей

![]()

![]()

Поля

рассеяния погрешностей выходных

контролируемых параметров, вызванные

производственными погрешностями,

определяются, полагая, что

![]() =1, а

=1, а

![]() ,

для

,

для

![]()

![]()

Погрешности выходных контролируемых параметров вызванные температурными воздействиями определяются из (8.8)

![]()

![]()

![]()

![]()

![]()

Погрешности выходных контролируемых параметров вызванные процессом старения определяются из (8.8)

![]()

![]()

![]()

![]()

![]()

![]()

Cуммарные поля рассеяния выходных контролируемых параметров, определяемые производственными погрешностями, температурными воздействиями и процессами старения электрорадиоэлементов можно получить методом квадратичного сложения

![]()

Таким образом заданные допуски на выходные контролируемые параметры выполняются, т.е.

![]()

![]() ,

,

![]()

![]()