Сб. тезисов Наукоемкие технологии 20 марта 2014

.pdf

УДК 661.097.3

О ТЕМПЕРАТУРЕ ЗАЖИГАНИЯ РЕАКЦИИ ОКИСЛЕНИЯ СО

Ш.О. Омаров, Е.А. Власов

Санкт-Петербургский государственный технологический институт (Технический университет)

Аннотация. Температура зажигания сильно экзотермической реакции окисления СО является критерием оценки эффективности работы применяемого катализатора. В работе найдены зависимости температуры зажигания от концентрации окисляемого газа в смеси с воздухом и от концентрации активного компонента катализатора.

Ключевые слова: каталитическое окисление СО, температура зажигания, концентрация СО, содержание Со3О4 и MnO2 в катализаторе.

Реакция окисления СО протекает со значительным уменьшением свободной энергии, а потому ее относят к необратимым процессам. Оксид углерода является побочным продуктом сжигания твердых, жидких и газообразных топливов. Поэтому низкотемпературная очистка газовых выбросов от токсичного СО имеет большое практическое и научное значение.

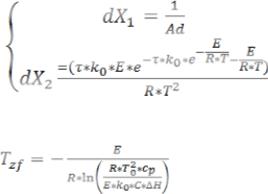

В данной работе изучен процесс окисления СО на оксидном Mn-Co- Al катализаторе, а также приведен алгоритм расчёта температур зажигания по методике, представленной в [1], при решении системы уравнений:

(1)

и сравнение их с результатами вычисления Tzf по уравнению:

(2)

91

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Зависимости Tz от концентрации СО

Испытания проводили на однокомпонентном катализаторе с разными концентрациями активного вещества: 5; 10; 15масс.% MnO2 и 5; 10; 20; 30 масс.% Co3O4.

Параметры процесса окисления:

ср = 29,30×10-3 кДж/(моль×К) для 360-420 К; ср = 29,55×10-3 кДж/(моль*К) для 420-480 К; ∆Н = 283,47 кДж/моль [2];

объёмный расход Vp = 3,33×10-6 м3/с; объём навески катализатора V = 4 см3; время контакта τ = 1,2 с.

Определение температуры зажигания катализаторов в реакции окисления СО проводили двумя путями. По первому расчет велся в кинетической области при низких степенях окисления (не более 0,30-0,35); по второму направлению расчет осуществляли в переходной (между кинетической и внешнедиффузионной) области процесса, характеризующейся прямо пропорциональной зависимостью Х=f(T).

Расчет температуры зажигания в кинетической области

В табл.1 приведены выбранные экспериментальные точки на S-об- разной кривой Х=f(T) для семи составов катализаторов, характеризующиеся малой степенью окисления СО (Х) при низких температурах и отвечающие кинетической области протекания процесса.

Таблица 1 – Экспериментальные точки S-образной кривой окисления СО

Номер кривой |

Т1к, К |

Х1к |

Т2к, К |

Х2к |

|

и состав катализатора |

|

|

|

|

|

1: 5 масс.% MnO2* |

424,600 |

0,06349 |

459,81 |

0,2045 |

|

2: 10 масс.% MnO2 |

429,710 |

0,19410 |

447,17 |

0,3172 |

|

3: 15 |

масс.% MnO2 |

406,880 |

0,08050 |

432,68 |

0,2983 |

4: 5 масс.% Co3O4 |

432,780 |

0,03690 |

453,05 |

0,2713 |

|

5: 10 |

масс.% Co3O4 |

416,509 |

0,08430 |

432,78 |

0,1638 |

6: 20 |

масс.% Co3O4 |

392,400 |

0,08990 |

409,05 |

0,1879 |

7: 30 |

масс.% Co3O4 |

373,110 |

0,04260 |

382,87 |

0,1060 |

|

*Остальное γ-Al2O3 |

|

|

|

|

Обработка экспериментальных данных (табл. 1) по уравнениям (1) и

(2) [1] позволила рассчитать Tzк , Tzfк, и T0 (табл.2). Температуры зажигания, определенные в кинетической области протекания процесса окисления СО по методикам, изложенным в [1], имеют удовлетворительную сходимость.

92

Таблица 2 – Изменение Tzк и Tzfк от состава катализаторов окисления СО, рассчитанные в кинетической области протекания процесса

Номер кривой |

Tzк,К |

Tzfк, К |

X(Tzк) |

T0, K |

|

и состав катализатора |

|

|

|

|

|

1: 5 масс. % MnO2 |

453,690 |

449,160 |

0,170 |

421,022 |

|

2: 10 масс.% MnO2 |

424,266 |

419,990 |

0,164 |

392,840 |

|

3: 15 |

масс.% MnO2 |

409,537 |

409,445 |

0,094 |

391,600 |

4: 5 масс.% Co3O4 |

435,470 |

436,280 |

0,049 |

426,030 |

|

5: 10 |

масс.% Co3O4 |

426,850 |

425,074 |

0,130 |

401,950 |

6: 20 |

масс.% Co3O4 |

398,282 |

397,016 |

0,117 |

375,600 |

7: 30 |

масс% Co3O4 |

375,609 |

376,325 |

0,054 |

365,125 |

|

*Остальное γ-Al2O3 |

|

|

|

|

Расчет температуры зажигания в переходной области протекания процесса окисления СО

Для вычисления энергии активации (Е) и предэкспоненциального множителя (k0) в уравнении Аррениуса k= k0×exp(-E/R×T) взяли значения Х1, Х2 и Т1, Т2 (табл. 3) из прямолинейного участка зависимости

Х=1- ехр(-k×τ).

При заданном значении τ = 1,2 с рассчитали k1 и k2, а затем и Е и kо (табл. 4).

Таблица 3 – Экспериментальные данные, необходимые для расчета Е и kо

Номер кривой |

Т1, К |

Х1 |

Т2, К |

Х2 |

|

и состав катализатора |

|

|

|

|

|

1: 5 масс. % MnO2 |

479,906 |

0,6754 |

484,200 |

0,75 |

|

2: 10 |

масс. % MnO2 |

466,820 |

0,6745 |

470,740 |

0,75 |

3: 15 |

масс. % MnO2 |

456,030 |

0,6745 |

459,810 |

0,75 |

4: 5 масс. % Co3O4 |

459,810 |

0,6754 |

461,308 |

0,75 |

|

5: 10 |

масс. % Co3O4 |

447,977 |

0,6754 |

450,000 |

0,75 |

6: 20 |

масс. % Co3O4 |

418,679 |

0,6754 |

419,622 |

0,75 |

*Остальное γ-Al2O3

Таблица 4 – Значения Е и k0 для Mn- и Co-содержащих катализаторов

Состав |

E, кДж/кмоль |

k0 |

|

катализатора |

|

|

|

5 масс.% MnO2* |

93900 |

1,559×1010 |

|

10 |

мас.% MnO2 |

97273 |

7,190×1010 |

15 |

масс.% MnO2 |

96256 |

9,949×1010 |

5 масс.% Co3O4 |

245700 |

7,668×1027 |

|

10 |

масс.% Co3O4 |

172910 |

1,362×1020 |

20 |

масс.% Co3O4 |

323277 |

2,022×1040 |

*Остальное γ-Al2O3

93

Полученные данные свидетельствуют, что энергия активации для Mn-содержащих катализаторов (табл. 4) осталась практически постоянной, независимо от концентрации активного оксида: 94000–97000 кДж/кмоль, в то время как k0, отвечающая за количество активных центров поверхности, увеличилась. Энергия активации алюмокобальтовых катализаторов в 2–3 раза больше, чем у алюмомарганцевых контактов, в то же время – предэкспоненциональный множитель на 10–30 порядков больше. Такое различие в кинетических параметрах обусловлено спецификой размещения оксидов MnO2 и Co3O4, первый из которых присутствует на поверхности γ-Al2O3 в виде оксидных кластеров с низкой степенью ассоциации катионов марганца, химически сшитых Mn-О-Al –связями.

У Co3O4 катион Со3+ стабилизируется в октаэдрических пустотах дефектной структуры γ-Al2O3 с образованием шпинели Al2O3*3*Со2О3, а катионы Со2+ распределяются по поверхности оксида алюминия.

Таблица 5 – Изменения T1z и T1zf от состава катализаторов окисления СО, рассчитанные в переходной области протекания процесса

Номер кривой |

T1z, К |

T1zf,К |

X(Tz) |

T0, K |

|

и состав катализатора |

|

|

|

|

|

1: 5 масс.% MnO2* |

434,450 |

434,516 |

0,091 |

416,910 |

|

2: 10 масс.% MnO2 |

423,600 |

423,880 |

0,083 |

407,578 |

|

3: 15 |

масс.% MnO2 |

413,700 |

414,040 |

0,080 |

398,288 |

4: 5 масс.% Co3O4 |

443,470 |

436,800 |

0,100 |

424,280 |

|

5: 10 |

масс.% Co3O4 |

419,136 |

419,936 |

0,045 |

410,490 |

6: 20 |

масс.% Co3O4 |

401,647 |

402,226 |

0,021 |

397,450 |

7: 30 |

масс.% Co3O4 |

374,070 |

374,650 |

----- |

----- |

*Остальное γ-Al2O3

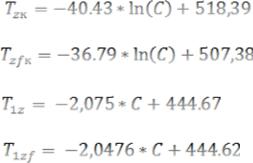

Значения Tzк (табл. 2) аппроксимированы зависимостью (3):

( 3)

Значения Tzfк (табл. 2) аппроксимированы зависимостью (4):

(4)

Значения T1z (по табл. 5) аппроксимированы зависимостью (5):

(5)

Значения T1zf (по табл. 5) аппроксимированы зависимостью (6):

(6)

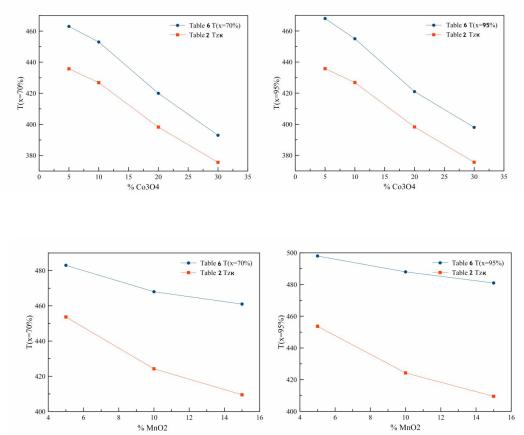

Из кривых рис. 1 следует, что точки Tzк и Tzfк, вычисленные по Х и Т кинетических областей, укладываются на аппроксимирующую прямую (3) логарифмического вида, а T1z и T1zf, вычисленные по Х и Т переходной области, - на прямую (4). Начиная с концентрации MnO2 = 10 масс. % и до 15 масс.% разность значений T1z и T1zf , полученных аппроксимацией, нахо-

94

дится в пределах 5–6 град. При синтезе катализаторов с более высокими значениями концентрации MnO2 результаты аппроксимации неудовлетворительные. Поэтому значения температур зажигания, вычисленные по вышеприведенной методике [1] по уравнениям 1; 2, лучше согласуются, если брать данные из переходной области протекания процесса окисления.

Рисунок 1 – Аппроксимации результатов вычислений Tzк, Tzfк, T1z и T1zf для алюмомарганцевых катализаторов

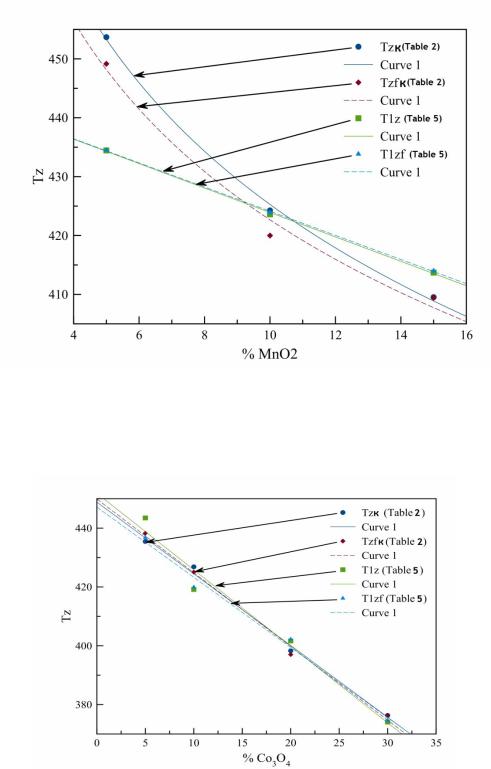

Для алюмокобальтовых катализаторов зависимости Tzк, Tzfк, T1z и T1zf от концентрации активного оксида показаны на рис. 2.

Рисунок 2 –Аппроксимации результатов вычислений Tzк, Tzfк, T1z и T1zf для алюмокобальтовых катализаторов

95

Значения Tzк (табл. 2) аппроксимированы зависимостью (7):

(7)

Значения T1z (табл.5) аппроксимированы зависимостью (8):

(8)

Значения Tzfк (табл. 2) аппроксимированы зависимостью (9):

(9)

Значения T1zf (табл. 5) аппроксимированы зависимостью (10):

(10)

Интересно то, что значения Tzк и Tzfк для Со3О4-Al2O3 укладываются на прямую линию, в отличие от Tzк и Tzfк для MnO2- Al2O3. По-видимому, данное различие связано с особенностью механизмов протекания реакции окисления в кинетической области. Наилучшая сходимость Tzк и T1z видна при концентрации Co3O4 больше 15 масс.%. Почти полное совпадение аппроксимаций можно объяснить тем, что исходные точки, по которым производились вычисления (табл.1и 3), лежат, практически, на прямолинейных участках S-кривой.

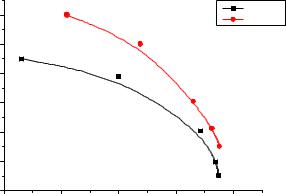

Сравнение результатов относительной активности (температуры 70%-ной и 95%-ной степени окисления) с температурами зажигания

Из экспериментальных данных: зависимости Х=f(T) для различных катализаторов, выбраны температуры, обеспечивающие 70%-ную и 95%- ную степень окисления СО (табл. 6). С ростом концентрации оксидов MnO2 и Co3O4 каталитическая активность образцов увеличивается, что приводит к снижению температур T(x=70%) и T(x=95%).

Таблица 6 – Температуры достижения 70%-ной и 95%-ной степени окисления СО на Mn- и Со-содержащих катализаторах

Номер образца |

Sуд, м2/г |

T(x=70%), К |

T(x=95%),К |

и концентрация оксида |

|

|

|

1: 5% MnO2* |

263 |

483 |

498 |

2: 10% MnO2 |

145 |

468 |

488 |

3: 15% MnO2 |

176 |

461 |

481 |

4: 5% Co3O4 |

143 |

463 |

468 |

5: 10% Co3O4 |

179 |

453 |

455 |

6: 20% Co3O4 |

161 |

420 |

421 |

7: 30% Co3O4 |

96 |

393 |

398 |

*Остальное γ-Al2O3 |

|

|

|

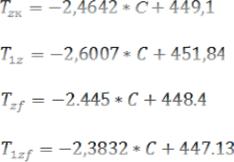

Из сравнения экспериментальных данных: T(x=70%) и T(x=95%) и расчетных Tzк (табл. 2) для Со- (рис. 3) и Mn-содержащих катализаторов (рис. 4) следует, что существует явная корреляция между этими параметрами.

96

Рисунок 3 – Изменение Tzк и Т(х=70%), Tzк и Т(х=95%) катализаторов окисления от концентрации %Со3О4 (масс.%)

Рисунок 4 – Изменение Tzк и Т(х=70%), Tzк и Т(х=95%) катализаторов окисления от концентрации MnО2 (масс.%)

На рис. 3 и 4 углы наклона ломаных кривых Tz, T(x=70%) и T(x=95%) почти одинаковы, следовательно, и углы наклона аппроксимирующих прямых тоже должны быть близки по значениям. Например, критерием эффективности работы катализатора по окислению СО является, как правило, температура 70%-го превращения СО, равная 423 К. Этому критерию, из наших экспериментальных данных, соответствует катализатор, содержащий больше 18 масс.% Со3О4. По уравнению (7) соответствующая этой концентрации температура зажигания будет Tz = 404,7 К.

Таким образом, из экспериментальных данных на основании предложенной методики рассчитаны температуры зажигания оксидных Mn- и Со-содержащих катализаторов окисления СО, установлена корреляционная связь между температурой зажигания и составом используемых катализаторов.

Литература

1.Омаров Ш.О., Власов Е.А. Критические явления экзотермических реакций // Сб. научн. статей по материалам межвузовской научнопрактической конференции «Наукоемкие технологии». – СПб.: изд. СПбГУКиТ, 2014.

2.Ривкин С. Л. Термодинамические свойства газов: Справочник. 4-е изд., перераб.// М.: Энергоатомиздат, 1987. 288 с.

97

УДК 667.663.62.062.11

ИССЛЕДОВАНИЕ КОЛЛОИДНО-ХИМИЧЕСКИХ И ПЛЕНКООБРАЗУЮЩИХ СВОЙСТВ БЕЭМУЛЬГАТОРНЫХ

ЛАТЕКСОВ КАРБОКСИЛИРОВАННЫХ АКРИЛАТНЫХ СОПОЛИМЕРОВ

А.С. Сердцелюбова, И.А. Толмачев, В.К. Васильев*

Санкт-Петербургский государственный технологический институт (Технический университет)

*ООО «Норд-Синтез», г. Санкт-Петербург

Аннотация. В работе исследовано влияние нейтрализационной модификации латексов карбоксилированных акрилатных сополимеров на свойства композиционных материалов на их основе. Проводилась оценка эффективности данного метода для повышения устойчивости латексов.

Ключевые слова: безэмульгаторные латексы, композиционные материалы, акрилатные сополимеры.

Латексы акрилатных сополимеров являются основным видом пленкообразующих систем для экологически чистых водно-дисперсионных полимерных композиционных материалов. Однако присутствие эмульгаторов и поверхностно-активных веществ в их составе обуславливает пониженные эксплуатационные свойства композиционных материалов, что значительно ограничивает их использование.

Одним из направлений решения этой проблемы является использование безэмульгаторных латексов акрилатных сополимеров.

Исследованием ряда безэмульгаторных латексов производства ООО

«Норд-Синтез» установлено, что по сравнению с обычными латексами безэмульгаторные латексы характеризуются более высоким поверхностным натяжением (44-52 мДж/м2), меньшей толщиной адсорбционногидратного защитного слоя 2-5 нм (для обычных латексов 8,5 нм), в некоторых случаях пониженной степенью адсорбционной насыщенности (2035%).

Анализ этих данных показал, что безэмульгаторные латексы по сравнению с обычными латексами должны иметь пониженную устойчивость. Одним из методов повышения устойчивости латексов карбоксилированных акрилатных сополимеров является нейтрализационная модификация [1] за счет введения различных щелочных агентов. При этом за счет взаимодействия карбоксильных групп с молекулами щелочных агентов

98

образуется хорошо диссоциирующая соль, в результате чего возрастают электростатическая и гидратационная составляющие силы отталкивания латексных частиц при соударениях и, соответственно, устойчивость латексов.

В данной работе изучалось действие этого фактора на параметры межфазного слоя, устойчивость и свойства пленок на основе безэмульгаторных латексов производства ООО «Норд-Синтез», сомономерный состав и свойства которых приведены в табл. 1.

Таблица 1 – Сомономерный состав и свойства безэмульгаторных латексов

Латекс |

Ст |

БА |

МАК |

ММА |

МТП,°С |

Содержание |

Средний |

|

|

|

|

|

|

нелетучих |

диаметр |

|

|

|

|

|

|

веществ, % |

частиц, нм |

АКФ3-М2 |

- |

41,8 |

3,0 |

55,2 |

26 |

47,0 |

150 |

А2ФР |

45,0 |

51,0 |

3,0 |

- |

22-26 |

49,5 |

96 |

В таблице: Ст-стирол ; БАбутилакрилат; МАКметакриловая кислота; ММАме- тил-метакрилат; МТПминимальная температура пленкообразования

В качестве нейтрализующего агента использовали раствор аммиака. Об устойчивости латексов судили по данным оценки скорости коагуляции латексов под действием электролита – AlCl3 при концентрации 0,01 моль/л, рассчитываемой по изменению оптической плотности образцов [2].

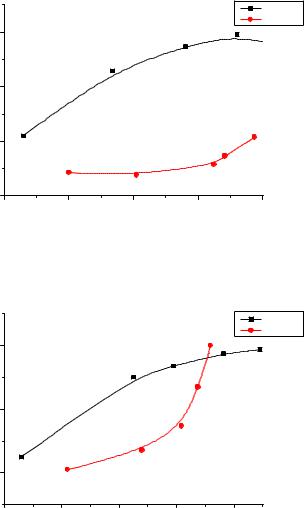

Изменение скорости коагуляции латексов в зависимости от рН латексных систем приведено на рис.1.

|

|

|

|

|

Латекс: |

|

0,12 |

|

|

|

А2ФР |

|

|

|

|

АКФ3М2 |

|

|

|

|

|

|

|

/ч |

0,10 |

|

|

|

|

|

|

|

|

|

|

-1 |

|

|

|

|

|

,см |

0,08 |

|

|

|

|

коагуляции |

|

|

|

|

|

0,06 |

|

|

|

|

|

|

|

|

|

|

|

Скорость |

0,04 |

|

|

|

|

0,02 |

|

|

|

|

|

|

|

|

|

|

|

|

0,00 |

|

|

|

|

|

7 |

8 |

9 |

10 |

11 |

|

|

|

рНсистемы |

|

|

Рисунок 1 – Зависимость скорости коагуляции |

|||||

|

безэмульгаторных латексов от рН |

||||

Как видно из рис.1, при повышении рН скорость коагуляции латексов под действием электролита уменьшается за счет включения карбоксилатного иона в структуру межфазного слоя и повышения электростатической составляющей сил отталкивания частиц. Более низкая скорость коа-

99

гуляции латекса А2ФР вероятнее всего обусловлена более высокой концентрацией карбоксилат-ионов на единицу площади поверхности более высокодисперсных частиц (табл.1) .

Кривые, характеризующие изменение деформационно-прочностных свойств пленок, твердости и прозрачности в увлажненном состоянии в зависимости от рН латексов приведены на рис. 2, 3 и 4.

|

|

|

|

|

Латекс: |

|

|

|

|

|

А2ФР |

|

|

|

|

|

АКФ3М2 |

|

0,6 |

|

|

|

|

.ед. |

0,5 |

|

|

|

|

Твердость, отн |

|

|

|

|

|

0,4 |

|

|

|

|

|

|

0,3 |

|

|

|

|

|

7 |

8 |

9 |

10 |

11 |

|

|

|

рН системы |

|

|

Рисунок 2 – Изменение твердости безэмульгаторных латексов |

|||||

|

|

при повышении рН |

|

||

|

|

|

|

|

Латекс: |

|

|

|

|

|

А2ФР |

растяжении, МПа |

|

|

|

|

АКФ3М2 |

6 |

|

|

|

|

|

4 |

|

|

|

|

|

прочности при |

|

|

|

|

|

|

|

|

|

|

|

Предел |

2 |

|

|

|

|

|

|

|

|

|

|

|

7 |

8 |

9 |

10 |

11 |

|

|

|

рН системы |

|

|

Рисунок 3 – Зависимость предела прочности при растяжении пленок на основе безэмульгаторных латексов

Как видно, при повышении рН имеет место повышение твердости, предела прочности при растяжении и прозрачности набухших в воде пленок.

Изменение свойств пленок, формируемых из безэмульгаторных латексов, в зависимости от содержания аммиака обусловлено упорядочиванием структуры латексных пленок, вследствие повышения устойчивости

100