- •Федеральное агентство по образованию

- •Введение

- •1 Литейное производство

- •1.1 Литейные сплавы

- •1.2 Затвердевание отливки в литейной форме

- •1.3 Классификация методов литья

- •Литьё в одноразовые формы

- •1.4 Технология литья в песчаные формы

- •Формовочные и стержневые смеси

- •Изготовление литейной формы

- •Заливка расплава

- •1.5 Механизация изготовления песчаных литейных форм

- •1.6 Изготовление крупногабаритных отливок

- •2 Конструирование отливок

- •2.1 Требования к конструкции отливки

- •2.2 Чертёж отливки

- •3 Лабораторная работа. Разработка чертежа отливки по чертежу детали при литье в песчаные формы

- •3.1 Цель работы

- •3.2 Приборы и материалы

- •3.3 Описание работы

- •3.4 Оформление результатов работы

- •3.5 Контрольные вопросы

- •Литература

- •Приложение а

- •Приложение б

- •Данные для определения технологических припусков

- •Определение способа сопряжения стенок различной толщины

- •Определение радиуса галтелей

- •Рекомендуемый ряд радиусов галтелей

- •Приложение в

- •Пример выполнения работы и оформления отчёта

- •Содержание Введение ……………………………………………………………………………. 3

- •Литьё в песчаные формы

- •Светлана Ивановна Гринёва

- •198013 Санкт-Петербург, Московский пр., 26

Заливка расплава

Литейный сплав расплавляют в плавильных печах. Ориентировочно принимается следующая температура заливки расплава: сталь 1500 – 1600оС, ковкий чугун 1380 – 1450оС, серый литейный чугун 1260 – 1400оС, бронзы 1100 – 1150оС, алюминиевые сплавы 700 – 780оС, магниевые сплавы 680 – 780оС. Температура заливки зависит от толщины стенок изделия: чем меньше толщина стенки, тем выше температура. Заливка осуществляется с помощью ковша.

При заливке форма подвергается давлению жидкого металла, который стремиться приподнять верхнюю опоку, что может привести к образованию щели и выливанию расплава. Для предотвращения этого полуопоки скрепляют скобами или сверху кладут груз.

После затвердевания сплава и его охлаждения отливку из формы удаляют (выбивают), а форму разрушают. Затем выбивают стержни, обычно это делают на вибрационных установках или струёй воды под высоким давлением (250 – 1000 кПа).

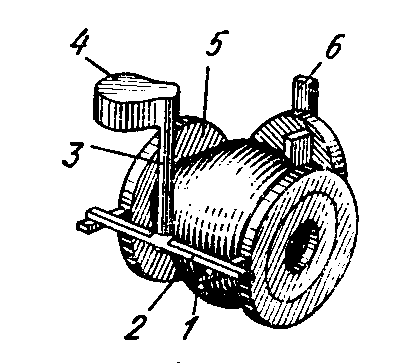

Рисунок 7 – Стержневой ящик

1 – питатель; 2 – шлакоулави-

тель; 3 – стояк; 4 - литниковая

чаша; 5 – отливка; 6 – выпор

Рисунок 8 – Литниковая система

(подвод металла сбоку)

Литниковую систему отбивают (чугун), отпиливают или удаляют газовой резкой (сталь, цветные сплавы). Затем идёт стадия очистки отливок от пригоревшей формовочной смеси и заусенцев. Эта операция может осуществляться различными методами:

1. Дробемётная или дробеструйная обработка – на столах, в барабанах или в камерах отливки обдуваются в течение 15 – 20 минут высокоскоростной струёй стальной или чугунной дроби.

2. Очистка гидравлической или пескогидравлической струёй – осуществляется струёй воды с песком под давлением 35 атм.

Остатки питателей и заусенцы обдирают абразивными кругами или на обрезных прессах.

Последней операцией перед выходным контролем является термообработка готовых изделий. Она обычно необходима, так как отливки часто имеют крупнозернистое строение, ликвационные зоны, неоднородное распределение легирующих элементов и неметаллических включений, что снижает механические свойства. (Виды термообработки рассматривались ранее в разделе «Материаловедение»).

1.5 Механизация изготовления песчаных литейных форм

В процессе изготовления отливки (рисунок – 5) самой трудоёмкой стадией является изготовление песчаной формы. В связи с этим в условиях серийного производства однотипных изделий требуется механизация и автоматизация операций изготовления песчаных литейных форм. Некоторые приёмы изложены ниже.

1. В массовом производстве применяют металлические модельные плиты, изготавливаемые вместе с моделями для отливки и литниками. Эти модельные плиты могут быть односторонними (для формовки половины формы) или двухсторонними (рисунок 9). Их применение позволяет обеспечить большую точность и хорошее качество поверхности отливки и значительно повышают производительность.

2. Механическое уплотнение формовочной смеси, которое осуществляется различными способами (рисунок 10), в зависимости от размера и сложности модели. Механизация процесса наполнения опоки и уплотнения в ней формовочной смеси осуществляется также с помощью пескомётов, которые забрасывают куски формовочной смеси в опоку.

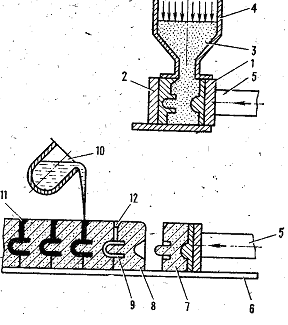

3. Безопочные литейные формы – рисунок 11.

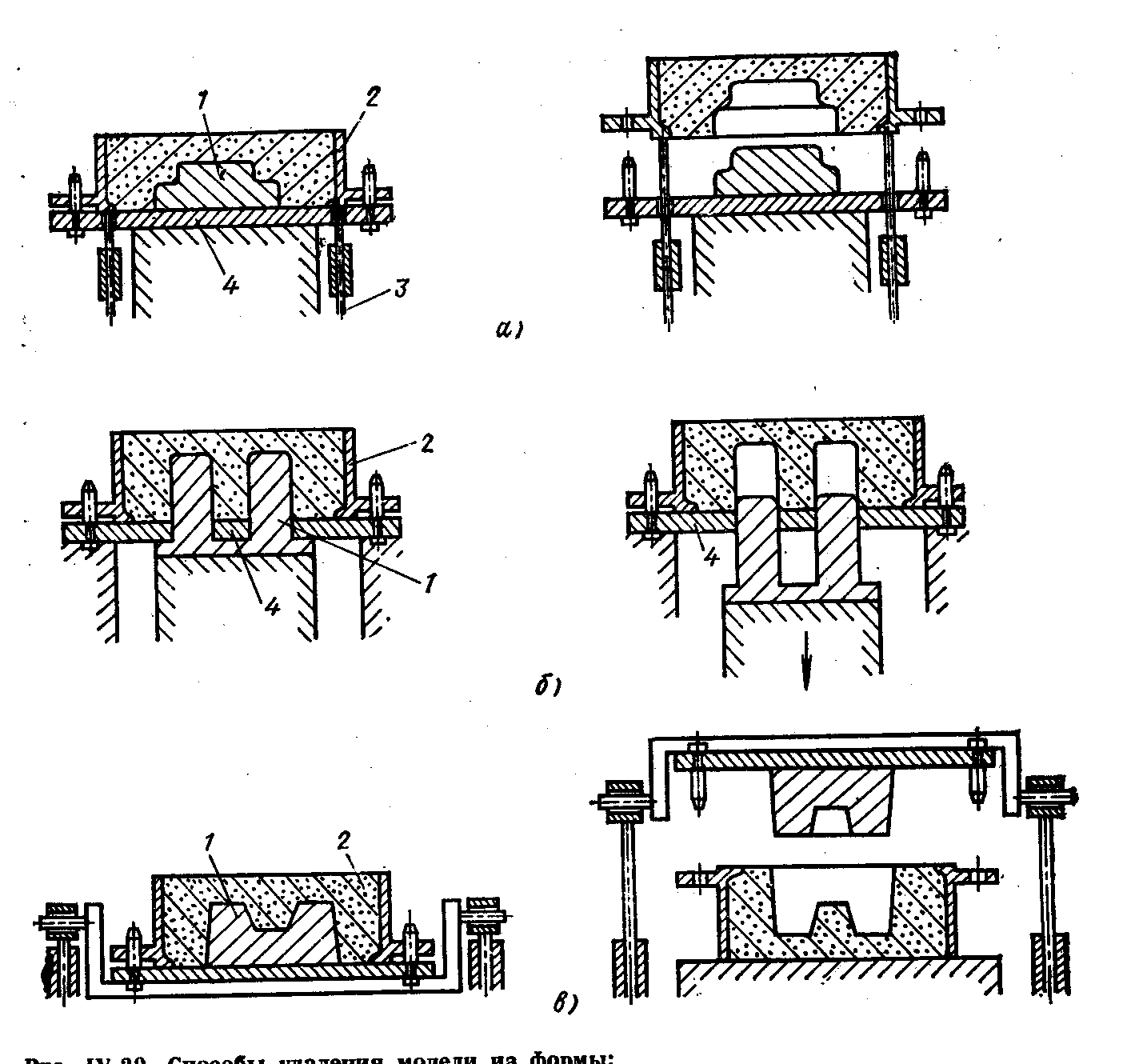

5. Механическое удаление модели из формы при её вибрации – рисунок 12.

4. Автоматическая выбивка отливок из формы.

В крупносерийном производстве используются полуавтоматические поточные линии – рисунок 13.

а б

а – односторонние; б – двусторонние;

1 – модельная плита; 2 – литник; 3 – модель; 4 – опока

Рисунок 9 – Металлические модельные плиты

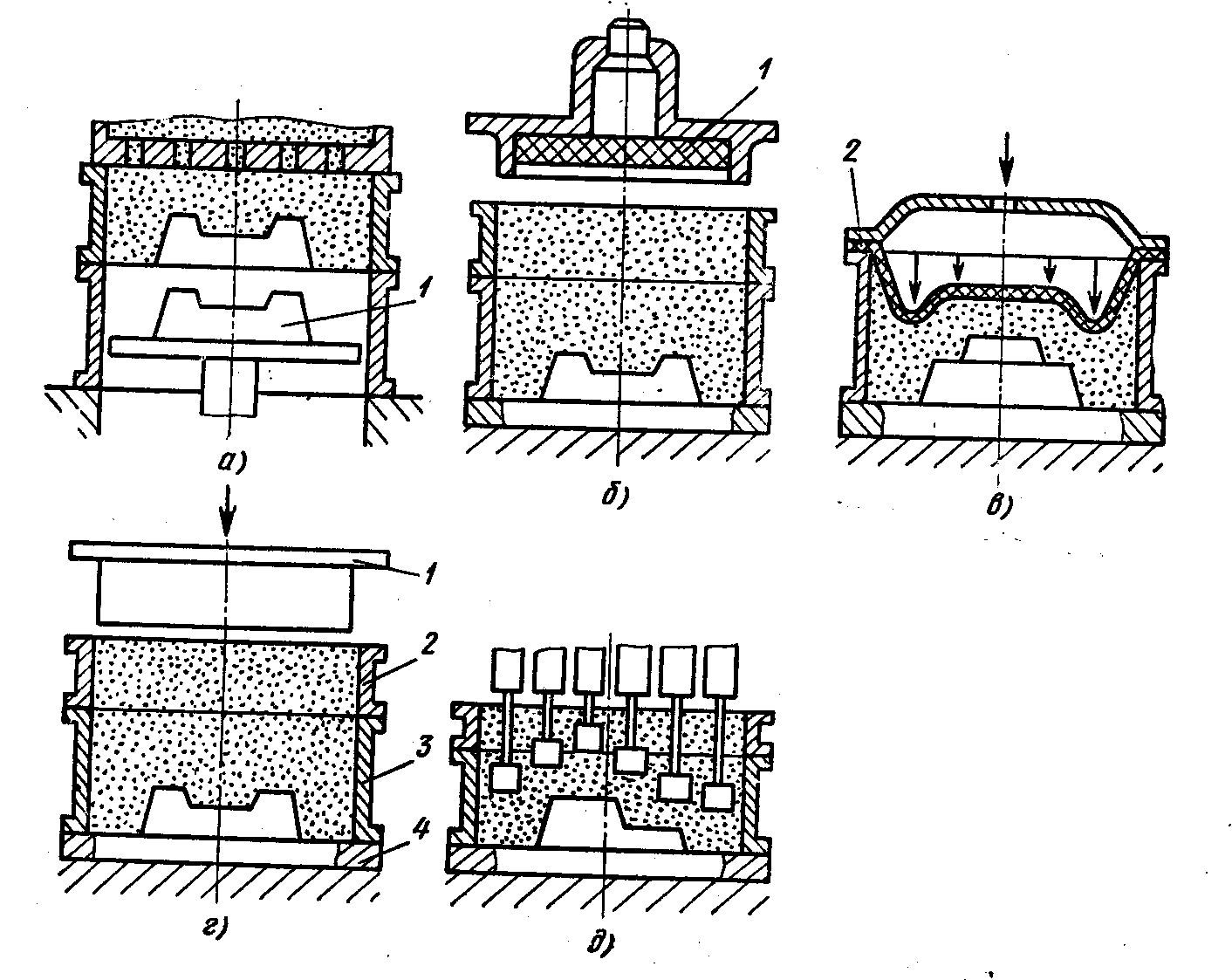

а – уплотнение моделью снизу; 1 – модель; б – уплотнение резиной; 1 - резина

в – уплотнение диафрагмой; 2 - диафрагма

г – уплотнение колодкой сверху; 1 – колодка; 2 – наполнительная рамка;

3 – опока; 4 – модельная плита; д – дифференциальное уплотнение

Рисунок 10 – Методы механического уплотнения формовочной смеси

1, 2 – модельные плиты; 3 – формовочная смесь; 4 – резервуар; 5 – плунжер для прессования формовочной смеси; 6 – плита; 7 – уплотнённая полуформа; 8 – предыдущая полуформа; 9 – полость формы; 10 –ковш с расплавом; 11 – отливка;

12 – литниковая система

Рисунок 11 – Формовочная автоматическая линия

а – штифтовой подъём опоки; б – через протяжную плиту вниз; в – поворотной плитой; 1 – модель; 2 – опока; 3 – штифты; 4 – модельная плита

Рисунок 12 – Способы механического удаления модели из формы

1 – заливочная площадка; 2 – ковш с расплавом; 3 – монорельс для транспортировки ковша; 4 – форма; 5 – трапы для подачи собранных форм; 6 – тележки конвейера для подачи собранных форм; 7 – подъёмник для снятия форм; 8 – выбивная машина для извлечения отливок; 9 – транспортёр для перемещения выбитой смеси в смесеприготовительное отделение; 10 – охладительный кожух; 11 – привод; 12 – рельсы конвейера

Рисунок 13 – Горизонтально-замкнутый конвейер