- •Коробко в.Н, Гринёва с.И., Петров с.И., Татарникова л.Н., Крыжановская ю.В.

- •Закалка углеродистых сталей

- •Методические указания

- •К лабораторной работе

- •Введение

- •1 Закалка углеродистой стали

- •Особенности мартенситного превращения в углеродистых сталях (в сравнении с перлитным):

- •1.3 Технология закалки углеродистой стали

- •2. Обезуглероживание приводит:

- •2 Лабораторная работа. Закалка углеродистых сталей

- •2.1 Цель работы

- •2.2 Приборы и материалы

- •2.3 Описание работы

- •2.4 Оформление результатов работы

- •2.5 Контрольные вопросы

- •Литература

- •Приложение а (обязательное) Оценка погрешности результатов измерений

- •Содержание Введение ………………………………………………………………………3

1.3 Технология закалки углеродистой стали

Нагрев стали под закалку

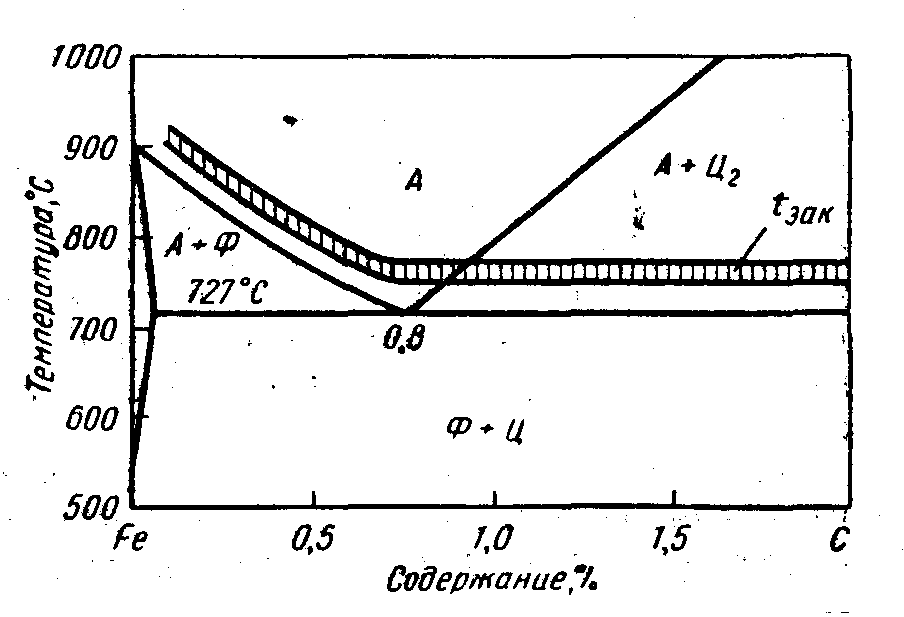

Температура, до которой необходимо нагреть сталь зависит от её состава (содержания углерода), значит от положения критических точек: доэвтектоидные стали нагревают до температуры на 30–50оС выше критической точки А3 – полная закалка (рисунок 10). При этой температуре сталь будет содержать только аустенит. Закалка с температур в интервале А1 – А3 (неполная закалка) недопустима, так как в структуре будет присутствовать избыточный феррит, что значительно снизит твёрдость закалённой стали.

Заэвтектоидныестали подвергаются неполной закалке, т. е. нагреваются до температуры на 35 – 60оС выше критической точки А1. При этом в структуре стали наряду с аустенитом будет присутствовать ивторичный цементит, а его твёрдость превышает твёрдость мартенсита. Нагрев до температур выше Аcmвреден, так как твёрдость при этом не возрастает, но укрупняется аустенитное зерно, обезуглероживается поверхность и растут закалочные напряжения.

Нагрев стали под закалку и выдержка при заданной температуре.

Условия нагрева изделий под закалку определяются имеющимися нагревательными устройствами. С точки зрения производительности его надо осуществлять с максимальной скоростью. При этом быстрый нагрев уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать возникающие перепады температур по сечению изделия, которые могут привести к возникновению значительных термических напряжений, и как следствие, коробление и образование трещин.

Рисунок 10 – Интервал температур нагрева под закалку углеродистых сталей

Допускаемая скорость нагрева может быть тем выше, чем:

а) однороднее микро- и макроструктура стали;

б) менее легирована сталь;

в) проще конфигурация изделия;

г) равномернее подвод тепла.

Из производственного опыта обычно выбирают скорость нагрева в печах 0,8 – 1 мин. на 1 мм сечения изделия. Скорость нагрева легированных сталей уменьшают на 25 – 40% из-за их меньшей теплопроводности.

Продолжительность выдержки при температуре нагрева должна быть таковой, чтобы изделие равномерно прогрелось по всему сечению и прошла гомогенизация аустенита. Из практических данных время выдержки при заданной температуре принимают равным 1/5 от времени нагрева.

Чаще всего нагрев под закалку и выдержку при заданной температуре осуществляют на воздухе. Это влечёт за собой ряд нежелательных процессов:

1. Окисление поверхности детали и образование окалины, что приводит к:

а) изменению размеров и необходимости увеличивать припуски на механическую обработку;

б) вводить дополнительные операции по очистке деталей;

в) препятствует получению высокой и равномерной твёрдости.

2. Обезуглероживание приводит:

а) к появлению на поверхности деталей мягких пятен при закалке;

б) к возникновению растягивающих напряжений в поверхностном слое, которые резко снижают усталостную прочность.

Для предотвращения этих явлений используются контролируемые атмосферы, которые получают при неполном сгорании углеводородных газов. Состав этих атмосфер регулируют используя при горении различные коэффициенты избытка воздуха α = 0,25 – 0,95. Такие атмосферы могут не только защитить от окалинообразования и обезуглероживания, но при необходимости проводить восстановление и науглероживание поверхности изделий.

Охлаждение при закалке.

Охлаждение это наиболее ответственная операция в процессе закалки. Режим охлаждения должен обеспечить необходимую глубину прокаливаемости и не допустить больших закалочных напряжений, приводящих к короблению и образованию трещин.

Закалочные напряжения складываются из термических и структурных напряжений.

Термические напряжения возникают из-за перепада температур по сечению изделия. Их обуславливает разная величина термического сжатия наружных и внутренних слоёв при охлаждении.

Структурные (фазовые) напряжения связаны с процессом образования из аустенита мартенсита. Этот процесс протекает в разных точках изделия не одновременно, к тому же объём мартенсита на несколько процентов больше объёма аустенита.

Суммарные закалочные напряжения растут с увеличением температуры нагрева под закалку и с повышением скорости охлаждения, так как в обоих этих случаях возрастает перепад температур по сечению изделия.

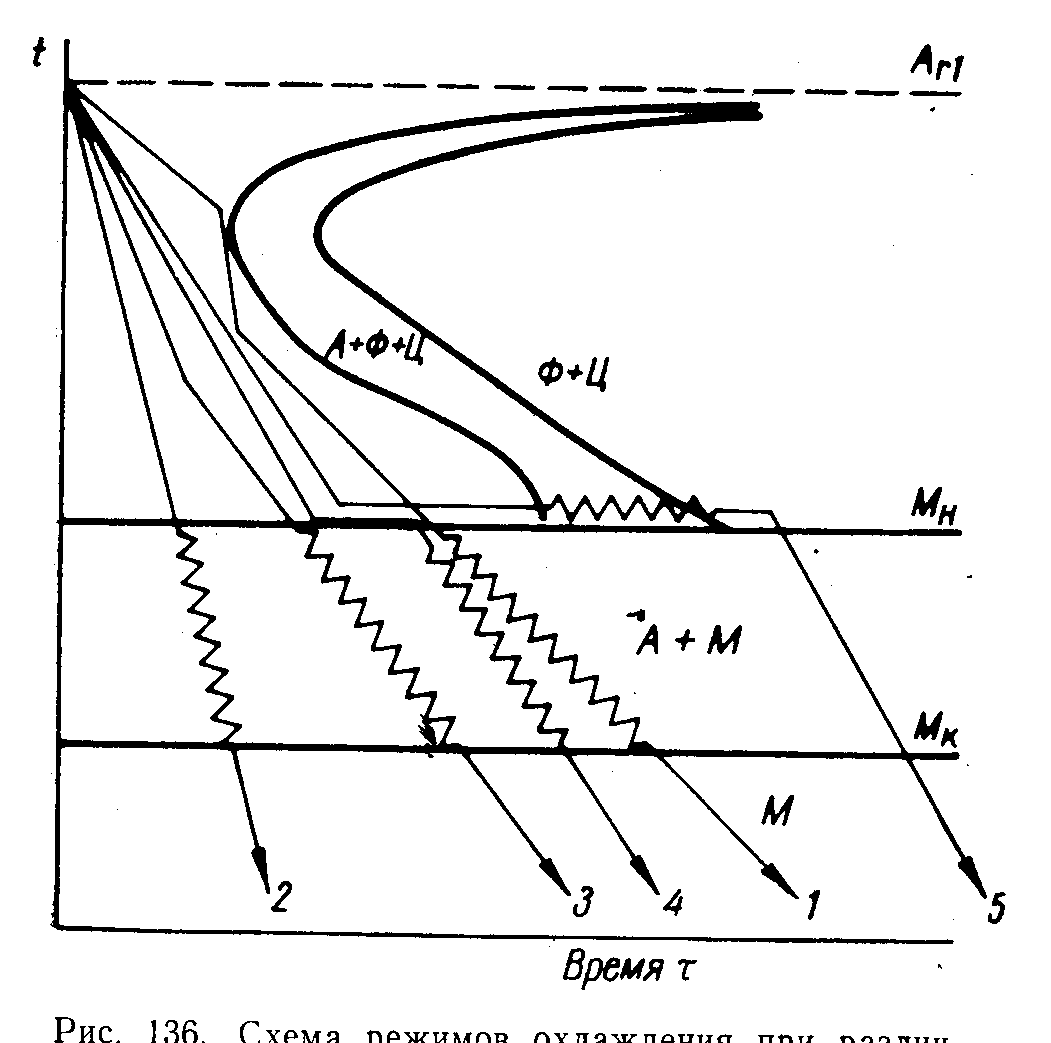

Идеальная кривая охлаждения представлена на рисунке 11 (кривая 1). На первом этапе скорость охлаждения должна быть по возможности не большой, чтобы не появились значительные термические напряжения. Аустенит при этих температурах достаточно устойчив. Наименьшую устойчивость аустенит имеет в области температур 650 – 400оС, поэтому на второй стадии необходимо быстрое охлаждение, чтобы аустенит не распался на феррито-цементитную смесь – перлит, сорбит, троостит. Твёрдость этих структур значительно меньше твёрдости мартенсита, а отличаются они друг от друга температурой образования и дисперсностью составляющих их фаз. Перлит самая крупнодисперсная, а троостит самая мелкодисперсная структура. Когда температура достигает точки Мн начинается мартенситное превращение и возникают структурные (фазовые) напряжения. Поэтому на третьей стадии скорость охлаждения необходимо снизить, чтобы избежать закалочных дефектов.

1 – идеальный режим охлаждения; 2 – непрерывная закалка в одном охладителе; 3 – прерывистая закалка в двух охладителях; 4 – ступенчатая закалка; 5 – изотермическая закалка

Рисунок 11 – Схема режимов охлаждения при различных способах закалки

Закалочные среды

В качестве закалочных сред широко используют холодную воду, растворы NaOH и NaCl, минеральное масло, однако ни одна из них не является идеальной. В таблице 1 приведены значения относительной интенсивности охлаждения различных закалочных сред.

Таблица 1 – Относительная интенсивность охлаждения закалочных сред

|

Охлаждающая среда |

Относительная интенсивность охлаждения |

|

Вода при 20оС |

1,0 |

|

Вода при 40оС |

0,7 |

|

Вода при 80оС |

0,2 |

|

10%-ный раствор NaCl в воде при 20оС |

3,0 |

|

10%-ный раствор NaOH в воде при 20оС |

2,0 |

|

50%-ный раствор NaOH в воде при 20оС |

2,0 |

|

Минеральное масло при температуре 20 – 200оС |

0,3 |

|

Спокойный воздух при 20оС |

0,03 |

Холодная вода – самый дешёвый и весьма энергичный охладитель. Она быстро охлаждает и в перлитном и в мартенситном интервале температур, последнее является её главным недостатком, так как вызывает закалочные дефекты.

Водные растворы NaOH и NaCl – обладают наиболее высокой и равномерной охлаждающей способностью. Её можно менять в широких пределах изменяя концентрацию и температуру растворов.

Минеральное масло – медленно охлаждает и в перлитном и в мартенситном интервале температур. Медленное охлаждение в перлитном интервале является недостатком, а медленное охлаждение в мартенситном интервале – преимуществом этой охлаждающей среды. Перепад температур между поверхностью и центром изделия значительно меньше, чем при охлаждении в воде и в водных растворах. Недостатком масла является повышенная воспламеняемость и стоимость.

Способы закалки

Наиболее широкое распространение получила закалка в одном охладителе – непрерывная закалка (рисунок 11, кривая 2). Во многих случаях во избежании закалочных дефектов, для изделий сложной формы, когда необходимо уменьшить деформации применяют другие методы закалки.

Закалка в двух охладителях (рисунок 11, кривая 3) используют для уменьшения скорости охлаждения в мартенситном интервале температур. Вначале деталь погружают в воду и после короткой выдержке переносят в масло. Быстрое охлаждение в воде предотвращает перлитное превращение, а последующее замедленное охлаждение в масле уменьшает закалочные напряжения в мартенситном интервале.

При таком способе закалки очень трудно определить время выдержке в воде, продолжительность которой необходимо устанавливать для каждого конкретного изделия опытным путём.

Ступенчатая закалка (рисунок 11, кривая 4) также используется для уменьшения скорости охлаждения в области мартенситного превращения. Нагретое по закалку изделие быстро погружают в ванну с горячей средой (например, расплав олова и свинца, расплавы солей), температура которой на 20 – 30оС выше точки Мн. Затем после некоторой выдержки охлаждают на воздухе или в масле. При этом происходит выравнивание температур по сечению изделия при выдержке в горячей среде. После этого мартенситное превращение происходит при медленном охлаждении и по всему объёму, что уменьшает закалочные напряжения. Ступенчатая закалка также более проста в исполнении, чем закалка в двух охладителях.

Основным недостатком ступенчатой закалки является малая скорость охлаждения в горячей среде, поэтому применение её к углеродистым сталям ограничено изделиями небольшого сечения (до 8 – 10-ти мм толщиной).

Изотермическая закалка (рисунок 11, кривая 5) – проводится также как и ступенчатая закалка, но в данном случае предусматривается более длительная выдержка выше точки Мн. При такой выдержке происходит распад аустенита на бейнит (продукт промежуточного превращения). При такой структуре достигается высокая прочность при достаточной вязкости.

В качестве охлаждающей среды, применяют расплавленные соли (KNO3, NaNO3) и щёлочи (NaOH, KOH) в интервале температур 150 – 500оС.

В закалённой стали всегда присутствует остаточный аустенит, который понижает твёрдость, износостойкость, а в результате самопроизвольного превращения в мартенсит при работе в условиях низких температур, приводит к изменению размеров. Для уменьшения количества остаточного аустенита проводят обработку холодом (предложенную

А.П. Гуляевым в 1937 году). Обработка холодом даёт эффект, когда точка Мк лежит ниже нуля, при этом увеличивается твёрдость и стабилизируются размеры изделий. Поэтому обработка холодом проводится для измерительного инструмента, а также для режущего инструмента и штампов. Температура обработки не опускается ниже – 80оС, для этого обычно используют смесь сухого льда (твёрдый СО2) со спиртом.

Обработку холодом необходимо проводить сразу после закалки, так как в случае выдержки при комнатной температуре остаточный аустенит стабилизируется и эффект обработки снижается.

На практике часто возникает необходимость получать стальные детали, обладающие высокой твёрдостью и износостойкостью не по всему сечению, а лишь в отдельных частях, как правило - на поверхности. Для этого используются специальные методы закалки:

закалка с самоотпуском. Изделие выдерживают в закалочной ванне не до полного охлаждения. За счёт тепла, накопленного его внутренним объёмом, закалённая (охлаждённая) его часть вновь разогревается до необходимой температуры отпуска. Это позволяет сочетать в изделиях высокую твёрдость и вязкость (молотки, зубила и т. д.).

поверхностная закалка. Этот вид закалки состоит в том, что осуществляется быстрый разогрев поверхностных слоёв детали, а после охлаждения твёрдый и износостойкий наружный слой сочетается с вязкой сердцевиной. Это обеспечивает изделию высокую динамическую прочность.

Для быстрого поверхностного нагрева могут использоваться ванны с расплавами солей, пламя ацетиленово-кислородных и газовых горелок (пламенная закалка), индукционный и лазерный нагрев. В настоящее время особенно широко используется именно индукционный нагрев -высокочастотная или индукционная закалка. Этот метод отличается высокой производительностью, отсутствием окисления и обезуглероживания, возможностью точно задавать глубину закалённого слоя, минимальным короблением изделия. Недостатком метода является высокая стоимость оборудования и особенно индуктора, который должен приблизительно повторять форму детали. Поэтому индукционная закалка экономична лишь в крупносерийном и массовом производстве. Этого недостатка лишён лазерный нагрев поверхности изделий. Лазерное излучение, благодаря высокой концентрации энергии, поглощаясь поверхностью детали, быстро её нагревает до высоких температур. После прекращения облучения разогретый слой быстро остывает за счёт интенсивного отвода тепла во внутренние холодные области детали. Этот метод наиболее эффективен для поверхностной закалки изделий сложной формы.