- •Коробко в.Н, Гринёва с.И., Петров с.И., Татарникова л.Н., Крыжановская ю.В.

- •Закалка углеродистых сталей

- •Методические указания

- •К лабораторной работе

- •Введение

- •1 Закалка углеродистой стали

- •Особенности мартенситного превращения в углеродистых сталях (в сравнении с перлитным):

- •1.3 Технология закалки углеродистой стали

- •2. Обезуглероживание приводит:

- •2 Лабораторная работа. Закалка углеродистых сталей

- •2.1 Цель работы

- •2.2 Приборы и материалы

- •2.3 Описание работы

- •2.4 Оформление результатов работы

- •2.5 Контрольные вопросы

- •Литература

- •Приложение а (обязательное) Оценка погрешности результатов измерений

- •Содержание Введение ………………………………………………………………………3

1 Закалка углеродистой стали

Закалка с полиморфным превращением

Любая термическая обработка состоит из трёх стадий: нагрев до определённой температуры, выдержка при этой температуре и охлаждение с заданной скоростью. Основные различия термообработок заключаются в скоростях охлаждения. Закалка с полиморфным превращением – это термическая обработка металла или сплава, при которой главным процессом является мартенситное превращение высокотемпературной фазы. Для углеродистых сталей этот процесс требует высокой скорости охлаждения.

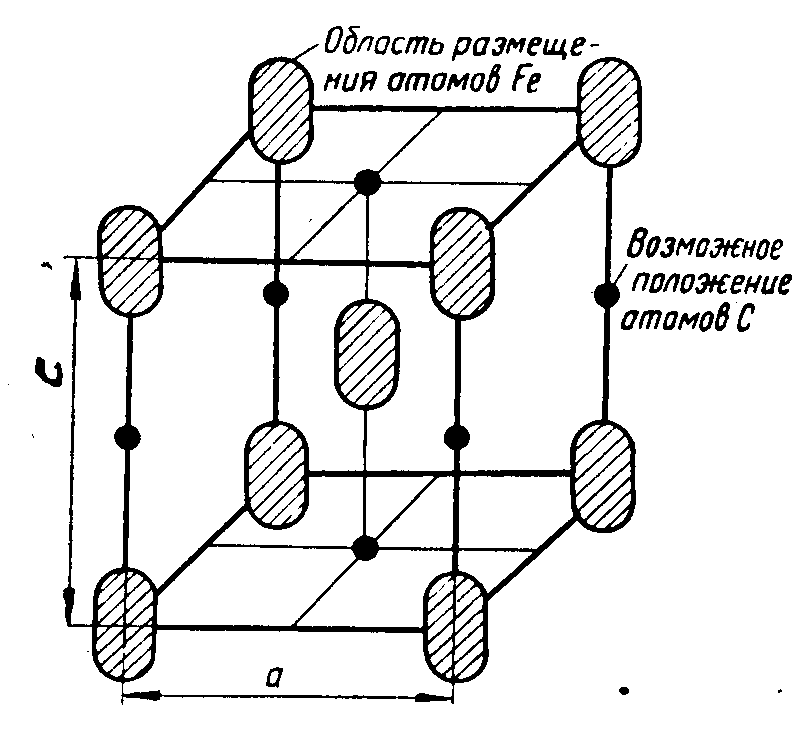

Мартенсит углеродистых сталей это перенасыщенный твёрдый раствор углерода α-железе. Он отличается высокой твёрдостью и прочностью, так как избыточное количество углерода в решётке α-железа искажает её, превращая в тетрагональную (рисунок 2)

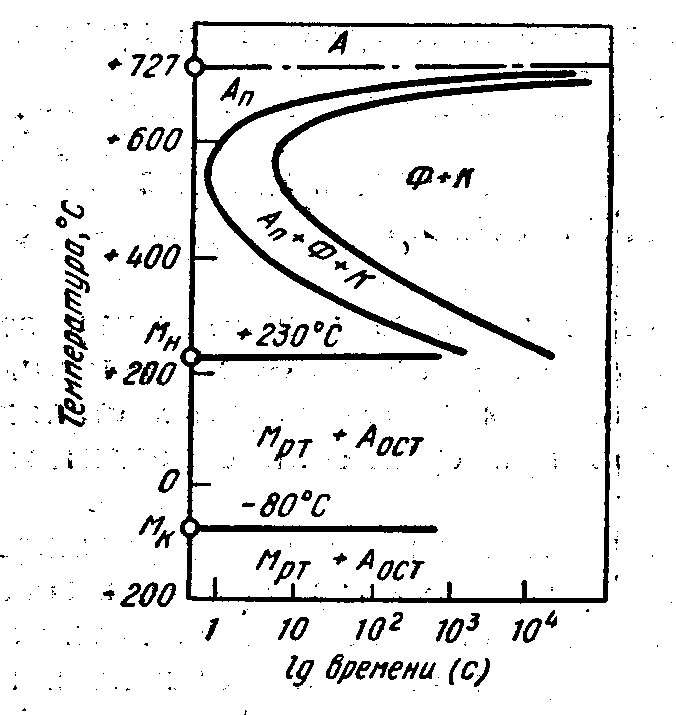

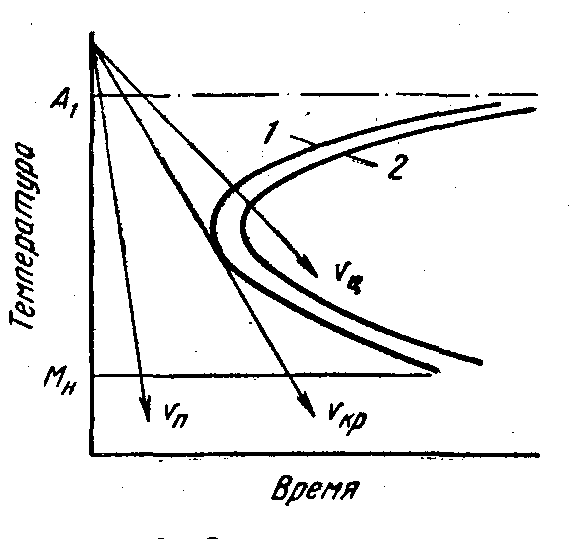

Высокотемпературной фазой в системе железо – углерод является аустенит. При медленном охлаждении ниже критической точка А1 (727оС) он претерпевает перлитное превращение – распадается на ферито-цементитную смесь. Процесс распада аустенита описывается двумя С-образными кривыпи (1 – начало распада, 2 – конец распада) на графике зависимости Температура – Время, приведённом на рисунке 3. Таким образом в зависимости от скорости охлаждения могут протекать два различных превращения в стали: перлитное и мартенситное, которые и определяют её структуру и механические свойства.

Рисунок 2 – Схема кристаллической ячейки мартенсита

перлит

сорбит

троостит

бейнит

1 2

А – устойчивый аустенит; Ап – переохлаждённый аустенит; Аост– остаточный аустенит; Мрт– мартенсит; Мн– температура начала мартенситного превращения; Мк– температура окончания мартенситного превращения; кривая 1 – начало распада аустенита; кривая 2 – окончание распада аустенита

Рисунок 3 – С-диаграмма с мартенситными точками для стали (0,8% С)

Особенности мартенситного превращения в углеродистых сталях (в сравнении с перлитным):

1. Так как мартенситное превращение протекает при быстром охлаждении, когда диффузионный распад аустенита на смесь двух фаз (феррита и цементита), резко отличающихся по составу от него, подавлен, то оно является бездиффузионным (сдвиговым). Концентрация углерода в мартенсите такая же как и в аустените.

2. Превращение аустенита в мартенсит при охлаждении начинается с определённой для каждой марки стали температуры Мн. Температура начала мартенситного превращения не зависит от скорости охлаждения в очень широком диапазоне скоростей, а температура начала перлитного превращения снижается с ростом скорости охлаждения.

3. Для развития мартенситного превращения необходимо непрерывное охлаждение в интервале Мн – Мк, перлитное превращение протекает при постоянной температуре или при медленном охлаждении.

4. Перлитное превращение имеет инкубационный период, мартенситное превращение не имеет инкубационного периода.

5. При перлитном превращении происходит образование новых и рост ранее образовавшихся зёрен перлита. При мартенситном превращении при охлаждении ниже точки Мн количество мартенсита увеличивается за счёт «мгновенного» возникновения новых пластин. Скорость образования и роста кристаллов мартенсита составляет более 103 м/с.

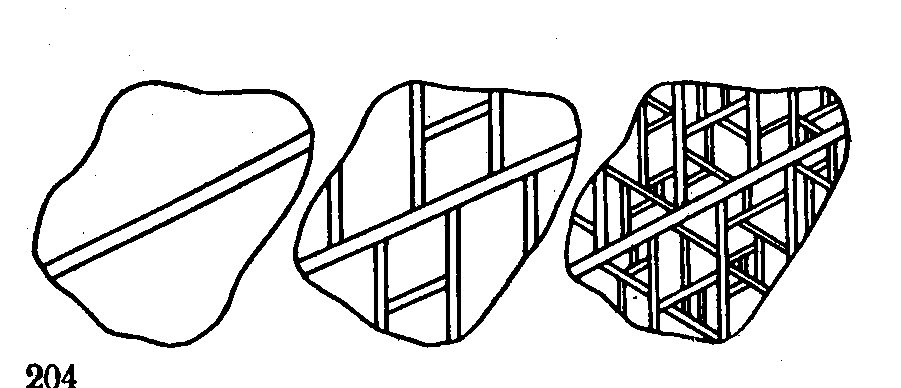

6. При перлитном превращении решётки фаз входящих в эвтектоидную смесь могут быть произвольно ориентированы по отношению к решётке исходного аустенита, а у мартенсита существует закономерная ориентировка по отношению к его решётке (рисунок 4).

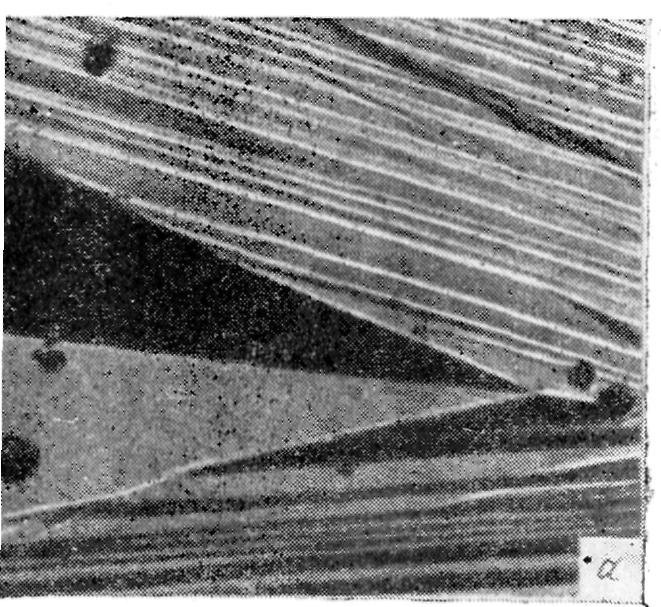

7. Объём мартенсита больше объёма аустенита, поэтому при мартенситном превращении на поверхности углеродистой стали образуется характерный рельеф (рисунок 5).

Рисунок 4 – Схема образования мартенситных пластин разной длины в одном аустенитном зерне

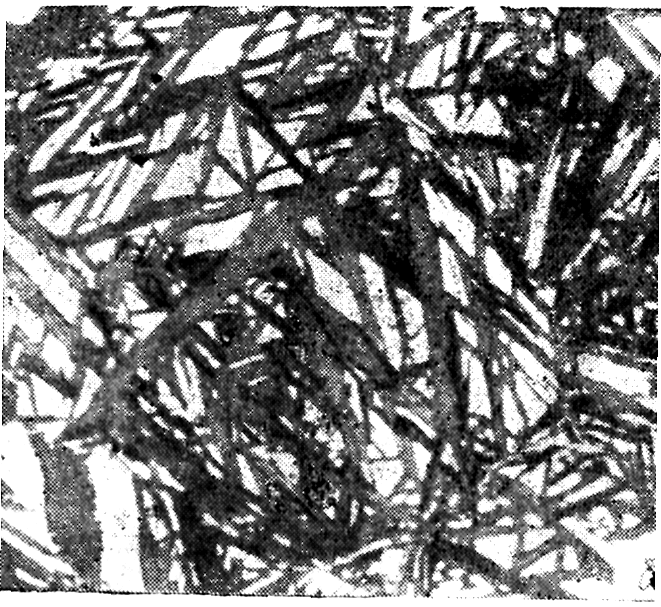

а б

а – мартенситный рельеф; б – высокоуглеродистый пластинчатый мартенсит и остаточный аустенит

Рисунок 5 – Микроструктура мартенсита

Параметры процесса закалки углеродистой стали

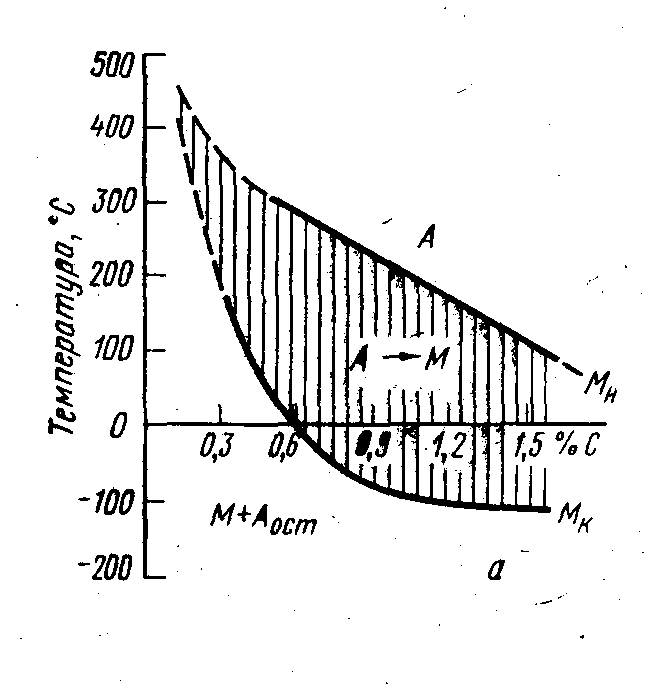

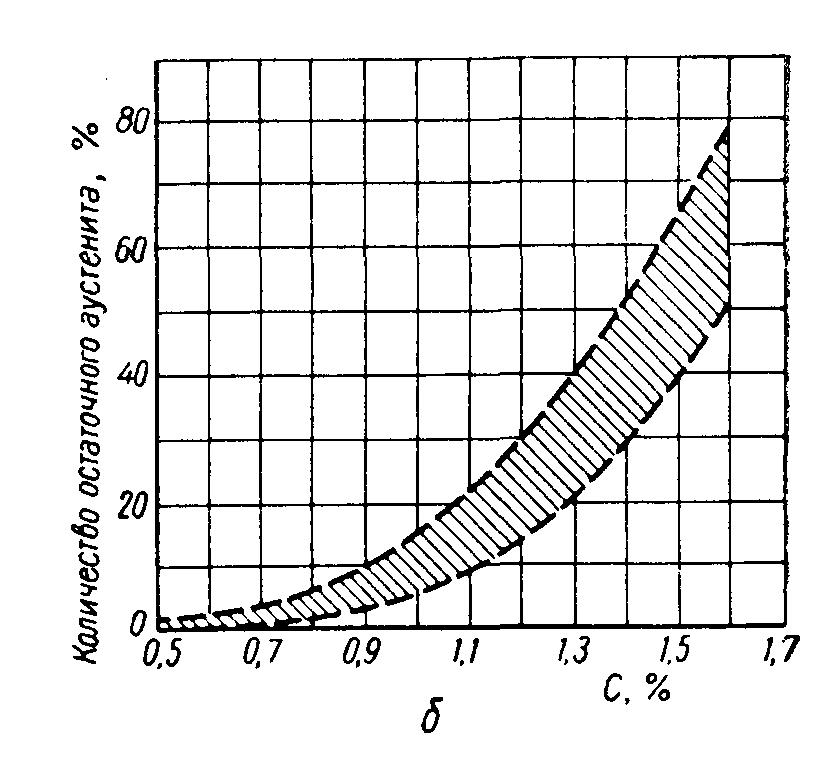

Положение точек Мн и Мк зависит от содержания углерода в стали. Как следует из графика, приведённого на рисунке 6а с увеличением содержания углерода температура этих точек снижается. При концентрации углерода 0,6% температура окончания мартенситного превращения становится отрицательной. Это приводит к тому, что при охлаждении углеродистой стали до комнатной температуры не весь аустенит превратиться в мартенсит и в её структуре будет присутствовать остаточный аустенит.

а б

Рисунок 6 – Влияние содержания углерода на температуру точек Мн и Мк (а) и количество остаточного аустенита (б)

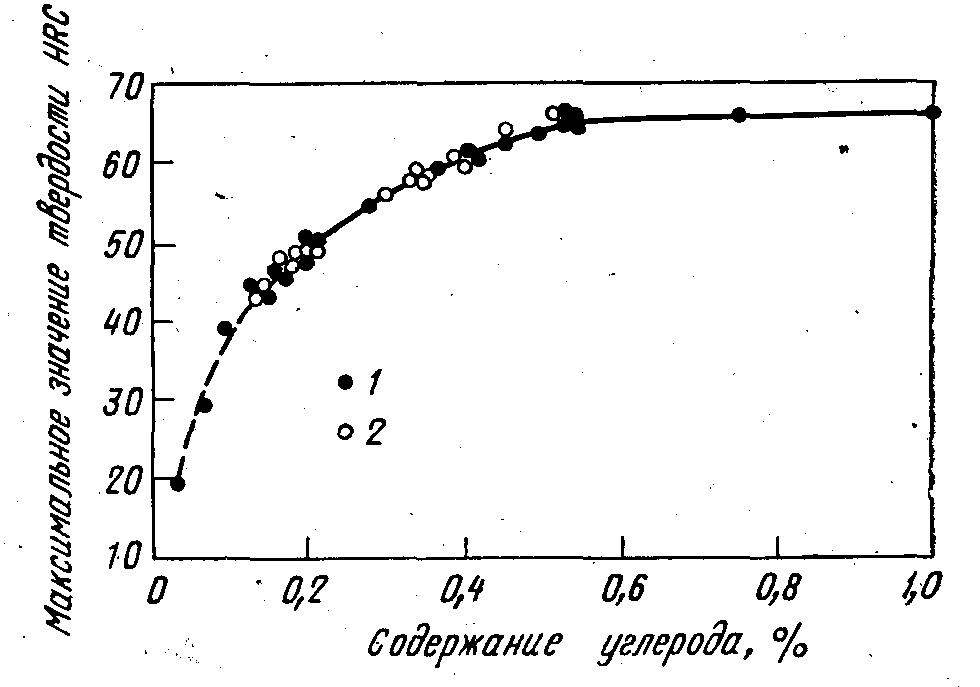

Чем выше содержание углерода в аустените, тем ниже лежит температура Мк, тем больше остаточного аустенита будет в стали после закалки (рисунок 6). С другой стороны с увеличением содержания углерода в мартенсите как показано на рисунке 7а его твёрдость растёт. В результате этих двух процессов закаливаемость (способность стали повышать твёрдость при закалке), с увеличением содержания углерода будет меняться как показано на рисунке 7.

а б

Рисунок 7 – Зависимость твёрдости мартенсита (а) и твёрдости углеродистой стали, закалённой в воде (б), от содержания углерода

(НВ – кгс/мм2 = 10-1 МПа)

При закалке на мартенсит сталь должна охлаждаться достаточно быстро, чтобы аустенит не успел распасться на феррито-карбидную смесь и переохладился ниже точки Мн. Для этого скорость охлаждения изделия должна быть выше критической. Критическая скорость охлаждения – это минимальная скорость, при которой весь аустенит без распада превращается в мартенсит (рисунок 8).

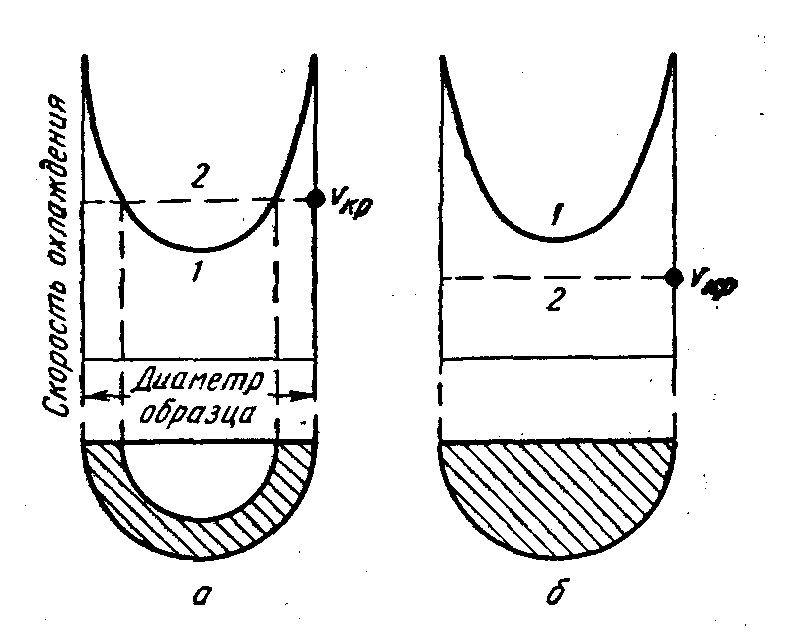

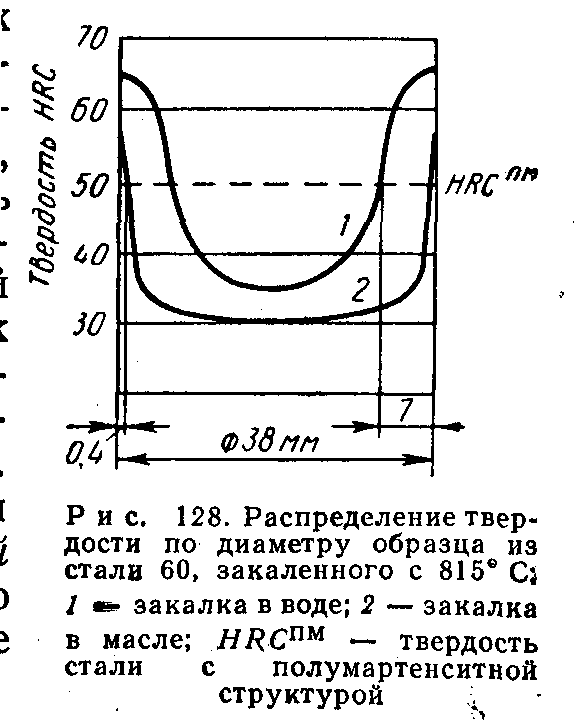

Скорость охлаждения на поверхности изделия может быть больше критической, а в центре – меньше. В этом случае аустенит на поверхности изделия превратиться в мартенсит, а в центре изделия будет проходить перлитное превращение, т. е. деталь прокалится не полностью (рисунок 9). В связи с этим одной из важнейших характеристик сталей является прокаливаемость. Прокаливаемость – это способность стали получать закалённый слой на ту или иную глубину. Под толщиной закалённого слоя принято понимать слой стали со структурой мартенсита + мартенсито-троостит (50/50). Диаметр заготовки в центре которой образуется такая полумартенситная структура называется критическим диаметром.

Vц и Vп – скорости охлаждения центра и поверхности изделия; 1 – начало распада аустенита; 2 – окончание распада аустенита

Рисунок 8 – Определение критической скорости закалки по

С-образнойдиаграмме

а б в

а – несквозная прокаливаемость; б – сквозная прокаливаемость;

1 – кривая распределения скоростей охлаждения по диаметру цилиндра; 2 – критическая скорость охлаждения (заштрихован слой, закалённый на мартенсит); в – распределение твёрдости по диаметру образца (сталь 60), 1 – закалка в воде; 2 – закалка в масле (HRCпм – твёрдость стали с полумартенситной структурой)

Рисунок 9 – Прокаливаемость цилиндра

Величина критического диаметра определяет размер сечения изделия, прокалившегося насквозь.

В отличие от закаливаемости, которая в основном зависит от содержания углерода в стали и относительно мало от содержания легирующих элементов, прокаливаемость определяется прежде всего критической скоростью охлаждения – чем ниже эта скорость, тем выше прокаливаемость. Таким образом все факторы, повышающие устойчивость аустенита и снижающие критическую скорость закалки повышают прокаливаемость. К таким факторам относятся:

а) чем однороднее аустенит по своему химическому составу, тем он более устойчив, тем выше прокаливаемость;

б) чем крупнее аустенитное зерно, чем выше температура нагрева и длительнее выдержка тем выше прокаливаемость;

в) с повышением содержания углерода в аустените его устойчивость растёт. Максимальную прокаливаемость имеею стали, близкие по составу к эвтектоидным. У заэвтектоидных сталей содержание цементита растёт, что уменьшает устойчивость переохлаждённого аустенита;

г) все легирующие элементы кроме кобальта растворяясь в аустените увеличивают его устойчивость, а следовательно и пркаливаемость. Также это позволяет использовать более мягкие охладители, что предохраняет изделия от закалочных дефектов и коробления.