- •В.Н. Коробко, м.М. Сычев, г.Е. Горянина Иллюстративный материал для лекций по курсу «Материаловедение»

- •1 Строение и свойства металлов и сплавов

- •2 Железо-углеродистые сплавы

- •Термическая обработка стали

- •Закалка углеродистых сталей

- •Химико-термическая обработка стали

- •4.2 Влияние легирующих элементов на жаростойкость и жаропрочность сталей

- •5 Инструментальные материалы

- •6 Чугуны

- •7 Сплавы цветных металлов

- •7.1 Алюминиевые сплавы

- •7.2 Медные сплавы

- •8 Неметаллические материалы. Пластмассы

- •8.1 Термопласты

- •8.2 Реактопласты

- •9 Электротехнические материалы

- •9.1 Сверхпроводящие материалы

- •10 Композиционные материалы

- •Литература

- •Содержание

- •Кафедра теоретических основ материаловедения

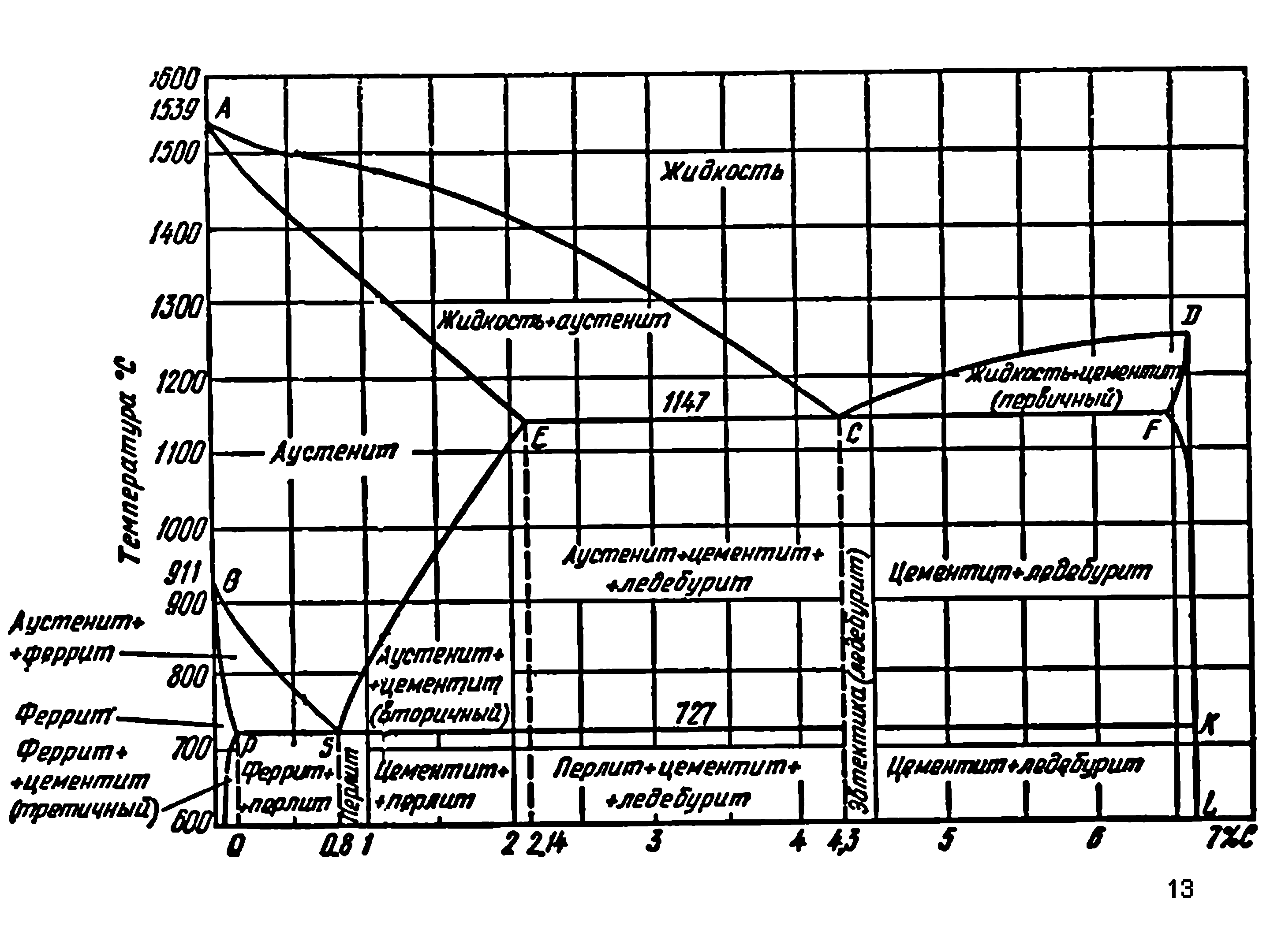

2 Железо-углеродистые сплавы

ФЕРРИТ – твёрдый раствор внедрения углерода в α-железо; АУСТЕНИТ – твёрдый раствор углерода в γ-железо; ЦЕМЕНТИТ – карбид железа Fe3C

Рисунок 19 – Двухкомпонентная диаграмма состояния железо – углерод

Рисунок 20 – Схема процесса производства стали и чугуна

3Fe2O3 + CO = 2Fe3O4 + CO2 + ΔH; Fe3O4 + CO = 3FeO + CO2 – ΔH;

FeO + CO = Fe + CO2 + ΔH

1 – колошник; 2 – засыпной аппарат; 3 – трубы для отвода колошникового газа; 4 – шахта; 5 – распар; 6 – заплечики; 7 – горн; 8 – дно горна – «лещадь»

Рисунок 21 – Устройство доменной печи

Рисунок 22 – Объём пор в решётках α- и γ- железа

Рисунок 23 – Микроструктура железоуглеродистых сплавов

а б

Рисунок 24 – Зависимость механических свойств стали от содержания углерода (а); влияние углерода на хладноломкость сталей (б)

Таблица 2 – Свойства наиболее распространённых углеродистых сталей

обыкновенного качества

|

Марка стали |

С, % |

σв, МПа |

, % |

|

Ст2 |

0,09 – 0,15 |

340 – 440 |

29 |

|

Ст3 |

0,14 – 0,22 |

380 – 490 |

23 |

|

Ст4 |

0,18 – 0,27 |

420 – 540 |

21 |

|

Ст5 |

0,28 – 0,37 |

500 – 640 |

17 |

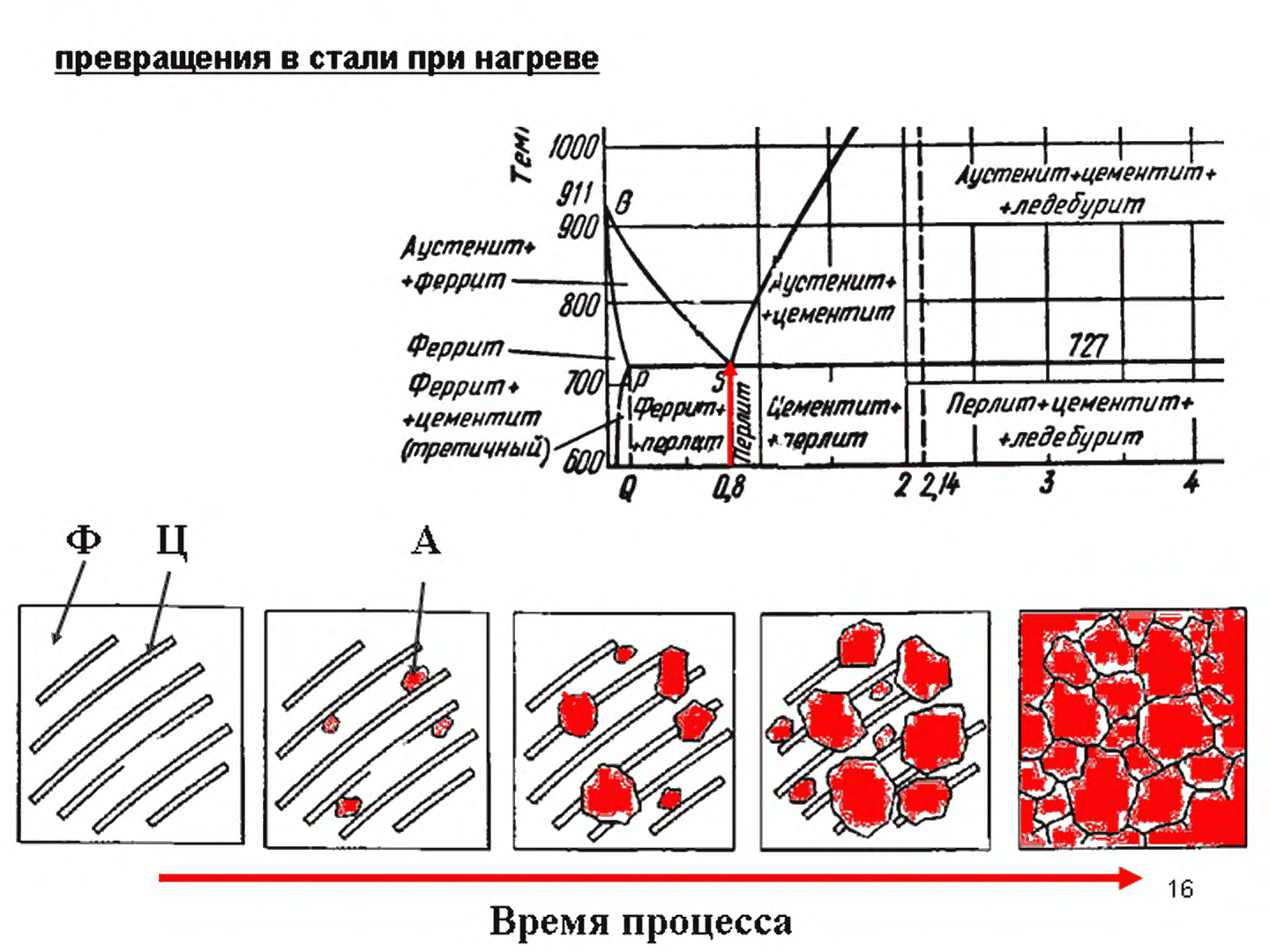

Термическая обработка стали

Ф – феррит; Ц – цементит; А - аустенит

Рисунок 25 – Превращения в стали при нагревании

Рисунок 26 – превращение в стали при охлаждении

Рисунок 27 – Диаграмма превращения аустенита при охлаждении

Рисунок 28 – Виды термической обработки

Закалка углеродистых сталей

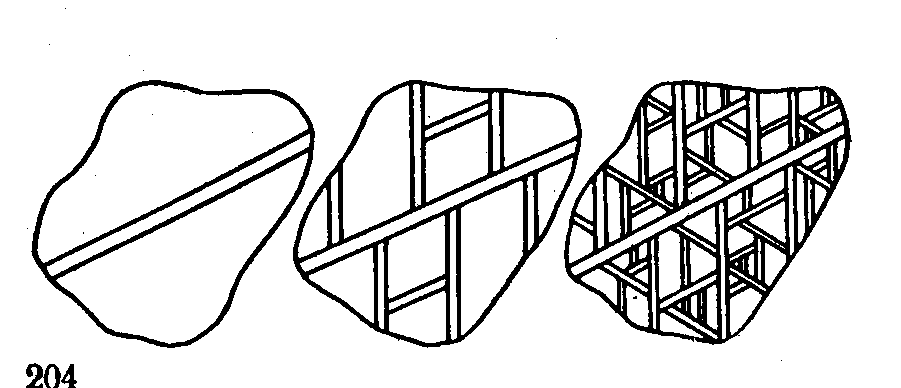

Рисунок 29 – Превращение аустенита в мартенсит при закалке

а б

Рисунок 30 – зависимость твёрдости мартенсита (а) и твёрдости углеродистой стали, закалённой в воде (б), от содержания углерода (НВ – кгс/мм2 = 10-1 МПа)

Рисунок 31 – Зависимость температуры начала и окончания мартенситного превращения от содержания углерода в стали (а); зависимость количества остаточного аустенита в стали после закалки от содержания углерода

Рисунок 32 – Схема образования мартенситных пластин разной длины в одном аустенитном зерне

а б

а– мартенситный рельеф;б– высокоуглеродистый пластинчатый мартенсит и остаточный аустенит

Рисунок 33 – Микроструктура мартенсита

Рисунок 34 – Интервал температур нагрева под закалку углеродистых сталей

1 – идеальный режим охлаждения; 2 – непрерывная закалка в одном охладителе; 3 – прерывистая закалка в двух охладителях; 4 – ступенчатая закалка; 5 – изотермическая закалка

Рисунок 35 – Схема режимов охлаждения при различных способах закалки

Vц и Vп – скорости охлаждения центра и поверхности изделия; 1 – начало распада аустенита; 2 – окончание распада аустенита

Рисунок 36 – определение критической скорости закалки по

С-диаграмме

а б в

а – несквозная прокаливаемость; б – сквозная прокаливаемость; 1 – кривая распределения скоростей охлаждения по диаметру цилиндра; 2 – критическая скорость охлаждения (заштрихован слой, закалённый на мартенсит); в – распределение твёрдости по диаметру образца (сталь 60), 1 – закалка в воде; 2 – закалка в масле (HRCпм – твёрдость стали с полумартенситной структурой)

Рисунок 37 – Прокаливаемость цилиндра

а

б

Рисунок 38 – Критический диаметр закалки для углеродистой (а) и легированной (б) стали

а – высокотемпературная термомеханическая обработка стали (ВТМО); б – низкотемпературная термомеханическая обработка стали (НТМО)

Рисунок 39 – Термомеханическая обработка стали