- •ХХХХ . ХХХХХХ . ХХХ ХХХХХХ . ХХХХХХХХ

- •Состав транспортных бизнес–процессов

- •Внутризаводские системы транспортировки грузов

- •рис. 4.9. Схемы маятниковой системы маршрутных перевозок

- •Рис. 4.15. Организационная структура энергетического хозяйства

- •Рис. 6.3. Фрагмент жизненного цикла ресурсов предприятия

- •Показатели информационной характеристики задачи АСОИУ

- •Наименование показателя

Коротких М.Т.

Технология и организация промышленного производства

Часть 2 Конспект лекций

|

|

|

Содержание |

|

1. |

Основные принципы построения технологических |

Стр. |

||

|

||||

процессов обработки деталей машин |

3 |

|||

2. |

Технология сборки машин |

11 |

||

3. |

Основы автоматизации машиностроительного |

|

||

производства |

|

|

18 |

|

4. |

Организация машиностроительного производства |

30 |

||

5. |

Подготовка |

и |

организация |

высокотехноло |

|

производства |

|

|

54 |

6. |

Организация вспомогательных цехов и служб предприятия |

|||

|

|

|

|

76 |

7. |

Стратегическое и оперативное планирование производства |

|||

|

|

|

|

94 |

8. |

Основы организации управления производством |

120 |

||

9. |

Основы управления персоналом предприятия |

137 |

||

1.Основные принципы построения технологических процессов обработки деталей машин

Современные сложные машины состоят из тысяч и даже миллионов деталей, и

решение |

многовариантной |

задачи |

построения |

оптимального |

технологическ |

процесса изготовления для каждой из них, было бы совершенно нереальной задачей. |

|||||

Однако, даже поверхностное знакомство с этими деталями показывает, что многие из |

|||||

них похожи по форме, изготовлены из одних и тех же материалов, требования к |

|||||

точности и шероховатости поверхностей многих деталей близки. |

|

||||

Близкие |

категории свойств |

определенных групп |

деталей должны определять |

||

сходство технологических процессов их изготовления. И, если для какой-то детали определить оптимальный технологический процесс, то, наверное, и для похожих деталей такой процесс может оказаться оптимальным, или близким к оптимальному.

Профессором |

Соколовским |

|

А. .И […] была |

выдвинута |

идея |

типизации |

технологических |

процессов |

в |

машиностроении, основывающаяся |

на |

создании |

|

классификации |

деталей, объединяемых в группы |

по сходности |

категорий свойств |

|||

(форме, свойствам материала, размерам, точности и шероховатости поверхности), типу производства.

Отдельные типы деталей могут объединяться тогда общим, оптимальным для данных условий, технологическим процессом.

Классификация деталей может быть построена с любым уровнем определения отличительных признаков и в настоящее время строится по схеме:

Класс – подкласс –группа – подгруппа – тип Класс – это совокупность деталей определенной конфигурации, объединенных

общностью технологических задач.

Тип – это совокупность сходных деталей, для которых в данных производственных условиях разрабатывается общий технологический процесс.

Таким образом, |

детали, |

относящиеся к |

одному типу, отличаются настолько |

незначительно, что |

могут |

изготавливаться |

с применением одного и того |

оборудования, по общему технологическому маршруту, зачастую, с применением одинакового инструмента и оснастки.

Для деталей же более отличающихся друг от друга, относящихся к отдельным группам, могут быть построены оптимальные технологические операции, с единым содержанием и последовательностью технологических переходов. Эти типовые технологические операции существенно повышают эффективность построения общих технологических процессов, так как позволяют использовать оптимальные процессы изготовления определенных поверхностей (или их совокупности) конкретной детали.

Эти типовые технологические операции повторяются при изготовлении деталей, относящихся к определенной группе.

Например, при изготовлении определенной группы корпусных деталей, типовой является операция обработки точного глубокого отверстия и торцевой плоск поверхности и отверстий, расположенных концентрично оси глубокого отверстия

(рис.1.1).

Рис.1.1 |

Такие операции обычно выполняются на горизонтально-расточных ,станках применением типовой оснастки (борштанг, расточных резцов, торцевых фрез и т.д.).

Таким образом, классификация деталей машин и типизация технологических процессов является средством, позволяющим сократить время на технологическую подготовку производства, а сами технологические процессы приблизить оптимальным.

На базе объединения деталей в группы профессором Митрофановым С.П. […] был предложен групповой метод обработки деталей, при котором для групп однородной продукции устанавливаются однотипные методы обработки при использовани одинакового или переналаживаемого оборудования и оснастки.

При реализации этого метода для построении технологических процессов, детали группируются по общности, применяемых при их обработке, оборудования, оснастки, наладки и структуры технологической операции.

Естественно, что такой метод рационально применять в условиях серийного производства. В массовом производстве есть смысл потратить усилия на оптимизацию технологического процесса изготовления конкретной данной детали, вплоть до разработки специального оборудования именно для ее изготовления.

При |

применении |

этого |

метода |

оказалось |

рациональным |

разрабо |

технологический процесс, |

оснастку |

для некоторойкомплексной детали, реальной |

||||

или специально спроектированной, содержащей в своей конструкции все основные элементы (поверхности), присущие деталям данной группы. Поэтому комплексная деталь относится к данной группе, являясь наиболее сложным ее представителем. Если для такой детали разработать оптимальный технологический процесс обработки и

оснастку, то любой представитель данной группы деталей может быть изготовлен с

применением данного технологического процесса |

и |

оснастки |

при необходим |

||||

подналадке. |

|

|

|

|

|

|

|

Естественно, что чем более простая деталь изготавливается по такой технологии, тем |

|||||||

большее количество технологических переходов не применяется |

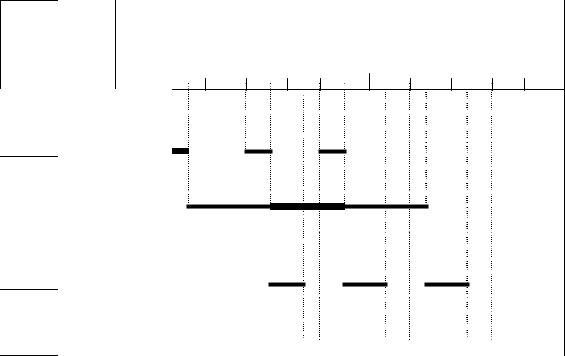

(рис. |

1.2). |

|||||

Эскизы |

деталей |

Комплексная деталь |

|

||||

Технологические |

|

10 |

9 8 |

7 6 5 4 3 |

2 |

1 |

|

переходы |

|

11 |

|

|

|

|

|

|

|

|

|

12 |

13 |

14 |

|

Подрезать торец 1

Точить пов-ть 7

Точить поверхность 2,3

Точить поверхность 5

Точить канавку 6

Нарезать резьбу 4 Точить поверхность 8,9

Сверлить отверстие 12 Зенкеровать отверстие 13,14

Точить фаску 10 Отрезать деталь 11

Рис.1.2

Несмотря на предложенные методы типизации, проектирование технологических процессов остается довольно сложной задачей решаемой в опред последовательности:

1.Анализ исходных данных

2.Определение типа производства

3.Определение класса, группы и типа детали. Выбор типового или группового

|

технологического |

процесса |

в |

качестве |

аналога |

для |

проект |

||

|

технологического процесса изготовления данной детали. |

|

|

|

|||||

4. |

Выбор технологии изготовления заготовки для данной детали. |

|

|

||||||

5. |

Выбор |

технологических |

баз |

для |

получения |

отдельных |

поверхносте |

||

составление плана их обработки.

6.Разработка технологического маршрута обработки

7.Разработка технологических операций

Для оценки возможности реализации и эффективности разработанног технологического процесса производятся дополнительные этапы работ:

1.Нормирование технологического процесса

2.Расчет его экономической эффективности

3. Определение требований техники безопасности

a. Основные этапы разработки технологических процессов изготовления деталей машин

1.1.1 Анализ исходных данных

Для проектирования технологических процессов необходимо наличие все информации о свойствах объекта производства, об условиях его испытания и(или) приемки. Такая информация может содержаться в чертежах, цифровых моделях.

Существенным является также информация об объеме выпуска изделий определенный период.

Естественно, что разработчик технологических процессов использует большие объемы справочно-нормативной документации, стандартов, типовые технологические процессы. В настоящее время эта документация все более представляется в вид электронных баз данных, которые используются не только человеком, но все более и более автоматизированными системами.

Предполагается, что на стадии проектирования, детали прошли анализ на технологичность и на стадии разработки технологического процесса вмешательство технолога в конструкцию изделия невозможно.

Дело в том, что при проектировании конкретного процесса обработки у технолога могут возникнуть идеи об изменении конструкции детали, которое может существенно удешевить ее обработку или повысить качество.

Такие изменения конструкции, в принципе, возможны, но требуют значительных усилий по согласованию.

Требования к технологичности конструкции зависят от объема выпускаи типа производства. Конструкции деталей машины выпускаемой в единичном производстве

и конструкции |

деталей для условий массового производства |

могут разител |

отличаться. Какую |

бы замечательную машину(например, автомобиль) |

не удалось |

построить в кустарных мастерских, испытать ее, убедиться в ее уникальных качествах, при переходе к ее массовому производству придется полностью переработать рабочие чертежи деталей.

Это связано с тем, что чертеж детали зачастую определяет технологический процесс получения заготовки для ее изготовления. Чертеж детали получаемой горячей объемной штамповкой будет предусматривать уклоны на свободных поверхностях,

перпендикулярных |

плоскости |

разъема |

штампа. Такие |

уклоны |

конструктор, |

естественно, не |

предусмотрит, |

предполагая |

получение |

детали |

фрезерованием. |

Обычно конструкция литой детали настолько специфична, что другими методами ее изготовить либо невозможно, либо чрезвычайно трудоемко.

На этом этапе производится анализ технологических возможностей изготовления продукции в данных условиях производства. В реальных условиях технологическая подготовка производства проводится:

-для вновь создаваемого производства. В этом случае, на данном этапе, определяется возможность изготовления данной продукции с использованием всего спектра технологического оборудования, имеющегося на мировом рынке;

-для конкретного производства в условиях отсутствия инвестиций в его развитие. Определяется возможность производства заданной продукции на имеющемс оборудовании и при существующем персонале;

-для конкретного производства в условиях возможных инвестиций в его развитие. Определяется рациональность применения различных, новых технологических

методов, прогрессивного оборудования, которое следует приобрести, необходимость переквалификации или привлечения дополнительной рабочей силы.

1.1.2 Определение типа производства

Для определения типа производства необходимо знать коэффициент закрепления операций, который на начальной стадии проектирования технологического процесса точно не определяется. Ориентировочно он определяется исходя из предполагаемой длительности операции и фонда времени рабочего места:

Кз = (FmКот)/(Ntшт),

где F – месячный фонд одосменной работы рабочего места, m – число рабочих смен, Кот – коэффициент, учитывающий непроизводительные простои рабочего места, N – требуемый месячный выпуск изделий, шт/мес, tшт – штучное время, час (определяется

на |

данном |

этапе |

приблизительно, по |

аналогии |

с |

похожими |

изделиями, по |

укрупненным расчетам, таблицам и т.д.). |

|

|

|

|

|||

Как уже отмечалось, тип производства должен учитываться при разработке технологического процесса, и во многом определяет его структуру, применяемое оборудование и т.д. (табл.1).

Таблица 1

Организационно – технические характеристики типов производства

Характеристики |

|

|

Тип производства |

|

|

|

|

|||||

технологических |

Массовое |

Крупно- |

|

Средне- |

|

Мелко- |

|

Единичное |

|

|||

процессов |

Кз=1 |

серийное |

|

Серийное |

|

Серийное |

|

|

||||

|

|

|

10>Кз>1 |

|

20>Кз>10 |

|

40>Кз>20 |

Кз>40 |

|

|||

Форма организа- |

Непреры- |

Непреры- |

|

Переменно |

|

Группо- |

|

Предметная |

|

|||

ции |

производст- |

вно пото- |

вно |

пото- |

|

поточная |

|

вая |

|

|

|

|

венного процес- |

чная |

чная |

|

или |

груп- |

|

|

|

|

|

||

са |

|

|

|

|

|

повая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Вид |

технологи- |

Типовые и единичные |

|

Типовые, |

|

Группо- |

|

Единичные |

|

|||

ческих |

|

|

|

|

групповые |

|

вые |

и |

|

|

||

процессов |

|

|

|

|

и |

единич- |

|

единич- |

|

|

|

|

|

|

|

|

|

|

ные |

|

|

ные |

|

|

|

Принцип |

Концентрация |

|

|

Дифферен- |

|

Концентрация |

|

|

||||

построения |

|

|

|

|

циация |

|

|

|

|

|

||

технологических |

Обработка многоместная |

или одно- |

|

Обработка |

|

|

||||||

операций |

местная |

с |

непрерывной |

|

многоместная или одно- |

|

||||||

|

|

раздельной установкой |

|

|

|

местная |

|

с одновреме- |

|

|||

|

|

|

|

|

|

|

|

|

нной установкой |

|

||

Оборудование |

Специа- |

|

Специаль- |

|

Универ- |

|

|

Универсальное, |

станки |

|

||||||

|

льное |

|

|

ное |

и |

спе- |

|

сальное |

|

|

с ЧПУ |

|

|

|

|

|

|

|

|

|

циализиро- |

|

специали- |

|

|

|

|

|

|

|

|||

|

|

|

|

ванное |

|

|

зированное |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

станки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЧПУ, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гибкие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

модули |

|

|

|

|

|

|

|

|

Оснастка |

Неразбор- |

|

Сборно-разборные |

|

|

Универ- |

Универсаль- |

|

||||||||

|

ные |

спе- |

|

приспособления, |

|

|

сально |

|

ные |

безна- |

|

|||||

|

циальные |

|

специализированные |

|

|

наладоч- |

ладочные |

|

||||||||

|

приспосо- |

|

наладочные |

|

|

|

ные |

при- |

приспосо- |

|

||||||

|

бления |

|

|

приспособления |

|

|

способ- |

бления |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

ления |

|

|

|

|

|

Метод |

Базирование |

|

без |

- |

выБазирование |

|

|

без |

- |

выБазирование |

|

|||||

обеспечения |

верки, |

работа |

на |

нас- |

|

верки |

и |

с |

выверкой, |

с выверкой, |

|

|||||

точности |

троенных |

|

|

станках, настройка по пробным |

настройка |

|

||||||||||

|

активный контроль |

|

|

деталям |

или |

комбини- |

по |

пробным |

|

|||||||

|

|

|

|

|

|

|

|

рованная |

|

|

|

проходам и |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

промерам |

|

|

1.1.3 Определение класса, группы и типа детали

Выбор типового или группового технологического процесса в качестве аналога для проектирования технологического процесса изготовления данной детали возможен при отнесении детали к определенной классификационной группе, типу.

Предполагается, что на стадии проектирования деталь классифицируется исходя из ряда ее конструктивных и технологических признаков и ее характеристики могут быть отражены в конструкторско-технологическом коде. В общем виде, такой код состоит из кода классификатора ЕСКД и технологического кода (рис.3.3).

Обозначение детали по |

Технологический код |

ЕСКД ГОСТ2.201-80 |

детали |

ХХХХ . ХХХХХХ . ХХХ ХХХХХХ . ХХХХХХХХ

Порядковый регистрационный номер Код классификационной характеристики

Код организации разработчика

Рис.3.3

Код классификационной характеристики определяет класс, подкласс, группу,

подгруппу, вид детали. Дополнительный же технологический код детали определяет ее размерные характеристики, группу материала, основной

технологический метод изготовления(например, детали изготавливаемые литьем, детали обрабатываемые резанием и т.д.), вид исходной заготовки, параметры точности

и шероховатости поверхности, виды дополнительной обработки, массу детали. Таким образом, обозначение детали будет состоять из20 знаков и сведущему человеку может рассказать о детали, как о объекте производства, очень многое (хотя , конечно, это обозначение не заменит чертеж и для проектирования технологического процесса недостаточно).

Смысл такого кодирования заключается в селекции деталей на ста предварительного анализа, определении технологических возможностей производства, подборе типовых технологических процессов.

Особенно эффективен конструкторско-технологический код при машинном анализе и применении систем автоматизированной подготовки производст, ва частности, систем автоматизированной разработки технологических процессов.

1.1.4 Выбор технологии изготовления заготовки для данной детали

Вид заготовки обычно задается чертежом детали и определяется на стадии ее

проектирования, исходя из требуемой формы( например, некоторые формы можно |

|

|||||||||

получить только литьем), требований к свойствам материала( особо |

прочные |

|

||||||||

стальные изделия можно получить только |

при |

получении |

заготовки |

го |

||||||

пластической |

обработкой, |

например, |

ковкой), |

исходя из |

размеров, экономических |

|

||||

соображений, |

требований |

к |

точности |

и |

шероховатости |

необрабатыва |

||||

поверхностей и т.д. |

|

|

|

|

|

|

|

|

||

Естественно, что на стадии проектирования участвуют специалисты технологи, |

||||||||||

определяющие технологические возможности получения той или иной заготовки. Но |

|

|||||||||

для |

многих |

деталей |

выбор |

заготовки |

может |

осуществляться |

и |

на |

||

проектирования технологического процесса, если из чертежа непосредственно не следует конкретный вид заготовки, и существует многовариантность выбора метода (прокат, литье, обработка давлением…) или разновидности метода(литье в кокиль, литье под давлением, литье по выплавляемым моделям…).

Для выбора оптимального метода изготовления заготовки производят сравнение вариантов стоимости заготовки с учетом стоимости ее черновой обработки.

Сзаг = МзЦм –МоЦо + СзарТ(1 + Сн/100),

Где Мз – масса заготовки, Цм – цена материала заготовки, в зависимости от метода ее получения, Мо - масса отходов при обработки заготовки (стружки), Цо – цена отходов,

Сзар- часовая тарифная ставка рабочих, используемых при черновой |

обработке |

заготовок, Т – время черновой обработки заготовки, Сн |

|

- цеховые накладные расходы. |

|

Естественно, чем точнее способ получения заготовки, тем меньшие припуски могут |

|

оставляться на обрабатываемых поверхностях под последующую |

обработку. А |

некоторые поверхности, при применении точного способа получения заготовки, могут и не требовать дальнейшей обработки. Тогда стоимость последующей обработки заготовки может значительно снижаться. Однако точные способы получения заготовок

могут быть значительно дороже и выигрыш от уменьшения объема обработки может не окупить удорожания стоимости заготовки.

Выбор заготовки предполагает расчет припусков на все, обрабатываемые в последующем, поверхности, определении всех размеров и точности заготовки, и разработки ее чертежа. Расчет припусков на

обрабатываемые поверхности предполагает знание последовательности обработки, которая на данной стадии разработки технологического процесса еще неизвестна. Поэтому на этой стадии припуски определяются по укрупненным нормативам, исходя из точности, характерных размеров поверхности и выбранного технологического метода получения заготовки.

Вопросы для самопроверки:

1. По каким свойствам объединяются детали при типизации технологичес процессов?

2.По какому принципу объединяются детали при организации группового метода их обработки?

3.Чем отличается комплексная деталь от деталей входящих в группу?

4.Перечислите последовательность этапов разработки технологического процесса.

5.Чем отличается класс деталей от типа деталей?

6.Какие виды технологических процессов используются в условиях массовог производства?

7.Какой вид оборудования используется в средне-серийном производстве?

8.Какой вид оснастки используется в массовом производстве7

9.Какие формы организации производственного процесса используются в условиях единичного и мелкосерийного производства?

10.Почему тип производства на стадии проектирования технологического процесса можно определить только ориентировочно?

Образец карты тестового контроля:

1.Какие детали можно объединить в группу при применении типового мето разработки технологических процессов:

а). Карданный вал, ось колеса, шпиндель станка б). Маховик, крышка двигателя, шпиндель станка

в). Коленчатый вал двигателя, поршень, рукоятка переключения скоростей.

2.Кто определяет метод изготовления заготовки детали машины: а). Конструктор б). Технолог

в). Конструктор и технолог совместно

3.В каком типе производства применяется работа на настроенных станках автоматический контроль в процессе обработки:

а). Массовом и крупносерийном б). Единичном и серийном в). Крупносерийном

4. В каком типе производства целесообразно применять заготовки полученны горячей объемной штамповкой:

а). Серийном, массовом б). Единичном, серийном

в). Во всех типах производства

5. В каком типе производства целесообразно применять заготовки полученны литьем:

а). Серийном, массовом б). Единичном, серийном

в). Не зависит от типа производства, а зависит от формы заготовки

2. Технология сборки

Сборочные работы, в зависимости от типа производства, составляют от 20 до 40%

общей |

трудоемкости |

изготовления |

машины. Эти |

работы |

обычно |

требуют |

значительных затрат физического труда слесарей сборщиков. Если в |

условиях |

|||||

массового |

производства, |

например, автомобилей широко применяются |

средства |

|||

автоматизации и мехагн изации сборочных процессов, то в индивидуальном и мелкосерийном производстве, особенно при создании уникальной техник, экспериментальных экземпляров новых машин проблемы автоматизации сборочных работ практически не решены.

В зависимости от типа производства и вида изделия сборка может быть организована различным способом.

При массовом производстве наиболее эффективной является подвижная поточная сборка, при которой изделие перемещается по специализированным рабочим местам, где выполняются простейшие сборочные операции. Такие места могут быть оснащены специальными средствами механизации или быть полностью автоматизированы. (При такой форме организации сборки выпускают изделия бытовой техники, компьютеры, боеприпасы…). Такую форму организации сборки предложил Генри Фо, рдешая

задачу массового выпуска автомобилей. При сборке автомобиля количество сборочных операций довольно велико, поэтому длина такого конвейера составляет сотни метров, а с учетом конвейеров сборки отдельных узлов автомобиля– многие

километры. Конечно, внутри |

|

производственных |

зданий |

|

такие |

конвей |

||

располагается во много рядов и на нескольких уровнях по высоте. В |

то же |

время |

||||||

продолжительность элементарных сборочных операций при |

сборке |

автомобил |

||||||

составляет не более нескольких минут, что позволяет обеспечить малый такт выпуска |

||||||||

изделия. |

(обычно |

с конвейера, менее чем через |

минуту, сходит |

собранный |

||||

автомобиль). |

|

|

|

|

|

|

|

|

При производстве крупногабаритных изделий(электрогенераторов, турбин, |

||||||||

самолетов, судов, |

станков…) применяют поточную стационарную |

сборку. В |

этом |

|||||

случае |

изделия, |

находящиеся |

в |

различных стадиях |

сборки, |

располагаются |

||

неподвижно, на специальных стапелях, а специализированные рабочие места (бригады рабочих с соответствующим оборудованием) перемещаются от изделия к изделию, производя соответствующие сборочные операции.

В условиях единичного и мелкосерийного производства такие виды сборки экономически неоправданы и сборка обычно выполняется высококвалифицированных специалистов, производящих все действия по сборке, регулировке и требуемым испытаниям. При этом трудоемкость сборки продолжительность существенно выше. Так постройка подводной лодки п индивидуальному проекту может занимать до нескольких лет. Во время же второй мировой войны поточная сборка подводных лодок позволяла Германии выпускать

одну подводную лодку в день, в США же производилось в день до нескольких судов |

|

|

водоизмещением 10000т. |

|

|

Сборка заключается в соединении сопрягаемых сборочных единиц и деталей |

|

|

путем приведения в соприкосновение основных баз– сопрягаемых поверхностей. |

|

|

Такие поверхности определяют положение деталей относительно |

друг, |

др |

выполняются с наибольшей точностью и определяют во многом качество машины. |

|

|

Так суппорт токарного станка устанавливается на направляющих |

поверхностя |

|

станины и может перемещаться по ним в одном направлении. От точности этих |

|

|

поверхностей станины будет зависеть точность(прямолинейность) перемещения |

|

|

суппорта – одна из важнейших характеристик качества станка. |

|

|

Впроцессе сборки детали соединяется неподвижно или подвижно относительно друг друга. Такие соединения могут быть разъемными, когда соединение можно разобрать, например, для замены детали, узла (соединения по подвижным и переходным посадкам, резьбовые) и неразъемными, когда разборка невозможна без разрушения какого либо элемента (заклепочные, сварные, клеевые…).

Впроцессе сборки требуется производить ряд специфических операций, которые

требуют |

затрат |

энергии |

и |

имеют |

определенную |

временную |

протяжен, |

||||

уменьшение которой, также как и при обработке деталей, |

наталкивается на |

||||||||||

физические ограничение. |

|

|

|

|

|

|

|

|

|||

Конечно время завертывания винта можно уменьшить, повысив скорость вращения |

|||||||||||

специального |

|

инструмента, |

но |

возникающие |

динамические |

нагрузки, при |

|||||

определенной |

скорости, приведут |

к |

разрушению |

либо |

|

, винталибо |

|

резьбы. |

|||

Автомобилистам |

|

известно, что время завинчивания |

винта |

для крепления колеса |

|||||||

вручную доходит до 1 минуты, с применением же специального механизированного инструмента на автомобильном заводе время завинчивания всех четырех винтов не превышает 1 секунды, т.е. уменьшено до предела.

Время же реализации таких соединений как сварное, клеевое определяются особенностями протекания теплофизических, металлургических, химических процессов.

Сложность современных машин (количество деталей самолета, судна может достигать нескольких миллионов) определяла бы очень большую продолжительность процесса последовательной сборки деталь за деталью.

Поэтому сборку ведут параллельно во времени собирая узлы изделия, группы деталей, которые монтируют на базовую деталь(или узел). Так собранная турбина

устанавливается |

в |

корпус |

корабля, причем |

одновременнов |

корпус |

могут |

монтироваться и управляющая аппаратура, вооружение (пушки, ракетные установки и |

|

|||||

т.д.). В корпус |

самолета(планер) устанавливается |

собранный двигатель, который |

|

|||

обычно и производится даже на другом предприятии. |

|

|

|

|||

Узел машины это сборочная единица, которая имеет самостоятельные функции, |

|

|||||

которые могут быть испытаны вне машины. Например, топливный насос, масляный |

|

|||||

фильтр и т.д. В соответствии с этим узлы могут быть унифицированы, производиться |

|

|||||

самостоятельно |

и |

применяться |

в различных |

машинах. Сборочные |

единицы, |

|

называемые группами, обычно самостоятельных функций не имеют и выделяются из общей сборки по принципу удобства соединения деталей в группу в отдельно процессе, с целью сокращения общего времени сборки машины.

Для построения технологического процесса сборки технологами производится анализ конструкции машины для выявления составляющих ее, деталейузлов, возможности вычленения групп деталей сборка которых возможна отдельно. Конечно, при проектировании машины конструктор должен уделять внимание технологичности машины, возможности сборки ее в параллельных во времени процессах. Если машина

спроектирована неправильно, то никакие усилия технолога по оптимизац технологии ее изготовления не приведут к положительным результатам.

Поэтому конструктор при проектировании машины должен руководствоваться определенными стандартными правилами.

Так требования к составу сборочной единицы предполагают:

-расчленеие ее на рационалтьное число частей с учетом принципа агрегатирования;

-виды используемых соединений деталей и узлов должны позволять автоматизацию или механизацию сборочных работ;

-сборка изделия не должна предполагать применения сложного технологического оснащения;

- конструкция сборочной единицы должна предусматривать базовую |

составную |

|||

часть, которая является основой для расположения других составных частей; , и |

||||

т.д. |

|

|

|

|

Среди |

многих |

требований, обеспечивающих |

технологичность |

машины, |

наибольшее значение имеет требование взаимозаменяемости всех ее узлов и деталей. Принцип взаимозаменяемости, закладываемый при проектировании искусственных объектов, не используется природой. Как известно, каждый природный организм

уникален |

и приходится предпринимать |

специальные усилия в случае замены |

отдельных |

частей живых организмов. На |

первом этапе развития машинного |

производства, вплоть до начала20-го века многие машины создавались в процессе пригонки отдельных деталей друг к другу. Например, размеры шеек вала задавались в виде номинальных. Без регламентации допуска на изготовление, а размер подшипниковой втулки задавался с требованием выполнить его по полученной шейке вала с определенным зазором. В этих условиях изготовить подшипниковую втулку можно было только после изготовления вала. Это увеличивало цикл изготовления машины и не позволяло производить ее ремонт с использованием запасных частей. Хотя принцип взаимозаменяемости был известен со средних ,векови даже был внедрен при производстве огнестрельного оружия еще по указу Петра1, появление первых стандартов и его широкое применение относится именно к началу 20-го века.

Несмотря на кажущуюся эффективность взаимозаменяемости применение этого принципа имеет ряд ограничений, так как в ряде случаев значительно удорожает изготовление машины. Это связано с тем, что качество функционирования отдельных узлов и машины в целом зависит отклонений замыкающих звеньев, которые определяются допускаемыми отклонениями всех входящих в размерную цепь звеньев

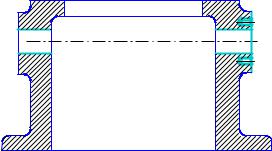

(рис.1.).

Çð |

|

Äð |

|

Äêâ |

Äêí |

Рис.1 Так в роликовом подшипнике качения должен быть зазор Зр между роликами1 и

кольцами 2 и 3, что обеспечивает свободу движения подшипника. В то же время большая величина этого зазора резко снижает качество подшипника, так как приводит к «болтанке» установленного в нем вала, значительным динамическим нагрузкам (ударам), нарушает точность кинематических связей деталей, установленных на валу с другими деталями машины. Но этот зазор возникает в процессе сборки подшипника и зависит от точности изготовления его деталей, причем максимальная и минимальная,

возможная величина этого зазора равны: |

|

|

|

||

Зр макс = |

(Дкн макс – Дкв мин – Др мин)/2 |

|

|

||

Зр мин = |

(Дкн мин - Дкв макс – Др макс)/2 |

|

|

||

Для повышения качества подшипников колебания зазора стремяться свести к |

|||||

минимуму, но это требует чрезвычайно точного выполнения всех его деталей, что |

|||||

привело бы к значительному(на порядки) его удорожанию. Поэтому, даже в этом |

|||||

простейшем |

случае, от |

принципа |

полной |

взаимозаменяемости |

приходит |

отказываться и применять так называемую селективную(с использованием отбора) сборку. В этом случае допуски на изготовление отдельных деталей можно расширить, но потом, перед сборкой детали сортируют на отдельные группы, подбирая в этих группах истинные размеры так, чтобы при сборке получить минимальные колебания зазоров в подшипниках. Естественно, что часть (по теории вероятности очень малая)

деталей не найдет себе применения, но эти потери с лихвой окупятся за счет снижения точности обработки отдельных элементов.

В реальных машинах размерные цепи могут состоять из десятков взаимосвязанных размеров и полная взаимозаменяемость, часто не только экономически не оправдана, а даже невозможна. Поэтому, на практике, при сборке машин применяют не только метод подбора, но и метод пригонки, когда отдельные элементы обрабатывают«по месту» с учетом требуемых размеров замыкающего звена.

Методы достижения точности замыкающих размеров размерных и кинематических цепей при сборке машин в соответствии со стандартами подразделяются:

-метод полной взаимозаменяемости, основанный на расчете размеров замыкающего звена по максимальным и минимальным допустимым размерам составляющих размерную цепь звеньев(метод макимум минимум). Этот м етод обеспечивает полную взаимозаменяемость, но требует довольно точного выполнения размеров составляющих звеньев (деталей) и применим в массовом и крупносерийном производстве, когда число размеров, входящих в размерную цепь невелико.

-При методе неполной взаимозаменяемосьти допуски на размеры составляющих

звеньев расширяют (чтобы удешевить производство деталей), По теории вероятностей отклонения размеров составляющих звеньев(реальных деталей) на

практике при сборке могут компенсировать друг друга(детали с отклонениями в большую сторону с деталями имеющими отклонения в меньшую сторону. Кроме того, размеры с отклонениями близкими к центру поля допуска встречаютс значительно чаще, чем с крайними предельными отклонениями. Такой принцип обеспечения взаимозаменяемости рационально применять в серийном и массовом

|

производстве, при сложных многозвенных размерных цепях. |

|

|

|

|||||||

- |

Метод |

групповой |

взаимозаменяемости |

применяют |

при создании соединени |

||||||

|

высокой точности, когда полная взаимозаменяемость либо недостижима, либо |

||||||||||

|

связана с чрезвычайно большими затратами. В этом случае детали изготавливают |

||||||||||

|

по расширенным допускам, а потом сортируют на группы(например, при |

||||||||||

|

производстве подшипников качения). Такая сборка целесообразна в массовом и |

||||||||||

|

крупносерийном производстве. |

|

|

|

|

|

|

|

|||

- |

Сборка |

методом |

пригонки |

трудоемка |

и |

применяется |

в |

единичном |

|||

|

мелкосерийном |

производстве. Метод |

регулирования |

снижает |

|

трудоемкость |

|||||

|

пригонки и требует применения в конструкции специальных |

регулирующи |

|||||||||

|

устройств, которые могут несколько усложнять конструкцию машины. |

|

|

||||||||

Машина, состоящая из множества деталей, которые группируются в узлы, подузлы, группы деталей может быть собрана множеством способов, плоть до последовательной сборки «деталь за деталью».

Выбор же оптимального технологического процесса является сложной задачей, для решения которой приходится применять многие математические методы(линейное и нелинейное программирование, теорию массового обслуживания и .т)..д Причем оптимизация технологии сборки требует построения целевой функции в качестве

которой |

может |

использоваться |

минимальная |

себестоимость |

, издврелиямя |

|

производства изделия или различные комбинации этих функций. |

|

|

||||

При построении технологического процесса сборки машины используется ряд |

||||||

практических правил, суммирующих накопленный производственный опыт. Общая |

||||||

сборка |

машины |

начинается с |

установки базирующей |

детали |

или базирую |

|

сборочной единицы машины, роль которой обычно выполняет корпусная деталь. Это может быть рама, станина, корпус, основание и т.д.

Базирующую деталь устанавливают или закрепляют в удобном для сборки положении. Иногда эту деталь закрепляют в специальном приспособлении, которое либо увеличивает жесткость детали, либо позволяет ее поворачивать или перемещать требуемым при сборке способом.

При поточной подвижной сборки это приспособление, зачастую, перемещается вместе с изделием до завершения процесса сборки. Иногда же оно позволяет закреплять изделие до окончания процесса сборки и перемещать собранное изделие в рабочую среду (судостроительный стапель).

При сборке отдельных узлов также выявляется базовая деталь, которую принимают за основу при сборке узла.

При разработке процесса сборки необходимо учитывать доступность места сборки, поэтому, в первую очередь, устанавливают узлы и детали, минимально затрудняющие установку последующих узлов и деталей. При этом необходимо учитывать возможность размещения монтажного инструмента.

Следует подчеркнуть, что несмотря на широкие возможности комбинаторики в выборе технологического процесса сборки машины, возможности качественной, производительной сборки закладываются на стадии проектирования конструктором.

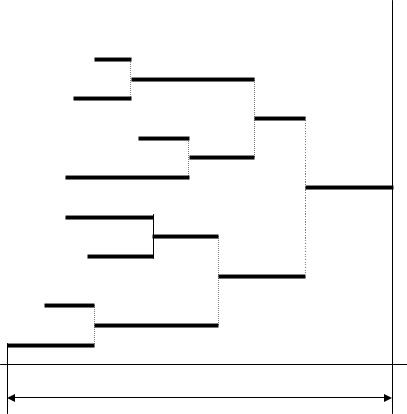

Разработанную последовательность сборки машины изображают в вид графической схемы сборки(рис.2). На схему общей сборки наносятся условные обозначения деталей и сборочных единиц, поступающих на общую сборку. Схема наглядно показывает в какой последовательности на базовую деталь устанавливаются узлы и детали. Нарушение последовательности, предусмотренной этой схемой недопустимо.

Çîíà |

|

|

|

|

Деталей |

|

003 |

|

|

|

|

007 |

018 |

001 |

|

|

004 |

012 |

005 |

|

|

|

||

|

|

008 |

011 |

|

Групп |

|

01.002 |

|

|

|

|

|

|

|

Узлов |

Корпус |

00.01.01 |

|

00.02.02 |

|

|

|

||

Машины |

|

|

|

Машина |

|

|

|

|

Рис.2.1

Кажется очевидным, что разборку машины можно произвести в обратном порядке, однако в процессе сборки могут применяться неразъемные соединения. Целью же разборки может быть дефектация машины после испытаний, упаковка для отправки заказчику, в тех случаях, когда разобранная машина более транспортабельна, ремонт. Поэтому для разборки машины составляются специальные схемы, соответствующие целям разборки.

Такое схематическое представление технологического процесса сборки отличается

наглядностью ,и зная продолжительность |

и стоимость |

выполнения отдельных |

операций сборки, можно легко оценить время сборки машины и стоимость процесса. |

||

При определении времени выполнения отдельных операций сборки, производимых |

||

с применением ручного труда, используются |

статистические |

экспериментальные |

оценки. При этом , конечно, определение норм времени должно производиться с учетом средних возможностей слесарей сборщиков.

|

Трудоемкость процессов сборки обуславливает разработку средств ее механизации |

||||||||

и |

автоматизации. |

В |

настоящее |

время, особенно |

в |

условиях |

массового |

||

крупносерийного |

производства |

широко |

применяются |

промышленные |

, робо |

||||

позволяющие в |

ряде |

случаев |

полностью |

освободить |

человека |

от |

выполн |

||

сборочных |

операций. |

Возможности |

промышленных |

роботов, хотя |

и |

|||

совершенствуются с каждым годом, но до настоящего времени значительно уступают |

||||||||

возможностям человека. Поэтому изделия для автоматической сборки, зачастую, |

||||||||

проектируют, |

учитывая |

достигнутые |

возможности |

автоматизации |

сборочны |

|||

процессов. Так, многие резьбовые соединения оказалось целесообразным переводить |

||||||||

на сварные, |

клеевые, |

заклепочные, |

которые значительно проще выполняются |

|||||

автоматами. |

В то |

же |

время |

ремонтопригодность |

таких |

изделий |

значител |

|

снижается. |

|

|

|

|

|

|

|

|

Многие знают, что в настоящее время при ремонте бытовой техники, оказывается рациональным заменять целые агрегаты, ремонт которых либо невозможен, либо экономически неоправдан.

Высокий уровень автоматизации сборочных операций достигнут в настоящее время только в условиях массового и крупносерийного производства, хотя требования рынка определяют необходимость выпуска изделий максимально удовлетворяющих индивидуальным требованиям потребителя. Так известно, что обладание людьми одинаковыми вещами, вызывает чувство некоторого дискомфорта. Производство же отличающихся друг от друга вещей в условиях поточного производства существенно

усложняет |

технологические |

задачи. Первые |

попытки, решить |

эту |

проблему, |

|||

предприняты на заводах, производящих автомобили Мерседес. В настоящее время их |

||||||||

собирают в условиях максимально автоматизированной |

поточной , сбпорки |

|||||||

индивидуальным заказам, когда входящие в сборку узлы могут варьироваться исходя |

||||||||

из требований заказчика. Так определенный кузов может оснащаться теми или иными |

||||||||

сидениями, |

радиоэлектронным |

оборудованием |

и . Это.д |

требует |

решения |

|||

сложнейших |

задач |

логистики, которое |

стало |

возможным |

при |

применени |

||

современных средств вычислительной техники.

Вопросы для самопроверки:

1.Виды организационных форм процессов сборки машин.

2.На какие элементы может разделяться конструкция в процессе ее изготовления?

3.Какие виды соединений применяются при сборке машин?

4.В каком типе производства рационально применять поточную стационарную сборку?

5. Какие методы |

достижения |

точности |

замыкающих |

размеров |

размерных |

кинематических цепей Вы знаете? |

|

|

|

|

|

6.В каких случаях не рационально использовать метод полной взаимозаменяемости?

7.Перечислите методы снижения трудоемкости процессов сборки машин.

Образец карты тестового контроля:

1.Какие технологии применяются при сборке машин? а). Свинчивание, склеивание, сварка.

б). Сверление, долбление, притирка.

в). Пригонка, опиливание, шабрение, распиливание.

2.В каких случаях производят сборку с пригонкой деталей друг по другу? А). При изготовлении особо точных машин и приборов.

Б) При изготовлении крупногабаритных конструкций. В) При изготовлении оптических приборов.

3. Основы автоматизации машиностроительного производства

Цели автоматизации:

Социальные - высвободить человека от тяжелого, физического, не творческого труда, от труда разрушительно влияющего на здоровье. Следует

отметить, что список профессий, признанных вредными для здоровья, постоянно расширяется. Например, новые современные методы обработки, такие как электронно-лучевая, ионная, плазменная, лазерная связаны с вредными для здоровья излучениями.

Экономические - увеличение производительности и, как следствие, снижение себестоимости. Ускорение выпуска новой продукции, повышении ее качества и получения преимуществ на рынке.

Автомат - устройство выполняющее по заданной программе без участия человек все действия в процессах получения, преобразования, передачи и использования материалов, энергии и информации.

Автоматизация - применение технических средств, экономико-математических методов и систем управления, освобождающих человека от непосредственного участия в процессах получения, преобразования, передачи и использования материалов, энергии и информации.

3.1.Механические автоматы - машины, в которых все действия, в том числе по управлению, выполняются за счет механической энергии движения частей.

Механические автоматы известны много столетий, примером их являются механические часы, различные механические музыкальные устройства ( шарманка, музыкальные шкатулки,...). Развертывание

массового производства товаров потребления в период первой промышленн революции впервые поставило вопрос о применении технологических механических автоматов, первыми из которых стали прядильные и ткацкие станки. Их применение позволило резко повысить производительность труда при производстве тканей.

Естественно, этот опыт пригодился, когда потребовалось производить машины в массовом количестве. Первым предметом потребления, требующим огромных затрат труда, но выпускаемым в массовом

количестве, явился автомобиль.

Надо отметить, что заслуга Генри Форда не только в разработке конструкций

автомобиля, в чем он не был первым, а именно в обосновании его массового применения. До него автомобиль рассматривался не более как забавная игрушка.

При производстве автомобиля применяются тысячи разнообразных процессов обработки, поэтому задача автоматизации значительно расширилась и усложнилась. Однако уже на заводах Форда применялись первые обрабатывающие токарные автоматы.

(Высокую производительность при массовом выпуске автомобиля обеспечивали за счет применения, также предложенной Фордом, поточной сборки.)

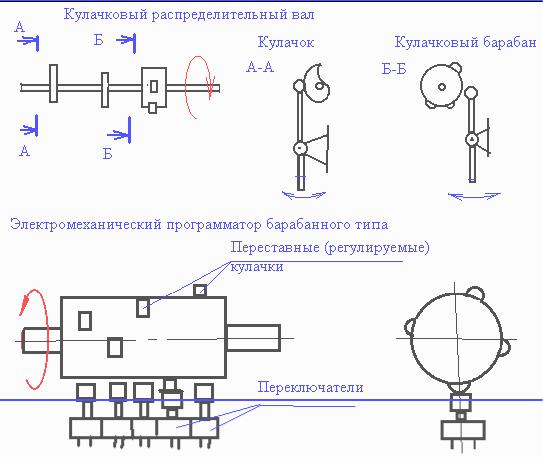

Механический автомат (любой) имеет определенную структуру и состоит: силовой привод – программатор - передаточные механизмы - инструмент

В настоящее время в качестве силовогопривода используется в основном электропривод ( ранее - энергия ветра, воды, пара,...).

Современное развитие электропривода позволяет получать компактные преобразователи

электрической энергии в механическую, |

легко дозировать энергию, регулировать |

|||

параметры движения (скорость). |

|

|

|

|

К недостаткам электропривода |

следует отнестипростоту |

получения |

только |

|

вращательного движения, хотя для |

технологических целей требуется широкий |

спектр |

||

видов движения инструмента относительно обрабатываемой заготовки.

В качестве инструмента используются режущий инструмент, инструмент для обработки

давлением, и другие типы инструмента как, например, в вязальной машине (специальные

иглы).

Разнообразие движений инструмента в различных технологических автоматах требует применения специальных механизмов для преобразования вращательного движения

силового привода в возвратно-поступательное, возвратно-вращательное, поступательное и другие виды механического движения. Известны тысячи видов таких механизмов, однако

широкое применение в механических автоматах нашли только некоторые из них:

кулисный механизм, кривошипный, кулачковый, мальтийский, храповой и др.

Для преобразования параметров движения используются также гид-равлический и

пневматические приводы, позволяющие получать поступательное движение с плавно

регулируемыми параметрами.

Но воздействие на обьект производства |

инструмент должен производить в строго |

||||

заданной |

последовательности. Для |

этого |

служит |

механический |

программат, |

определяющий время работы того или иного механизма, а иногда и характер его движения.

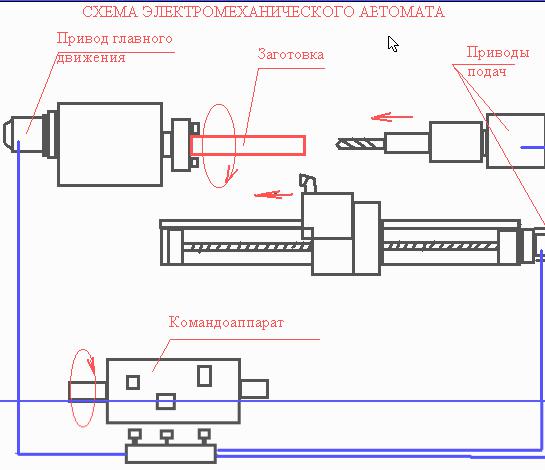

Электромеханические автоматы - отличаются от механических тем, что управление осуществляется последовательно-параллельным распределением электрических сигналов. Преимущество их определяется тем, что электроэнергию значительно проще передавать в заданную

точку пространства, чем механическую энергию, устройства переключения могут быть

более компактные. Однако каждый исполнительный механизм при этом получает отдельный электропривод, что может существенно удорожать конструкцию.

Как это не парадоксально, механический технологический автомат, освободив человека |

|

|||||||

от рутинного труда, оставил ему наиболее не творческую работу по загрузке. Сложность |

|

|||||||

алгоритмизации |

этой |

работы значительно |

сдерживала применение |

механически |

||||

автоматов в технологии. |

|

|

|

|

|

|

|

|

Для решения этой проблемы были предложены многие оригинальные |

|

|

|

|||||

решения: |

|

|

|

|

|

|

|

|

- применение групповой заготовки (пруток, лента). |

|

|

|

|

||||

-автоматизированные загрузочные устройства различного вида - |

|

|

|

|||||

бункера, позволяющие ориентировать и подавать на обработку изделия. |

|

|

||||||

Применение технологических автоматов, выполняющих отдельную |

|

|

|

|||||

технологическую |

операцию |

оказывается |

не |

выгодным, если не автоматизируются |

||||

остальные операции. Поэтому МА обычно объединяют в автоматические линии, состоящие |

|

|||||||

из отдельных механических автоматов, связанных автоматическими системами передачи |

||||||||

заготовок. |

|

|

|

|

|

|

|

|

АЛ - это |

совокупность |

технологического |

оборудования, |

установленного |

в |

|||

последовательности |

технологического |

процесса, соединенного |

автоматическими |

|||||

транспортными и загрузочно-разгрузочными |

|

|

|

|

|

|||

устройствами и одной общей системой управления. |

|

|

|

|

||||

Автоматические |

линии |

такого |

типа создаются |

для производства |

конкретных |

видов |

||

продукции и их конструкция (траектория движения инструмента, параметры этих движений,

держатели инструмента и заготовок) соответствуют технологии и конструкции данного конкретного изделия.

При изменении характера выпускаемой продукции обычно необходимо построение новой

линии. |

Так как |

капитальные |

затраты при этом очень высоки, то |

такие автоматические |

||

линии |

применяются только |

для выпуска |

изделий |

массового |

применения(подшипники |

|

качения, сигареты, бутылки, продукты питания и т.д.). |

|

|

||||

Теоретически |

производительность АЛ |

может |

быть беспредельна, но ограничения |

|||

динамики движения механизмов не позволяют ее сделать сколь угодно большой. Кроме

того, существуют ограничения и самих технологических процессов. Так резец не может сколь угодно быстро двигаться относительно заготовки.

Наибольшую производительность, там, где нет существенных ограничений самого метода обработки, обеспечивают роторные линии, в которых транспортное непрерывное

движение заготовки совмещено с ее обработкой.

Контрольные вопросы:

1.Что определяет время обработки изделия на механическом автомате?

2.Почему автоматические линии из механических автоматов нашли применение только при массовом выпуске изделий?

3.Какую функцию в механическом автомате выполняют передаточные механизмы?

4.Какую функцию в механическом автомате выполняет распределительный вал? 5.Какими факторами ограничена производительность автоматической линии, состоящей

из механических автоматов?

6.Почему роторные автоматические линии обеспечивают значительно большую производительность изготовления?

3.2Станки с цикловым и числовым программным управлением

Внастоящее время до75% машиностроительной продукции выпускается в условиях мелкосерийного и индивидуального производства.

Это различное технологическое оборудование, изделия авиастроения, судостроения, космическая техника и т.д. Для мелкосерийного производства большое

значение имеет скорость переналадки оборудования, возможности (технологические)такой

переналадки. Первый станок, позволяющий изменять последовательность и характер действий при смене управляющей программы, был изготовлен в 1949 году.

Развитие базы вычислительной техники позволило создать (1958г) реально действующий станок 1К62ПУ. Это была модернизация универсального токарного станка, в

котором ручные органы управления были заменены на силовые следящие приводы.

К настоящему времени конструктивная схема станка сЧПУ, элементная база претерпели существенные изменения.

Система ЧПУ - это совокупность взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих управление станком.

Ктехническим средствам относятся: приводы главного движения, приводы подач, приводы механизмов смены инструмента изаготовок, элементы электроавтоматики, датчики обратной связи,...

Кпрограммным средствам относятся: управляющие программы,

вычислительные устройства, устройства, формирующие управляющие сигналы для исполнительных механизмов.

Применение станков с ЧПУ целесообразно:

1.При изготовлении деталей малыми партиями, когда отсутствует оснастка для обработки на других станках и изготавливать ее нецелесообразно.

2.При обработке сложных крупногабаритных деталей.

3.При обработке деталей, имеющих незначительные конструктивные отличия (можно у станка производить корректировку программы).

4.Во вредных производствах.

По особенностям управления системы ЧПУ делятся: 1. Устройства с постоянной структурой (NC).

Они создаются для конкретного станка и имеют систему команд, связанную только с конкретным типом оборудования (в настоящее время практически не применяются) (сист.2ТП, Н22,Н33).

2.Устройства с программной реализацией специфики работы оборудования (CNC). Они едины по структуре, более универсальны, а специфика станка записывается в

ППЗУ. |

|

|

|

3.Устройства для управления группой станков от ЭВМ, находящихся |

|

||

в иерархической связи (DNC). |

|

|

|

4.Устройства, предполагающие |

программирование |

непосредственно у станка |

и |

управление его работой с терминала. (HNC) |

|

|

|

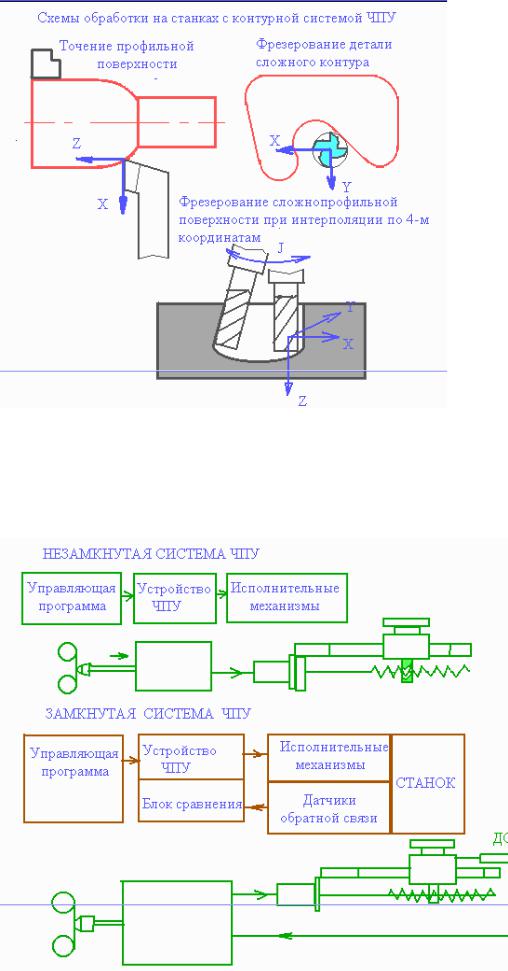

По способу задания движения рабочих органов оборудование ЧПУ |

|

||

бывает: ПОЗИЦИОННЫМ, |

КОНТУРНЫМ, |

КОМБИНИРОВАННЫМ |

и |

АДАПТИВНЫМ.

При позиционном программируется только конечное положение рабочих органов системы, а траектория их перемещения непрограммируется и обеспечивается конструкцией системы. Скорость же перемещения обычно максимально возможная, по конструктивным ограничениям, или задается постоянной.

Такое управление называют прямоугольным ,и несмотря на его простоту, оно имеет достаточно широкое распространение.

Контурное управление позволяет программировать перемещение по нескольким

координатам, при функциональной связи этих координат между собой. Увязка перемещения по различным координатам позволяет программировать перемещени

инструмента по определенной траектории, требуемой технологической задачей.

Для управления станками в серийном производстве применяют цикловое управление,

имеющее много общего с прямоугольнымЧПУ, но отличающееся тем, что величина

перемещения рабочих органов задается настройкой путевых выключателей, упоров, барабанов и т.д.

Такие системы требуют большего времени на настройку при переходе на выпуск нового

изделия и их применение оправдано в серийном производстве. Различают замкнутые и незамкнутые системы ЧПУ

Незамкнутые системы применяются в простейших станках, имеют

большие погрешности перемещения рабочих органов (за счет люфтов,

накопления ошибок).

Управляющие программы для станков с ЧПУ

Информация о порядке обработки изделия на станке вводится по кадрам. КАДР - это часть управляющей программы, вводимая и обрабатываемая как единое целое и

содержащая не менее одной команды.

В каждом кадре записывается только тачасть программы, которая изменяется по отношению к предыдущему кадру.

Кадр состоит из слов, определяющих назначение следующих за ними данных.

Например:

N3 - порядковый номер кадра

G02 - подготовительная функция

(G01 - перемещение по прямой к точке

G02,G03 - круговая интерполяция по часовой или против)

X- Координаты конеченой точки перемещения по осям,

Y- ( например, X+037540 (375,4мм)

Z-

I - координаты центра дуги при круговой интерполяции

J-

K-

F4 - код подачи (например, F0060 (60мм/мин)) S2 - код частоты вращения шпинделя

T2 - номер инструмента

M2 - вспомогательная функция (смена инструмента, смена стола, включение охлаждения, зажим заготовки ...).

L3 -ввод и отмена коррекции геометрической информации.

LF - конец кадра.

Чтобы составить программу перемещения рабочих органов станка надо связать с ним определенную систему координат. Ось Z выбирается параллельно оси главного шпинделя станка, ось X всегда горизонтальна. При составлении программы пользуются понятием нулевой, исходной и фиксированной точки .

Подготовка управляющей программы включает:

1.Анализ чертежа детали и выбор заготовки.

2.Выбор станка по его технологическим возможностям(размеры, возможности

интерполяции , количество инструментов и т.д.).

3.Разработка технологического процесса изготовления детали, выбор режущего инструмента и режимов резания.

4.Выбор системы координат детали и исходной точки для инструмента. 5.Выбор способа крепления заготовки на станке.

6.Простановка опорных точек, построение и расчет перемещения инструмента.

7.Кодирование информации

8.Запись программы на программоноситель, ее редактирование и отладка.

Применение станков с ЧПУ значительно обострило проблему использования человека в

производственных условиях. Выполнение всех действий по изготовлению детали станком в автоматическом режиме

оставило человеку наиболее тяжелую и не творческую работу установкепо и снятию заготовок. Поэтому, одновременно с развитием станочных систем с ЧПУ, велись работы по созданию систем способных заменить человека при выполнении специфических действий, требующих применения "РУЧНОГО" труда.

Фрезерный станок и многооперационный станок (обрабатывающий центр) с числовым программным управлением

3.3 Промышленные роботы

Промышленный робот (ПР) это механический манипулятор с прог-

раммным управлением.

Манипулятор - механическое устройство, имитирующее или заменяющее действия человеческих рук на обьект производства.

Промышленные роботы подразделяются на технологические (изме-

няющие свойства обьекта) и транспортные.

Технологический робот производит сварку, транспортный робот перемещает заготовки в

зону обработки.

По грузоподьемности подразделяются на: Масса обьекта

сверхлегкие |

до 1 кг |

легкие |

1 - 10 кг |

средние |

10 -100 кг |

тяжелые |

1001000 кг |

сверхтяжелые более 1000 кг

Сверхлегкие роботы собирают прибор, тяжелый робот перемещает крупногабаритные заготовки.

ПР подразделяются также по количеству степеней свободы рабочего органа, по системе ЧПУ (замкнутая и незамкнутая, контурная и

позиционная, CNC, DNC, HNC).

Зона обслуживания транспортного робота и траектория перемещения заготовки

Внастоящее время широкое распространение получили транспортные роботы, осуществляющие загрузку технологического оборудование, доставку заготовок со склада и транспортировку деталей на склад. При производстве штамповочных операций транспортные роботы осуществляют подачу заготовок на штамп и снятие их.

Широкое применение получили роботы производящие сварку кузовов автомобилей, их окраску. Роботы применяются при сборке радиоэлектронной аппаратуры, часов и др. приборов.

Всовокупности с технологическим оборудованием с системами ЧПУ промышленные роботы образуют базу для комплексной автоматизации производства.

Роботы сваривают кузова легковых автомобилей и устанавливают деревянные панели на станок для обработки (примеры применения роботов)

Контрольные вопросы:

1.Какие системы ЧПУ позволяют обрабатывать сферические поверхности на токарных станках?

2.Какие системы ЧПУ целесообразно применять на сверлильных станках?

3.По скольки координатам возможна интерполяция при обработке заготовок на токарных станках? - на фрезерных станках?

4.Чем отличаются системы циклового программного управления от

систем ЧПУ?

5.Какие функции выполняют промышленные роботы?

Образец вопросов карты тестового контроля.

1.На каких операциях целесообразно применение систем ЧПУ с контурным управлением?

А). При точении ступенчатых валиков.

Б) . При фрезеровании поверхностей двойной кривизны. В). При обработке отверстий в печатных платах.

2.Какие виды роботов применяются при окраске сложнопрофильных деталей? А). Технологические с контурным управлением.

Б). Крупногабаритные с позиционным управлением. В). Транспортные с контурным управлением.

4.Организация промышленного производства

Организация производственного процесса

4.1 . Производственный процесс и его структура

Производственный процесс представляет собой совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции (ГОСТ 14.005-83).

Технологический |

процесс (ГОСТ |

3.1109-82) является |

частью |

||||

производственного процесса, содержащей целенаправленные действия |

|||||||

по изменению и (или) определению состояния предмета. |

|

|

|||||

Законченная часть техпроцесса , выполняемая на одном рабочем |

|||||||

месте, называется технологической операцией. |

|

|

|||||

Производственный |

процесс |

состоит |

из |

трудов |

|||

автоматических процессов, а также естественных процессов, не |

|||||||

требующих |

, как |

правило, затрат |

труда (например, |

время на |

|||

охлаждение отливок, старение заготовок). |

|

|

|

||||

Имеющая |

на |

практике |

классификация |

производственн |

|||

процессов, |

позволяет |

построить |

код |

производственного |

процесса. |

||

Макет этого кода представлен на рис. 2.1.

Номер производственного процесса

Признак цеха

Признак характера объекта производства

Признак степени автоматизации производственного процесса

Признак характера выполняемых технологических операций

Признак назначения производственного процесса

Рис. 2.1. Макет кода производственного процесса

Описание макета кода производственных процессов Признак назначения производственных процессов занимает один

первый разряд кода и имеет следующие значения: 1 – основные производственные процессы

2– вспомогательные производственные процессы

3 – обслуживающие производственные процессы

Основные |

производственные |

|

процесуществляютсы |

|||||

непосредственное |

изменение |

формы |

или |

состояния |

матер |

|||

продукции, |

являющейся |

в |

соответствии |

со |

специализа |

|||

предприятия товарной, например, в авиационном производстве– это |

||||||||

процессы |

изготовления |

деталей |

самолета |

и |

сборки из |

|

них , узл |

|

агрегатов и самолета в целом, на инструментальных заводах– это

изготовление инструмента. |

|

процессы осуществляют |

Вспомогательные |

производственные |

изготовление продукции, как правило, используемой на самом

предприятии, |

для |

обеспечения |

нормального |

функционировани |

||||||

основных |

|

процессов, например, изготовление |

технологической |

|||||||

оснастки , |

средств |

механизации |

и автоматизации |

собственног |

||||||

производства, |

запасных |

|

частей |

для |

|

ремонта |

действую |

|||

оборудования, |

производство |

на предприятии |

всех видов энерги |

|||||||

(электроэнергия, газ, пар, и др.) |

|

процессыобеспечивают |

|

|||||||

Обслуживающие |

|

производственные |

|

|||||||

основные и вспомогательные процессы услугами, необходимыми для |

||||||||||

их нормального функционирования, например, |

транспортные |

и |

||||||||

складские. |

|

|

|

|

|

|

|

|

|

|

Признак |

характера |

выполняемых |

технологических |

опер |

||||||

занимает один второй разряд и имеет следующие значения: |

|

|

||||||||

1 – заготовительные технологические операции |

|

|

|

|||||||

2 – обрабатывающие технологические операции |

|

|

|

|||||||

3 – сборочные технологические операции |

операции осуществляют |

|||||||||

Заготовительные |

|

технологические |

||||||||

изготовление литых, сварных, кованых и других заготовок. |

|

|

||||||||

Обрабатывающие |

|

технологические |

операции осуществляют |

|||||||

обработку резанием, термообработку деталей, гальванопокрытие. |

|

|||||||||

Сборочные |

технологические |

операции осуществляют сборку |

узлов |

и |

||||||

изделий и их упаковку. |

|

|

|

|

|

|

|

|

||

Признак |

степени |

|

автоматизации |

производственного |

проц |

|||||

занимает один третий разряд и имеет следующие значения: |

|

|

||||||||

1 – ручные производственные процессы |

|

|

|

|

||||||

2 – механизированные производственные процессы |

|

|

||||||||

3 – автоматизированные производственные процессы

4 – автоматические производственные процессы

Ручные производственные процессывыполняются без помощи

механизмов, например слесарные работы, ручная разметка заготовки и другие.

Механизированные производственные процессывыполняются

рабочими с помощью средств, снижающих величину физических нагрузок, например работа на универсальном токарно-винторезном станке.

Автоматизированные производственные процессычастично

выполняются без участия человека , за которым могут остаться только функции загрузки, корректировки, наблюдения, например при работе

на полуавтоматическом станке. |

процессыполностью |

|

Автоматические |

производственные |

|

высвобождают рабочего от выполнения операций, оставляя за ним функции наблюдения за ходом производства, загрузки заготовок и выгрузки готовых деталей, например при работе на обрабатывающем центре, станке с ЧПУ.

Признак характера объекта производствазанимает один четвертый

знак и имеет следующие значения: 1 – простые процессы 2 – сложные процессы

Простые процессы состоят из последовательно выполняемых

операций, например изготовление одной детали, партии одинаковых деталей, группы разных по конструкции деталей, но имеющих технологическое сходство и обрабатываемых на одном рабочем месте, участке, линии, а также процессы сборки изделия или его .узлов Структура такого процесса(порядок выполнения операций) определена технологией изготовления деталей или сборочных единиц (ДСЕ).

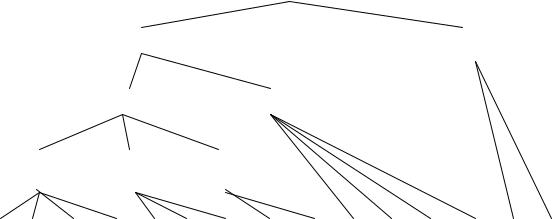

Сложные процессы состоят из последовательно и параллельно

выполняемых операций, например изготовление сборочной единицы

(узла) из |

нескольких |

деталей |

или |

всего , |

изделиянапример |

изготовление изделия с использованием разузлования (См. рис.2.2). |

|||||

Вершины |

определяют изделие, ДСЕ, а |

дуги – |

количество |

вхождений |

|

деталей в узлы и узлов в изделие. На рис. 2.2. представлено прямое вхождение. Полное вхождение можно посчитать, например вхождение детали 1 в изделие 1 составляет: 10 х 6 х 2 = 120.

2 |

|

|

|

о |

И1 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

У1 |

о |

|

|

|

о |

|

У2 |

|

|

|

6 |

|

|

|

|

|

|

|

2 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

1 |

|

|

|

|

|

|

|

|

|

4 |

|

|

1 |

|

|

|

|

|

|

|

|

|

5 |

|

|

У3 |

о |

|

У4 |

о |

У5 |

о |

У6 |

о |

|

|

|

|

5 |

|

|

|

|

|

10 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||

10 |

|

|

|

|

|

|

|

|

|

1 |

|

|

о |

|

|

о о |

о |

о |

|

о |

о |

о |

|

|

|

Д1 |

Д2 Д3 |

Д4 |

Д5 |

|

Д6 |

|

Д7 |

Д8 |

|

|

||

Рис. 2.2. Пример разузлования изделия |

|

|

|

|

|

|

|

|||||

Структура |

сложного |

процесса |

|

зависит |

как |

от |

||||||

технологических процессов изготовления и сборки, так и от порядка их |

||||||||||||

выполнения, определяемого конструкцией ДСЕ |

|

|

|

|||||||||

Признак цеха занимает |

два |

разряда, |

пятый и шестой. |

Значения |

||||||||

берутся из классификатора структурных подразделений конкретного предприятия.

Номер производственного процесса занимает три разряда, седьмой,

восьмой и девятый. Он привязан к конкретному структурному подразделению машиностроительного предприятия. Создается классификатор производственных процессов машиностроительного предприятия в привязке к структурным подразделениям.

4.2. |

Основные |

принципы |

орга |

|

производственного процесса |

|

|

||

|

Основными |

принципами являются: |

дифференциация, |

|

концентрация и интеграция, специализация, |

пропорциональность, |

|||

параллельность, прямоточность, непрерывность, ритмичность, автоматичность, гибкость, электронизация.

Значение и важность этих принципов |

в |

конкретных усло |

||||

производства |

могут |

меняться. В |

связи |

с |

развитием |

|

совершенствованием машиностроительного |

производства |

возникают |

||||

новые принципы или утрачивают силу прежние. |

|

|

|

|||

Принцип |

дифференциации предполагает |

|

разделение |

|||