- •M.2.2.2. Методы исследования и моделирования информационных процессов и технологий в полиграфии

- •Тема 1. Пиксельная (растровая) графика Аналоговый и импульсный сигналы

- •Оцифровка оригинала изображения Дискретизация штрихового изображения

- •Квантование штрихового изображения

- •Кодирование штрихового изображения

- •Визуализация цифрового изображения

- •Разрешение пиксельной графики Элемент дискретизации изображений — пиксел

- •Единица разрешения — ppi

- •Дискретизация минимального элемента штрихового изображения

- •Глубина цвета пиксельной графики

- •Глубина цвета

- •10Х10 пикселов преобразовано в 20х20

- •Объем файла пиксельной графики

- •Алгоритмы сжатия графической информации

- •Трансформирование пиксельной графики

- •Разрешение и линиатура

- •Цветная печать четырьмя красками

- •Стохастическое растрирование

- •Тема 2. Векторная графика Математические основы векторной графики

- •Кривая Безье (элементарная)

- •Построение кривых Безье

- •Преобразование квадратичных кривых Безье в кубические

- •Язык postscript

- •Форматы файлов cdr, ai, fh, wmf, eps

- •Достоинства и недостатки векторной и пиксельной (растровой) графики.

- •Тема 3. Шрифты. Кодирование текстовой информации Текстовые и шрифтовые термины

- •Использование шрифтов

- •Цифровое кодирование символов

- •Форматы представления компьютерных шрифтов

- •Другие типы шрифтов Adobe

- •Тема 4. Цвет и его воспроизводимость

- •Цветовые модели

- •Параметры конвертации в cmyk

- •Характеристики красок

- •Характеристики растискивания

- •Тип цветоделения

- •Управление цветом с помощью Color Managment System (cms)

- •Цветопроба

- •Освещение

- •Тема 5. Способы полиграфической печати Полиграфическая печать

- •Способы печати с использованием форм

- •Глубокая печать

- •Высокая печать

- •Флексографская печать

- •Плоская печать

- •Трафаретная печать

- •Средства оперативной полиграфии

- •Способы отделки

- •Лакирование

- •Ламинирование пленкой

- •Тиснение

- •Печатные машины

- •Качество печати Критерии выбора печатных систем

- •Контроль качества

- •Тема 6. Полиграфические материалы Сорта бумаги

- •Стандартные форматы бумаги

- •Разновидности бумаги для печати

- •Газетная бумага

- •Офисная бумага

- •Бумага для полиграфической печати.

- •Печатные краски Структура и составные части красок

- •Офсетные печатные краски

- •Печатные краски для глубокой печати

- •Печатные краски для флексографской печати

- •Печатные краски для типографской печати

- •Печатные краски для трафаретной печати

- •Печатные краски для тампонной печати

- •Красящие вещества для электрофотографии

- •Красящие вещества струйной печати

- •Масляные печатные лаки

- •Дисперсионные лаки

- •Лаки на растворителях

- •Тема 7. Послепечатные процессы Разрезание

- •Высекание, вырубка

- •Фальцовка, биговка

- •Листоподборка

- •Брошюровка, скрепление

- •Изготовление переплетных крышек

- •Сборка книги

- •Приложение 1. Типичные ошибки, допускаемые в изготовлении оригинал-макета и подготовки файлов к печати.

- •Приложение 2. Литература и интернет ресурсы:

Печатные машины

В полиграфическом производственном процессе печатные машины занимают центральное место. В ходе печатного процесса в машине создается давление между элементами печатной парой. Печатная пара представляет собой две расположенные одна против другой поверхности, между которыми находятся запечатываемый материал и печатная форма с нанесенной на нее краской. Технический прогресс развития техники печати позволил перейти от плоских поверхностей печатной пары к цилиндрическим.

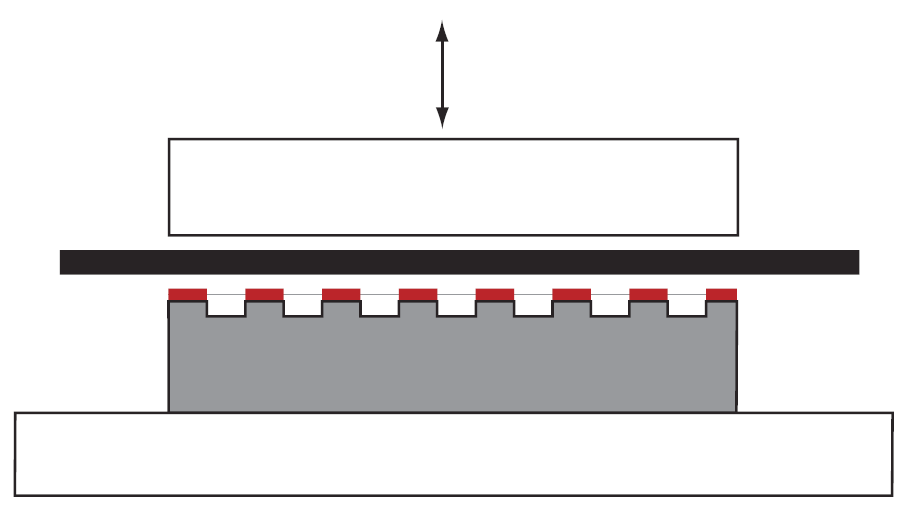

Вертикально перемещаемая плита прижимает бумагу к печатной форме. Этот принцип применяется в тигельных печатных машинах, в машинах для тиснения и высечки.

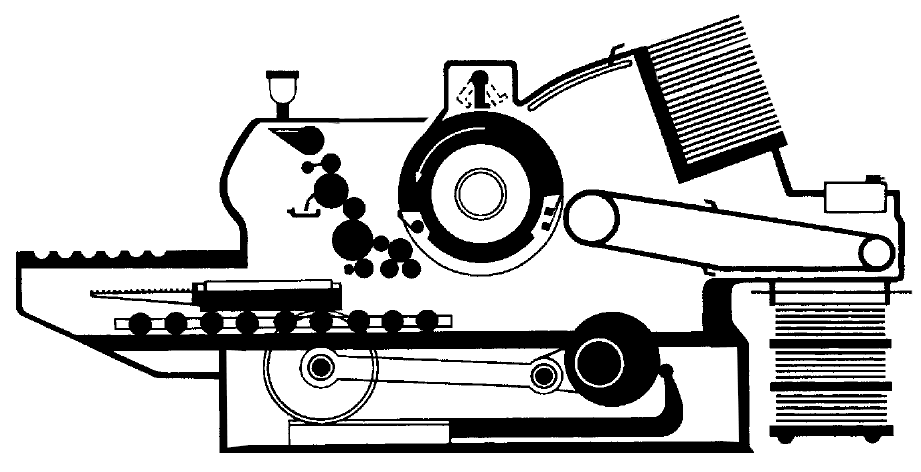

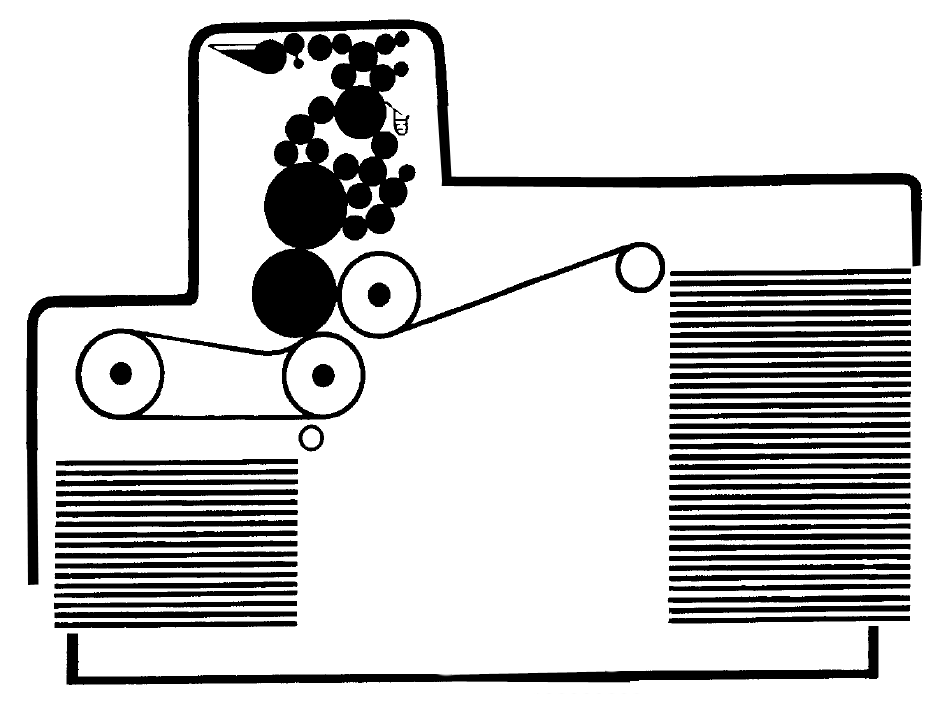

Плоскопечатная машина с вращающимся печатным цилиндром и горизонтально перемещаемой плитой с печатной формой.

Ротационный принцип печати с цилиндрическими поверхностями

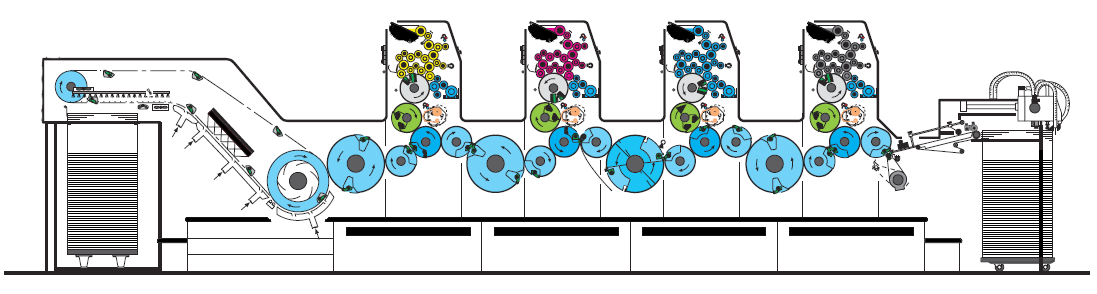

Четырехкрасочная ротационная печатная машина, у которой все элементы печатного аппарата имеют цилиндрическую форму (формный, печатный и офсетный)

Ротационные машины бывают листовые и рулонные. Ротационный принцип применяют для любого способа печати. Благодаря ему машина работает с большими скоростями. Листовые печатные машины - со скоростью до 17 000 листов/час, а рулонные (для способа глубокой печати) - до 102000 об/час (данные на 1998 г.).

Качество печати Критерии выбора печатных систем

Главный выбор приходится делать в координатах: объем тиража – качество оттисков – стоимость.

Традиционные способы печати позволяют получить высокое качество и предпочтительны при изготовлении больших тиражей.

Бесконтактные технологии предназначены для малых тиражей; и обычно, качество продукции находится на более низком уровне. Однако современная цифровая техника на основе бесконтактных технологий повсеместно применяется для нужд офисной полиграфии. Качество печати в этих системах постоянно улучшается. С помощью бесконтактных способов печати можно добиться очень высокого качества отдельных оттисков, например, в системах цифровой пробной печати при использовании специальных запечатываемых материалов.

Выбор конкретной способа печати зависит от множества конкретных условий.

Контроль качества

Качество оттиска определяется точностью цвето- и тоновоспроизведения, передачи мелких деталей, а также точностью приводки в многокрасочной печати и свойствами поверхности печатного листа.

Методы оценки. Параметры качества должны быть определяемыми и измеряемыми. В метрологическом контроле используются соответствующие измерительные приборы. Большинство таких приборов применяется со специальными тестовыми шкалами, нанесенными на оттиск вместе с основным изображением.

Кроме этого, качество печати контролируется визуально. Это должно быть выполнено в стандартизированных условиях освещения, определяемых ISO 3664.

Цвет репродукции измеряется для того, чтобы контролировать результат печати и оперативно обеспечивать постоянство качества в пределах всего тиража.

Для измерения цвета в полиграфии применяются денситометрические и во все большей степени – колориметрические методы и приборы.

Денситометром определяются не только оптические плотности, но также и параметры растровой печати, такие как растискивание и относительный контраст печати.

В многокрасочных машинах краскоподача в каждой печатной секции должна контролироваться и регулироваться отдельно. Так как в растровом изображении имеет место наложение нескольких красок, то визуальная и инструментальная оценки отдельных красок на самой репродукции относительно сложны.

На сигнал, измеряемый от одной краски, влияют другие краски, что ограничивает точность измерений. Поэтому, наряду с основным изображением, на обрезном поле печатного листа принято печатать цветные шкалы, измерительные поля которых соответствуют определенным краскам. Такие контрольные шкалы получили широкое применение на практике и наносятся по всей ширине печатного листа, при этом отдельные поля располагаются так, что соответствуют зонам подачи краски.

Это обеспечивает возможность целенаправленного управления ее подачей. Плотности полей шкал на оттиске контролируют посредством денситометра. По значениям плотностей легко могут быть определены изменения в подаче краски.

Оптическая плотность. Определяется логарифмическим соотношением:

D = log 1/t= log F0/F .

Коэффициент отражения t равен отношению интенсивности света F, отраженного от красочного слоя, к отражению F0 от участка незапечатанной бумаги. С увеличением толщины красочного слоя коэффициент отражения t уменьшается. Для того, чтобы получить данные измерений пропорциональные изменению толщины красочного слоя, при расчете оптической плотности сначала находят обратную величину 1/t, а затем вычисляют ее логарифм. Отрицательный логарифм отражения (пропускания) моделирует нелинейность зрительного восприятия.

К примеру D=4 означает, что свет был ослаблен в 104=10 000 раз.

Перед началом работы измерительный прибор калибруется по незапечатанной бумаге для установки нулевого значения плотности. Для «абсолютной» калибровки используют специальный стандартизированный эталон, например, сульфат бария.

Для измерений на цветных оттисках в денситометре используют светофильтры. Цветные фильтры согласованы со спектральными характеристиками триадных красок модели СМYК.

Растискивание. Цветовоспроизведение растрового изображения очень критично к изменению размера растровых точек.

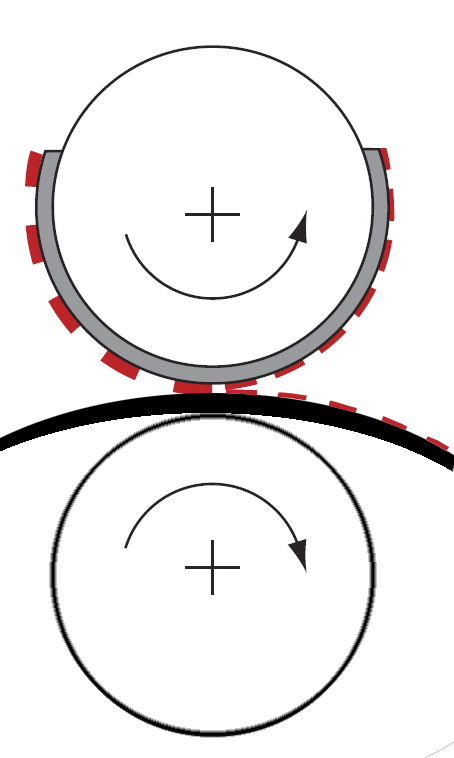

Самый значительный вклад в искажение размера растровой точки вносит процесс печати. В этот момент возникает механическое растискивание, обусловленное механическим воздействием на красочный слой. Самое значительное влияние оказывает давление. В местах соприкосновения (формный цилиндр—офсетный цилиндр и офсетный цилиндр—печатный цилиндр) происходит раздавливание порции краски, предназначенной для определённой растровой точки. В результате этого площадь пятна краски на оттиске будет больше размера печатного элемента на форме. Другие виды растискивания вносят меньший вклад.

По ГОСТ Р ИСО 12647-1—2009 термин «растискивание» заменен на термин «усиление тона» (tone value increase) Это разность между значениями тона (площади растровых точек) для оттиска и значениями тона (площади растровых точек) на растровой фотоформе или в цифровом файле.

Приводка красок. Существенным фактором получения высококачественного многокрасочного оттиска является высокая точность наложения отдельных цветоделенных изображений для отдельных красок. Точность приводки (совмещения) красок должна быть в пределах нескольких сотых миллиметра. Контроль приводки обычно базируется на анализе отклонения месторасположения специальных меток для каждой краски (кресты, метки приводки) нанесенных на полях оттиска.