- •1 Номенклатура выпускаемой продукции.

- •Технологическая часть.

- •Расчет состава бетонной смеси

- •Обоснование выбора способа производства.

- •3. Режим работы цеха

- •3.1. Производственная программа цеха

- •4.5. Расчёт потребности в сырьевых материалах

- •4.8. Расчёт и подбор технологического оборудования

- •5 Технико-экономическая часть

- •5.1 Штатная ведомость

- •5.2 Технико-экономические показатели работы цеха

- •6 Контроль производства и качества

- •7 Охрана труда и техника безопасности

- •Специальный вопрос. Повышение контактной прочности железобетона.

- •Заключение

- •Реферат

- •Содержание

Обоснование выбора способа производства.

При заводском изготовлении железобетонных изделий широкое распространение нашли три основных способа производства: агрегатно-поточный, конвейерный и стендовый. Разновидностью стендового способа является кассетный. Каждый из способов для разных видов изделий является более рациональным и удобным.

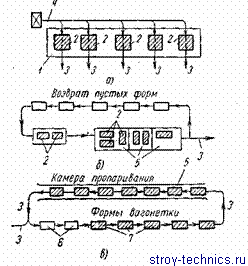

Рис. 2. Технологические схемы изготовления сборных железобетонных изделий и конструкций: а — стендовая; б — поточно-агрегатная; в — поточно-конвейерная

При

стендовом методе (рис. 2, а) все операции

(формование, затвердевание, распалубка,

обработка поверхности) в течение всего

процесса изготовления изделий проводятся

на стационарных стендах. Формы с изделием

как в процессе изготовления, укладки

и уплотнения бетонной смеси, так и в

процессе затвердевания бетона остаются

на месте, а производственные звенья и

технологическое оборудование (формующие

механизмы) последовательно перемещают

от одной неподвижной формы, в которой

формуется изделие, к другой. Само изделие

передвигается только 1 раз — во время

перевозки его на склад 3 готовой

продукции. Машины, выполняющие операции

по подаче форм, арматуры и бетонной

смеси, а также по укладке арматуры,

бетонированию и распалубке, передвигаются

от одной формы с изготовляемым изделием

к другой.

При

стендовом методе (рис. 2, а) все операции

(формование, затвердевание, распалубка,

обработка поверхности) в течение всего

процесса изготовления изделий проводятся

на стационарных стендах. Формы с изделием

как в процессе изготовления, укладки

и уплотнения бетонной смеси, так и в

процессе затвердевания бетона остаются

на месте, а производственные звенья и

технологическое оборудование (формующие

механизмы) последовательно перемещают

от одной неподвижной формы, в которой

формуется изделие, к другой. Само изделие

передвигается только 1 раз — во время

перевозки его на склад 3 готовой

продукции. Машины, выполняющие операции

по подаче форм, арматуры и бетонной

смеси, а также по укладке арматуры,

бетонированию и распалубке, передвигаются

от одной формы с изготовляемым изделием

к другой.

Стендовый метод целесообразен при производстве крупных деталей, а также при использовании специального оборудования для формования определенного вида изделий (струнно-бетонный стенд, бетонирующий комбайн, вертикально-кассетные установки и др.).

Стендовый метод может осуществляться: а) на гладких бетонных площадках — для изготовления любых деталей, но преимущественно крупноразмерных плоских деталей, при которых более эффективно используется поверхность обогреваемого пола; б) в ямных пропарочных камерах, устраиваемых при производстве массивных конструкций, подогрев которых на тепловом полу не обеспечивает необходимой тепловой обработки; в) на специальных стендах, предназначаемых для изготовления напряженно-армированных конструкций — балок, прогонов, настилов и панелей перекрытий. Вес изделий, формуемых по стендовому методу, зависит только от грузоподъемности кранов.

Поточно-агрегатный

метод производства сборных железобетонных

деталей (рис. 2, б) характеризуется тем,

что технологические операции изготовления

изделия выполняются на разных рабочих

постах. По этой схеме формы 2 с изделиями

с помощью подъемно-транспортных средств

перемещаются от поста к посту с

остановками, необходимыми для выполнения

каждой операции. При этом затвердевание

бетона происходит не на месте формовки,

а в специальных пропарочных камерах

5. После тепловой обработки формы с

изделием передвигаются на пост

распалубки, откуда готовые изделия

перевозятся на склад готовой продукции,

а формы возвращаются на пост формования.

Поточно-агрегатный

метод производства сборных железобетонных

деталей (рис. 2, б) характеризуется тем,

что технологические операции изготовления

изделия выполняются на разных рабочих

постах. По этой схеме формы 2 с изделиями

с помощью подъемно-транспортных средств

перемещаются от поста к посту с

остановками, необходимыми для выполнения

каждой операции. При этом затвердевание

бетона происходит не на месте формовки,

а в специальных пропарочных камерах

5. После тепловой обработки формы с

изделием передвигаются на пост

распалубки, откуда готовые изделия

перевозятся на склад готовой продукции,

а формы возвращаются на пост формования.

Поточно-агрегатный

метод весьма гибкий и позволяет наиболее

просто организовать изготовление

разнообразных изделий: плит, панелей,

настилов, прогонов, ригелей, колони и

др. Для перехода от производства одного

типа изделия к другому требуется только

замена форм. В силу своей экономичности,

гибкости и простоты освоения этот метод

широко применяется на заводах сборных

железобетонных деталей любой мощности.

Поточно-агрегатный

метод весьма гибкий и позволяет наиболее

просто организовать изготовление

разнообразных изделий: плит, панелей,

настилов, прогонов, ригелей, колони и

др. Для перехода от производства одного

типа изделия к другому требуется только

замена форм. В силу своей экономичности,

гибкости и простоты освоения этот метод

широко применяется на заводах сборных

железобетонных деталей любой мощности.

Вес формуемых изделий по поточно-агрегатному методу ограничивается грузоподъемностью кранов и формующих виброплощадок.

При поточно-конвейерном методе производства сборных железобетонных деталей (рис. 2, в) изделия и формы-вагонетки перемещаются от одного поста к другому по конвейеру с принудительным ритмом, определяемым наиболее длительной операцией; при этом машины, обрабатывающие эти изделия, и оборудование остаются на своих местах, а формы-вагонетки проходят сначала подготовительные посты, где их очищают и смазывают.

Затем они поступают на основные посты, на которых в строго определенном порядке укладываются арматура и закладные части, а также укладывается и уплотняется бетонная смесь. Пройдя все посты, изделие направляется в камеры пропаривания непрерывного действия туннельного типа, где оно пропаривается, продолжая безостановочно двигаться. По выходе из камеры и последующем выпрессовании из формы изделие поступает на склад готовой продукции, а форма — на пост. Для каждого вида изделий на таком заводе устраивается специализированная конвейерная линия.

Вес

формуемых изделий по поточно-конвейерной

технологии ограничивается грузоподъемностью

кранов и формующих виброуплотнителей,

а также мощностью тяговых органов

конвейеров.

Вес

формуемых изделий по поточно-конвейерной

технологии ограничивается грузоподъемностью

кранов и формующих виброуплотнителей,

а также мощностью тяговых органов

конвейеров.

На заводах, работающих по поточно-конвейерному методу, можно применять более совершенную технологию и автоматические линии (прокатные станы, вертикально-кассетные установки), что наиболее экономично.

Учитывая характер сборных железобетонных конструкций, применяемых на строительстве энергетических объектов, возможную концентрацию предприятий сборного железобетона и объем их производства, наиболее целесообразными технологическими схемами считают поточно-агрегатную и поточно-стендовую.

Процесс изготовления изделий и монтажа состоит из отдельных операций. Каждая операция производится в специализированных цехах или на площадках. Конвейер, состоящий из железнодорожных платформ с формами, объединяет работу цехов и площадок в единый производственный процесс. О в определяет поточность производства, ускоряет изготовление изделий и организует общий ход работ. Цикл перемещения платформы с формами начинается из цеха подготовки форм на площадку готовой продукции арматурного завода, далее — в цех формовки изделий, площадку тепловой обработки изделий и на монтажную площадку.

После съема готового изделия на монтажной площадке платформа возвращается в цех подготовки форм, и цикл повторяется. Платформа внутри технологической линии передвигается, с помощью мотовозов или тепловозов.

Производство

сборных железобетонных изделий по

любой из рассмотренных выше технологических

схем состоит из следующих основных

процессов:

а) приема, хранения и

транспортирования сырья;

б)

изготовления арматуры;

в)

приготовления бетонной смеси;

г)

формовки деталей;

д) ускорения

твердения деталей;

е) распалубки

и доводки и

ж) хранения готовой

продукции.

Производство

сборных железобетонных изделий по

любой из рассмотренных выше технологических

схем состоит из следующих основных

процессов:

а) приема, хранения и

транспортирования сырья;

б)

изготовления арматуры;

в)

приготовления бетонной смеси;

г)

формовки деталей;

д) ускорения

твердения деталей;

е) распалубки

и доводки и

ж) хранения готовой

продукции.

Из всего комплекса процессов, из которых складывается изготовление бетонных и железобетонных изделий, формование является наиболее важным; принятый способ формования часто определяет метод изготовления изделий в целом.

Для производства ригелей принимаем поточно-конвейерную схему производства так как этот метод производства железобетонных изделий позволяет добиться комплексной механизации и автоматизации технологических процессов изготовления изделий, значительного повышения производительности труда и увеличения выпуска готовой продукции при наиболее полном и эффективном использовании технологического оборудования. Применение этого метода рационально при массовом выпуске изделий по ограниченной номенклатуре с минимальным числом типоразмеров. Для большинства изделий при невысокой производительности цехов наиболее рациональной является конвейерная технология.

По этому способу элементы изготовляют в формах, установленных на вагонетках и перемещаемых по рельсам конвейера от одного агрегата к другому. Все формы- вагонетки перемещаются в установленном принудительном ритме ,так же при конвейерном способе крановые операции сведены к минимуму. Конвейерный способ имеет ряд других преимуществ:

- большое количество однотипных изделий легче производить на конвейере, где существует разделение технологических операций;

- узкая специализация обеспечивает высокую производительность труда;

-

непрерывность технологического процесса

исключает возможность простоев;

-

непрерывность технологического процесса

исключает возможность простоев;

- повышается культура производства.

Исходя из вышеперечисленных показателей способов производства, в курсовом проекте я принимаю конвейерный способ производства.

Назначим режим тепловой обработки В соответствии с маркой бетона и толщиной изделия.

- предварительное выдерживание при t=200С – 1 час;

- подъём температуры до t=800С - 3,5 ч;

- изотермический прогрев при t=800С – 5,5 ч;

- снижение температуры до t=400С – 2 ч.

Итого 12 часов.

Рис. 2.График режима тепловой обработки

В период изотермического прогрева в камере необходимо поддерживать относительную влажность 90-100%.

|

Промзводительность |

В год |

В сутки |

В смену |

В час |

|

шт |

35281,7 37937 |

142,8 153,6 |

71,4 76,8 |

8,9 9,6 |

Vизд=0,93